セラミックフィルター

背景

多くの工業プロセスでは、不純物を除去して最終製品の品質を向上させるために、ろ過ステップが必要になる場合があります。プロセスによっては、フィルターが高温や腐食環境にさらされる場合があります。したがって、良好な温度と耐薬品性を備えたフィルター材料が必要です。

セラミックフィルターはこれらの要件を満たし、幅広い用途で使用されています。主要な用途の1つは、さまざまなコンポーネントの鋳造中の溶融金属のろ過です。もう1つはディーゼルエンジンの排気フィルターです。溶融金属フィルターの世界市場は年間2億ドルを超えています。

金属鋳造産業は北米で6番目に大きく、米国経済に200億ドル以上貢献しています。毎年約1300万トンの鋳物が出荷され、85%が鉄(鉄)金属で作られています。鋳物はすべての耐久消費財の80%以上で使用されています。

鋳造プロセスでは、固体金属を溶かし、適切な温度に加熱し(場合によっては化学組成を変更するために処理し)、次に、凝固中に適切な形状でそれを含む空洞または型に注ぎます。したがって、単一のステップで、溶融可能な任意の金属から単純または複雑な形状を作成できます。鋳造部品のサイズは、1インチから1オンス(ジッパーの個々の歯など)から30フィート(9.14 m)以上、数トン(巨大なプロペラや海の幹フレームなど)までさまざまです。ライナー)。

さまざまな鋳造プロセスがありますが、ダイカストはすべての金属鋳造の3分の1以上に使用されており、毎年73億ドル以上が米国経済に貢献しています。このプロセスでは、溶融金属を高圧下で鋼のダイに注入します。金属(アルミニウム、亜鉛、マグネシウム、場合によっては銅)は、目的の形状に固化するまで圧力をかけたままにします。部品は自動車のエンジンからトランスミッション部品まで多岐にわたります。コンピュータや医療機器の複雑なコンポーネント。またはシンプルなデスクホッチキスに。

さまざまな鋳造プロセスは、主に型の材料(砂、金属、またはその他の材料)と注入方法(重力、真空、低圧、または高圧)が異なります。すべてのプロセスは、特性を最大化する方法で材料が固化すると同時に、収縮ボイド、ガス多孔性、閉じ込められた介在物などの潜在的な欠陥を防ぐという要件を共有しています。

これらの介在物は、金型につながるゲートシステムにセラミックフィルターを配置することで除去できます。このようなフィルターは、さまざまな溶融金属による高温での攻撃に耐える必要があります。これらの金属には、アルミニウム、チタン、ハフニウム、炭素などの反応性元素が含まれている可能性があります。これらのフィルターを使用すると、鉄合金、ステンレス鋼、超合金、アルミニウム、またはその他の非鉄合金で作られたさまざまな部品を製造するために、スクラップ率を40%削減し、歩留まりを10%向上させることができます。

溶融金属フィルターは、一般に2つの形態で提供されます。方向または断面が変化する相互接続された細孔を備えた多孔質フォーム状構造、またはさまざまな形状(正方形または三角形)で一定の断面積のセルを備えた押し出し多孔質セルラーまたはハニカム構造です。世界で最も人気のあるタイプのフィルターはフォームですが、セルラーフィルターは北米のアプリケーションの75%で使用されています。

フィルタは、オープンセルまたはクローズドセルのいずれかを持つことができます。オープンセル(網状)フィルターは、セラミックのウェブで囲まれた相互接続されたボイドのネットワークで構成され、溶融金属のろ過に広く使用されています。クローズドセルフィルター(フォーム)は同様のネットワークで構成されていますが、ビームは個々のセルを分離する薄い面でブリッジされています。オープンセル構造のオープン多孔性は、フィルターアプリケーションで重要です。フィルタのプロパティは、セルの形状(密度、セルサイズ)と材料のプロパティの両方に依存します。利点には、高温安定性と軽量が含まれます。

これらのフィルターの細孔サイズは、線形インチ(ppi)あたりのセルまたは細孔として定義されます。ハニカムフィルターの場合、これは64〜121ppiまたは240ppiの範囲です。フォームフィルターの場合、細孔径の測定ははるかに困難ですが、一般的に10〜30ppiの範囲です。

20年以上前に非鉄鋳造用に最初に導入されたフォームフィルターは、鋼を鋳造するための直接注入ユニットにも使用されています。 0.125〜2インチ(0.3175〜5.1 cm)の範囲の含有物。長さがそれ以上で、奥行きが0.25インチ(0.635 cm)までは取り外すことができます。これらの含有物は、成形材料、取鍋耐火物、および注入プロセス中の再酸化に由来します。

ろ過は機械的干渉によって発生し、大きな介在物がフィルター面で分離され、小さな介在物がフィルター内に閉じ込められます。フォームフィルターは、開いた細孔領域よりも大幅に小さい介在物をトラップすることができ、液体介在物を除去することもできます。

フォームフィルターの熱衝撃挙動(温度の急激な変化に対する耐性)は、セルのサイズに依存し、セルが大きくなると増加します。強度は、最初は熱衝撃後も保持され、その後、焼入れ温度の上昇とともに徐々に低下します。密度を高くすると、耐熱衝撃性も向上します。

原材料

フィルター材料は通常、さまざまな組成の金属酸化物粉末です。これらには、酸化アルミニウム、酸化ジルコニウム、スピネル(酸化マグネシウムと酸化アルミニウムの組み合わせ)、マルチライト(酸化アルミニウムと酸化シリコンの組み合わせ)、炭化ケイ素、およびそれらの組み合わせが含まれます。特定の特性を改善するために、様々な組成のセラミック繊維を添加することもできる。他の添加剤には、バインダー(アルミナ水和物、ケイ酸ナトリウム)、消泡剤(シリコーンまたはアルコール)、およびスラリー特性を改善するための他の化学物質が含まれます。セラミックスラリーの製造には通常、水が使用されます。

デザイン

最適なフィルター性能を得るには、特定の用途に一致する適切な組成、細孔サイズ、および特性を備えたフィルターを設計する必要があります。サイズと形状は、鋳造する部品の金型システムに合うように調整する必要があります。ろ過中にフィルターがゲートシステムを詰まらせないように、十分なポート領域を確保する必要があります。フィルター面積は、フィルターが供給している総チョーク面積の3〜5倍である必要があります。

フィルタを設計する際の主な性能基準は、流量、ろ過効率、高温/低温強度、耐スラグ性、耐熱衝撃性、品質レベル、およびコストです。各設計は他の設計よりも優れており、多くの場合、設計上の大きなトレードオフが必要になります。

製造

プロセス

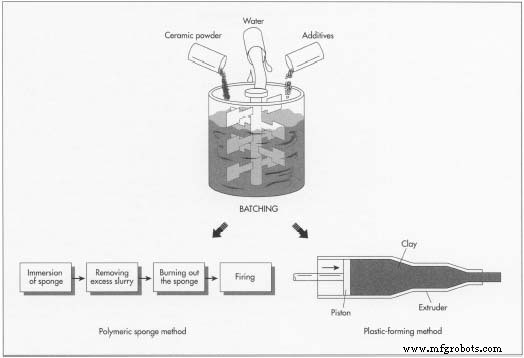

セラミックフィルターの製造にはいくつかの方法があります。ここでより詳細に説明するポリマースポンジ法は、ポリマースポンジにセラミックスラリーを含浸させることによって連続気泡構造を生成し、次にそれを燃え尽きて多孔質セラミックを残す。直接発泡法は、連続気泡構造と独立気泡構造の両方を生成でき、発泡構造がより一般的です。この方法では、所望のセラミック成分と有機材料を含む化学混合物を処理してガスを発生させる。次に、材料に気泡が発生し、泡が発生します。次に、得られた多孔質セラミック材料を乾燥させて焼成します。ハニカムまたはセル構造の場合、押し出しと呼ばれるプラスチック成形方法が使用されます。この方法では、セラミック粉末と添加剤の混合物が成形されたダイ(プレイ生地など)に押し出されます。細胞構造  セラミックフィルターはいくつかの異なる方法で製造されています。高分子スポンジ法は、高分子スポンジにセラミックスラリーを含浸させ、それを燃え尽きて多孔質セラミックを残すことにより、連続気泡構造を生成します。ハニカム構造または気泡構造を作成するために、押し出しと呼ばれるプラスチック成形方法が使用されます。この方法では、セラミック粉末と添加剤の混合物が成形されたダイ(プレイ生地など)に押し出されます。プレス法を使用して製造することもできます。

セラミックフィルターはいくつかの異なる方法で製造されています。高分子スポンジ法は、高分子スポンジにセラミックスラリーを含浸させ、それを燃え尽きて多孔質セラミックを残すことにより、連続気泡構造を生成します。ハニカム構造または気泡構造を作成するために、押し出しと呼ばれるプラスチック成形方法が使用されます。この方法では、セラミック粉末と添加剤の混合物が成形されたダイ(プレイ生地など)に押し出されます。プレス法を使用して製造することもできます。

スポンジの選択

- 1まず、適切な特性を備えた高分子スポンジを選択する必要があります。スポンジの細孔径は、焼成後の最終的なセラミックの細孔径を決定します。また、元の形状に戻り、セラミックの焼成に必要な温度よりも低い温度でガスに変換できる必要があります。これらの要件を満たすことができるポリマーには、ポリウレタン、セルロース、ポリ塩化ビニル、ポリスチレン、およびラテックスが含まれます。典型的な高分子スポンジのサイズは、幅が3.94〜39.4インチ(10〜100 cm)、厚さが0.394〜3.94インチ(1〜10 cm)です。

スラリーの準備

- 2スポンジを選択した後、セラミック粉末と添加剤を水中で混合してスラリーを作成します。セラミック粉末は通常、サイズが45ミクロン未満の粒子で構成されています。水の量は、スラリーの総重量の10〜40%の範囲です。

スポンジを浸す

- 3浸漬する前に、スポンジは通常、空気を除去するために圧縮され、機械式プランジャーを数回使用することもあります。スラリーに浸すと、スポンジが膨張し、スラリーが連続気泡を満たします。圧縮/拡張ステップを繰り返して、所望の密度を達成することができる。

余分なスラリーの除去

- 4浸透後、スラリーの25〜75%をスポンジから除去する必要があります。これは、木の板の間でスポンジを圧縮するか、遠心分離するか、プリセットローラーを通過させることによって行われます。ローラー間のギャップが除去量を決定します。含浸されたフォームはまだ柔軟性があるため、別の成形ステップを経ることがあります。

乾燥

- 5浸透したスポンジは、空気乾燥、オーブン乾燥、またはマイクロ波加熱のいずれかの方法を使用して乾燥されます。風乾には8時間から24時間かかります。オーブンの乾燥は、100〜700°C(212〜1,292°F)で行われ、15分から6時間で完了します。

スポンジを燃え尽きる

- 6スラリーから有機物を追い出し、スポンジを焼き尽くすには、別の加熱ステップが必要です。これは、セラミック構造が吹き飛ばされるのを防ぐために、空気または不活性雰囲気で、662〜1,472°F(350〜800°C)で15分から6時間、ゆっくりと制御された加熱速度で行われます。温度はスポンジ素材が分解する温度に依存します。

セラミックの焼成

- 7損傷を避けるために制御された速度で材料を高密度化するには、セラミック構造を1,832〜3,092°F(1,000〜1,700°C)の温度に加熱する必要があります。焼成サイクルは、特定のセラミック組成と望ましい最終特性に依存します。たとえば、酸化アルミニウム材料は、2,462°F(1,350°C)で5時間焼成する必要がある場合があります。

品質管理

原材料は通常、組成、純度、粒子サイズ、およびその他の特性に関する要件を満たす必要があります。製造中に監視および制御されるプロパティは、通常、寸法が異なり、設計に固有です。フォームフィルターの場合、コーティング効率を決定するためにフィルターの重量を測定する必要があります。押し出しフィルターの密度を測定します。両方のパラメータは強度特性に関連しています。

副産物/廃棄物

製造工程は、無駄を最小限に抑えるように注意深く管理されています。一般に、過剰なスラリーは、元のスラリーの純度と固形分負荷を変化させ、最終的な特性に影響を与える可能性があるため、リサイクルできません。

未来

金属鋳造市場は、主に世界経済の弱体化により、1999年に2.7%減少すると予想され、総出荷量は1,450万トンに達すると予想されています。売上高はわずかに増加して288億ドルになります。鋳造品の出荷量は2000年と2001年にわずかに減少し続けますが、長期的には、出荷量は2008年に約1,800万トンに達し、売上高は450億ドルになると予想されます。出荷と販売の10年間の成長率はそれぞれ1.7%と4.75%になります。

アルミニウムダイカストなどの軽量金属部品の使用の増加は、自動車セクターの成長に拍車をかけています。現在、1台あたり平均150ポンド(68.1 kg)のアルミニウム鋳物があり、2000年までに年間200ポンド(90.8 kg)に増加すると予測されています。

セラミックフィルターは、高品質の鋳造品を製造する上で引き続き重要な役割を果たし、鋳造市場の成長に追随します。継続的な値下げにより、ドルの数量が減少する可能性があります。金属鋳物の品質と生産性に対する要求は、フィルターが優れた鋳物を得るための高速で信頼性の高い方法を提供するため、フィルターの必要性を高めています。したがって、キャスティングバイヤーはますます「フィルタリング」を指定しています。

製造プロセス