安全かみそり

安全かみそりは、男性の顔や女性の脚や脇の下など、体の望ましくない部分から脱毛するために使用される装置です。最新の刃かみそりは、ハンドルに取り付けられた金属またはプラスチックのシェルに取り付けられた特別に設計された刃で構成されています。この種のかみそりは、新しい刃を受け入れることができる詰め替え可能なカートリッジとして、または刃が鈍くなった後に捨てられることを意図した使い捨てユニットとして設計することができます。

歴史

原始時代から、髭剃りは重要な文化的身だしなみの習慣でした。洞窟壁画は、先史時代の男性でさえ、石、火打ち石、貝殻、その他の鋭利な自然物などの粗い道具で髪を削って剃ることを練習していたことを示しています。青銅器時代の到来とともに、人間は単純な金属を鍛造する能力を発達させ、鉄、青銅、さらには金からかみそりを作り始めました。古代エジプト人はあごひげと頭を剃る習慣を始めました。それは最終的に紀元前330年頃にギリシャ人とローマ人に採用されました。 この方法は、敵が白兵戦で髪を掴むのを防ぐため、兵士にとって有利でした。彼らが戦った無精ひげを生やした、空虚な部族は野蛮人として知られるようになりました。

19世紀まで、最も一般的なかみそりは、「カットスロート」かみそりと呼ばれる長い柄の開いた刃でした。これは、使用が難しく、繰り返し研ぐ必要があり、通常はプロの床屋が使用していました。最初の安全かみそりの功績は、一般的に、指物師の飛行機をモデルにしたフランス人のジャン・ジャック・ペレットに与えられます。彼は PogonotomyまたはArtof Learning to ShaveOneselfというタイトルの本を書いた。 今日のかみそりと同様に、Perretのデザインは、ユーザーを傷や切り傷から保護するために3つの側面でブレードを覆っていました。しかし、それでも良い剃りを与えるために定期的な研ぎが必要でした。同様の発明が1800年代を通して導入されました。それにもかかわらず、1900年代初頭にさえ、ほとんどの男性はまだ床屋で定期的に剃られていました。

シェービングの習慣は、世紀の変わり目に劇的に変化し始めました。 1895年、キングキャンプジレットという名前のアメリカ人は、研ぐ必要のない使い捨ての刃を販売するというアイデアを思いつきました。ジレットは、ブレードが鈍くなったときにユーザーがブレードを簡単に交換できるように、別個のハンドルとクランプユニットを備えたカミソリを設計しました。しかし、金属加工技術は、ジレットの設計に必要な紙の薄い鋼の刃を作ることができるようになるまでにさらに2年かかりました。彼は1901年に特許を申請しましたが、ジレットは1903年に合計51個のかみそりと168個の刃を製造するまで、使い捨ての刃を販売できませんでした。 1905年までに、売上高は90,000カミソリと250万ブレードに増加しました。売上高は今後数年間成長を続け、1908年には30万カミソリと1400万ブレードに達しました。ジレットの最初の成功の後、他のメーカーがすぐに独自のデザインを採用し、業界全体が誕生しました。過去90年間で、女性用の小さな安全かみそり、長寿命のステンレス鋼の刃、ツインブレードの安全かみそり、ビックによって導入された完全に使い捨てのワンピースのプラスチックかみそり、およびジレットによるアートセンサーとマッハ3シェービングシステム。

デザイン

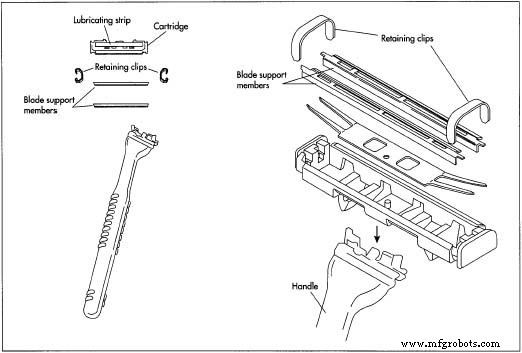

かみそりのデザインはスタイルによって異なります。使い捨てのカミソリなど、一部のカミソリは比較的単純です。それらは、中空のプラスチックハンドル、ブレード、およびブレードを所定の位置に保持するためのヘッドアセンブリで構成されています。それらは主に、シンプルで経済的、そして使い捨てになるように設計されています。詰め替え可能なカートリッジのスタイルはより複雑です。これらは、複数のブレード、ピボットヘッド、潤滑ストリップなどのオプションを使用して、よりプレミアムなシェービング体験を提供するように設計されています。たとえば、1998年に発売されたジレットのマッハ3かみそりは、柔軟なマイクロフィン、ソフトグリップハンドル、水活性化保湿剤、フロースルーカートリッジ、最適なブレードポジショニング、およびその他の革新的な機能で構成されるスキンガードを備えています。これらの進歩のいくつかの背後にあるエンジニアリングは非常に印象的です。ジレットは500人の設計エンジニアを雇用しており、彼らは常に新しいシェービングシステムを開発しています。予備設計は、ジレットのシェービングアットワークプログラムに参加する300人以上の会社の従業員によってテストされる実用的なプロトタイプに発展します。同社には20のブースが設置されており、従業員は顔のさまざまな側面にマークのないかみそりを使用しています。次に、コンピュータープログラムを使用して、各かみそりのパフォーマンス属性を評価します。エンジニアはこのフィードバックを使用して設計を調整し、さらに評価するために改良されたプロトタイプを作成します。

原材料

ブレード

かみそりの刃は定期的に高レベルの湿気にさらされるため、特殊な耐食性鋼合金で作成する必要があります。さらに、鋼のグレードは、ブレードがその形状を保持できるように十分に硬く、しかも加工できるように十分に展性がなければなりません。好ましいタイプの鋼は、タングステン-炭素化合物を使用して作られているため、炭化物鋼と呼ばれます。ステンレス鋼のブレード構造で使用される要素の特許取得済みの組み合わせの1つには、カーボン(0.45〜0.55%)、シリコン(0.4〜1%)が含まれます。マンガン(0.5-1.0%);クロム(12-14%)およびモリブデン(1.0-1.6%);残りは鉄です。

プラスチック部品

安全かみそりのプラスチック部分には、かみそりの設計に応じて、ハンドルとブレードカートリッジ、またはそれらの部分が含まれます。これらの部品は通常、ポリスチレン、ポリプロピレン、フェニレンオキシドベースの樹脂、およびエラストマーコンパウンドを含む多くの異なるプラスチック樹脂から成形されます。これらの樹脂はペレットの形で取り出され、押出成形と射出成形の技術を組み合わせて溶融され、かみそりの部品に成形されます。たとえば、高度なシェービングシステムのハンドルを作成する際、ジレットは共押出しプロセスを使用して、ポリプロピレン上に成形されたエラストマーを同時に成形し、握りやすい表面を作成します。

その他のコンポーネント

かみそりには、ブレードを所定の位置に保持するのに役立つさまざまなその他の部品、輸送中にブレードを覆うガード、またはブレードの交換を容易にするスプリングまたはその他の解放メカニズムが含まれている場合があります。これらの部品は、同様のプロセスで成形されます。より洗練されたブランドには、アクリルポリマーを含浸させたポリウレタンまたは他の同様の材料で作られた潤滑ストリップが含まれます。これらのストリップは、かみそりの頭の刃の前に取り付けられています。ポリマーフィルムは水を吸収して非常に滑りやすくなるため、皮膚を引っ掛けたり切断したりすることなく、ブレードが顔の表面を滑るのに役立つ潤滑面を作成します。

製造

プロセス

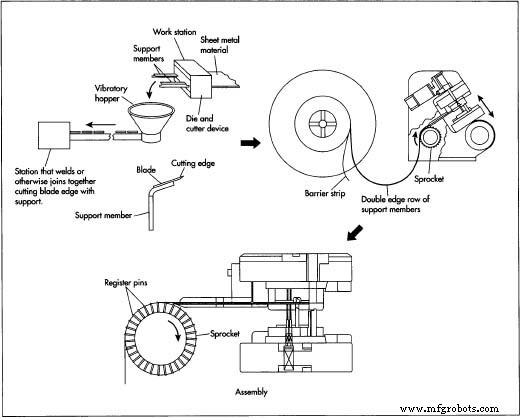

カッティングブレードの形成

- 1ブレードの製造プロセスには、鋼の成分の混合と溶解が含まれます。この混合物は、ブレードをより強くするアニーリングと呼ばれるプロセスを経ます。鋼は1,967-2,048°F(1,075-1,120°C)の温度に加熱され、次に水中で-76- -112°F(-60--80°C)の温度に急冷されて硬化します。次のステップは、(482-752°F(250-400°C))の温度で鋼を焼き戻します。

- 2次に、ブレードに1分間に800〜1,200ストロークの速度でダイスタンプを押して、適切な刃先形状を形成します。現代のカートリッジスタイルのかみそりの刃の実際の最先端は一見小さいです。切断面全体の幅はわずか約1.5インチ(3.81cm)、奥行きは1mmです。これは従来のものと比較されます

安全かみそりのプラスチック部分には、ハンドルとブレードカートリッジが含まれています。これらの部品は通常、ポリスチレン、ポリプロピレン、フェニレンオキシドベースの樹脂、エラストマーコンパウンドなど、さまざまなプラスチック樹脂から成形されます。かみそりの刃は、タングステン-炭素化合物を使用して作られているため、超硬鋼と呼ばれる特殊な耐食性鋼のブレンドから作られています。ほぼ20倍の幅と数倍の厚さのかみそりの刃。この設計は、ごくわずかな金属を使用して耐久性のある切断面を作成できるようにすることで、製造の効率を高めます。ブレードは非常に小さいため、カートリッジ内に保持するには特別なサポート構造が必要です。

安全かみそりのプラスチック部分には、ハンドルとブレードカートリッジが含まれています。これらの部品は通常、ポリスチレン、ポリプロピレン、フェニレンオキシドベースの樹脂、エラストマーコンパウンドなど、さまざまなプラスチック樹脂から成形されます。かみそりの刃は、タングステン-炭素化合物を使用して作られているため、超硬鋼と呼ばれる特殊な耐食性鋼のブレンドから作られています。ほぼ20倍の幅と数倍の厚さのかみそりの刃。この設計は、ごくわずかな金属を使用して耐久性のある切断面を作成できるようにすることで、製造の効率を高めます。ブレードは非常に小さいため、カートリッジ内に保持するには特別なサポート構造が必要です。

サポートメンバーの形成

- 3別のワークステーションで、別の金属シートがダイとカッターのデバイスを通過して、一連のL字型のサポート部材を形成します。これらの支持部材は、両側に接続された2つのエッジランナーと一列に形成されている。

- 4エッジランナーに接続されたままのサポートの列は、コイルに巻かれ、次のステーションに運ばれます。そこでサポートピースは、ゴミ箱に集められたエッジランナーから切り離されます。支持部材は、個々の支持部材をコンベヤーベルト上に置く振動ユニットを備えた漏斗状の装置に落とされる。ベルトは、メンバーを1つのファイル形式で転送し、3番目のワークステーションでカッティングブレードに溶接されます。完成したブレードアセンブリは、カートリッジに取り付ける準備ができています。プロセス全体が自動化されているため、切断ブレードやサポートメンバーの破損や曲がりによる無駄が最小限に抑えられます。

プラスチック部品の成形

- 5ブレード製造作業と同時に、プラスチック部品が成形され、組み立ての準備が整います。プラスチック樹脂は、可塑剤、着色剤、酸化防止剤、安定剤、および充填剤と混合されます。粉末は一緒に混合され、特別な加熱スクリューフィーダーで溶解されます。得られた混合物はペレットに切断され、その後の成形操作で使用できます。

- 6プラスチック製のかみそり部品は、通常、押し出し成形されます。このプロセスでは、溶融プラスチックはダイの開口部から押し出されて成形されます。部品は、プラスチック樹脂と他の添加剤を混合する射出成形によっても製造できます。

安全かみそりの製造には、最初に超硬鋼をダイスタンプしてブレードカートリッジを作成し、次にブレードを溶接して鋼製サポートメンバー。同時に、プラスチック部品は押し出し成形または射出成形され、組み立ての準備が整います。ブレードカートリッジとプラスチックポートは、真空ラインを使用して、輸送および挿入中に小さなブレードポートを所定の位置に向けて保持するワークステーションで自動的に組み立てられます。バネ仕掛けのアームがブレードを所定の位置に押し込み、カートリッジスロットに固定します。完成したカートリッジは、その後の操作中にかみそりのハンドルに取り付けるか、個別にパッケージ化することができます。一緒に溶かし、圧力をかけてツーピース型に注入します。プラスチックが冷却された後、金型が開かれ、プラスチック部品が排出されます。主要メーカーは、成形プラスチック部品のサイクルタイムが通常10秒未満で、非常に効率的な成形操作を行っています。これらのプロセスは非常に効率的であるため、成形プロセスからの熱可塑性ランナーやその他のスクラップは、再粉砕、再溶解、および再利用されます。

安全かみそりの製造には、最初に超硬鋼をダイスタンプしてブレードカートリッジを作成し、次にブレードを溶接して鋼製サポートメンバー。同時に、プラスチック部品は押し出し成形または射出成形され、組み立ての準備が整います。ブレードカートリッジとプラスチックポートは、真空ラインを使用して、輸送および挿入中に小さなブレードポートを所定の位置に向けて保持するワークステーションで自動的に組み立てられます。バネ仕掛けのアームがブレードを所定の位置に押し込み、カートリッジスロットに固定します。完成したカートリッジは、その後の操作中にかみそりのハンドルに取り付けるか、個別にパッケージ化することができます。一緒に溶かし、圧力をかけてツーピース型に注入します。プラスチックが冷却された後、金型が開かれ、プラスチック部品が排出されます。主要メーカーは、成形プラスチック部品のサイクルタイムが通常10秒未満で、非常に効率的な成形操作を行っています。これらのプロセスは非常に効率的であるため、成形プロセスからの熱可塑性ランナーやその他のスクラップは、再粉砕、再溶解、および再利用されます。

コンポーネントの組み立て

- 7成形されたプラスチック部品は、ブレードアセンブリがカートリッジに挿入されるさまざまなワークステーションに送られます。これらのステーションの作業面には、輸送および挿入中に小さなブレード部品を所定の位置に向けて保持するための真空ラインが装備されています。バネ仕掛けのアームがブレードを所定の位置に押し込み、カートリッジスロットに固定します。完成したカートリッジは、その後の操作中にかみそりのハンドルに取り付けるか、個別にパッケージ化することができます。このステップには、カートリッジを排出できるように、ハンドルにスプリングやその他の部品を挿入することが含まれる場合があります。

パッケージング

- 8かみそりは、かみそりのデザインを表示できる段ボールの裏打ちシートが付いた透明なプラスチックのブリスターパックに定期的に梱包されています。詰め替えブレードカートリッジはボックスにパッケージ化できますが、現在のほとんどの設計では、カートリッジをハンドルに挿入するのに役立つプラスチックトレイに保持する必要があります。

品質管理

完成したすべてのかみそりのコンポーネントは、リリースされる前に厳しい仕様に準拠している必要があります。たとえば、ブレードは指定された硬度定格を満たし、一定量の鋼を含んでいる必要があります。ジレットブレードは、拒絶を回避するために、少なくとも620のビッカース硬度と100平方ミクロンあたり10〜45粒子の炭化物密度として知られている標準を満たす必要があります。機器自体は非常に正確に動作するため、ジレットは100万分の1単位で拒否率を測定します。同様に、成形されたプラスチック部品は、照明付きの拡大鏡を使用してオペレーターが綿密に検査し、ゆるい点滅や粗いエッジがないかどうかを確認します。問題が発見されると、技術者に警告します。さらに、かみそりのコンポーネントは、重要な寸法を参照と比較するコンピューター化されたビジョンシステムによってチェックされます。

未来

ジレットのようなかみそりメーカーは、常に新しく改良されたシェービングシステムを設計しています。改善された材料科学への彼らのコミットメントは、より多くのシェービングのために鋭いエッジを維持することができる硬度の高いブレードを生産し続けています。高度なヘッド設計により、ブレードが切り傷や切り傷なしに顔に接触することができます。また、製造設備も常に更新しています。将来の製造技術はまた、成形およびスタンピング操作の効率を改善します。ジレットは、10年前の2倍の速度で、欠陥が少ないと主張しています。

製造プロセス