バー生産のためのスリットローリング

バー生産のためのスリットローリング

従来の圧延機を備えたマーチャントバーミルでは、ラウンドと鉄筋(どちらも通常はバーと呼ばれます)は、マルチスタンド圧延機を通過する一連のパスで圧延されるビレットから製造されます。各スタンドには2つのロールのセットがあり、パスの目的の形状をまとめるために円周に溝が付けられています。ビレットの断面は、最終的な形状と断面サイズが得られるまで、一連のパスで徐々に縮小および成形されます。

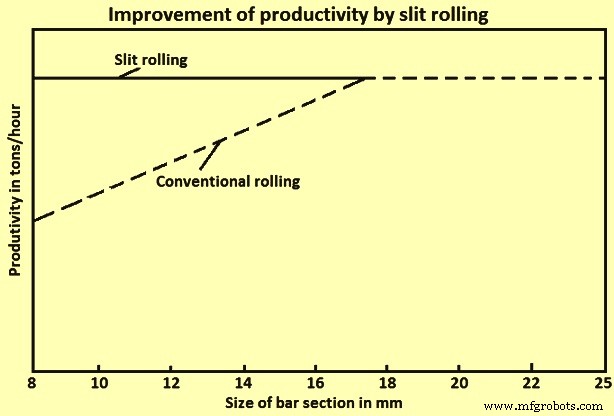

マーチャントバーミルでバーを圧延する場合、通常、小径のバーの生産性は大径のバーよりも低くなります。小径のバーの場合にミルの生産性を高レベルに向上させるために、近年のバー生産の分野で最も重要な開発の1つはスリット圧延です。図1にスリット圧延による生産性の向上を示します。スリット圧延技術は、特殊なロールパス設計と指定されたガイド装置を組み合わせて、入ってくるビレットを2つ以上の個別のストランドに成形および縦方向に分離し、さらに最終サイズに圧延します。原則として、ビレットは従来の圧延と同じ方法で中間圧延機まで圧延されます。ここで、許容可能なセクションが作成された後、スリット操作が開始されます。

図1スリットローリングによる生産性の向上

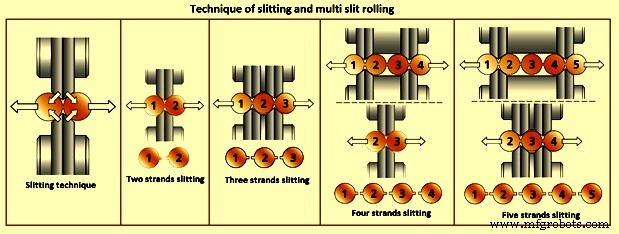

スリット圧延は最も経済的な圧延プロセスであり、小さなサイズのバーでも高い生産率を実現し、生産コストを大幅に削減します。スリットローリングプロセスにより、1つのビレットから2、3、4、または5本のバーを製造できます。スリット加工では、特殊なパスとガイドを使用して、入ってくる材料を準備、成形、縦方向に分離して2つ以上の個別のストランドにし、さらに圧延して完成したサイズにします。このローリングバーのプロセスは、「マルチスリットローリング」(MSR)とも呼ばれます。スリットローリングのプロセスは、1つのビレットから2つ以上のバーを同時にローリングすることです。従来の一本鎖連続圧延と比較すると、MSRプロセス技術によりパス数が削減されています。 MSRプロセス技術は、リブ付き鉄筋の圧延中に非常に頻繁に使用されます。図2は、2、3、4、および5本のストランドでバーをスリットおよびスリットする手法を示しています。

図2スリットとマルチスリットローリングのテクニック

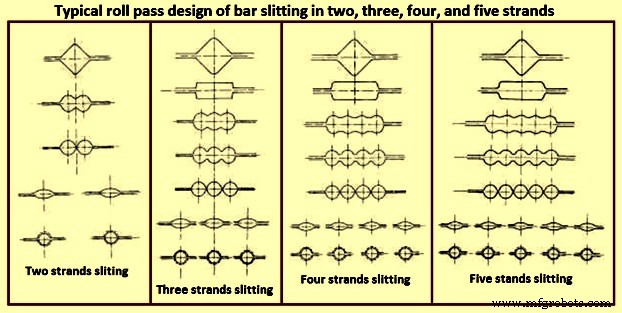

縦スリットを伴うバーローリングの場合のロールパス設計は、ローリングプロセスの最終段階での特殊な成形パス、いわゆるカットインパスの適用に基づいています。これらのパスでは、車両は、従来の延伸または成形パスで発生するものとはかなり異なる変形を受けます。マルチストランドパスでの圧延は、既存の圧延機で、多額の投資費用を負担したり、特別な機器を設置したりすることなく実行できます。これにより、圧延機の生産能力を大幅に向上させることができます。

スリットローリングの分離パスは、2つ以上の主要なセクションで構成されており、これらは小さなストリップの材料でまとめられています。スリットまたは分離プロセス中に、これらのセクションは偽の丸い別々のバーに分割されます。また、スリット操作中、分割されたバーには、スリットラウンドストックの左側、右側、または両側に小さなフィンがあります(図2)。スリット状の丸いストックが楕円形に変形する間、これらのフィンは引き伸ばされます。最終製品に巻き込まれたフィンは、規格で受け入れられている深さを持っています。

歴史的発展

単一の金属ビレットからの複数のセクションの製造は、軟質金属のシートからワイヤーを製造する方法が開発された1910年にさかのぼります。この初期の方法は、金属片を縦方向に個々のセクションに分割するという一般的な概念を与えました。この方法は、鋼の硬度が高く、圧延温度が高いなどのさまざまな問題があるため、鋼には適していませんでした。 1934年に、すべてビレットから同時に形成された2つ以上のユニットの複数で金属セクションを圧延する別の方法が開発されました。この方法では、垂直に配置されたロールによって、セクションが最終パスで個々のユニットに分離されました。せん断し、それによってセクションを結合している金属の薄いウェブを切断します。この方法には、内側と外側の引張応力の違い、高価なカッティングロールの高い摩耗、速度差などの問題など、多くの問題がありました。1980年に、もう1つの方法が提案されました。この提案された方法は、二本鎖および三本鎖のバーのみを生成するために圧延されるビレットをスリットするためのものであった。この方法は特許を取得していますが、3つのストランドに制限されていました。

マルチスリットローリングプロセス

スリット圧延プロセスは、特殊なロールパスとガイドを使用して、入ってくるビレットを2つ以上の個別のストランドに準備、成形、および縦方向に分離して、完成したサイズにさらに圧延するという点で、従来の連続圧延とは異なります。原則として、このプロセスは、(i)粗面化および中間圧延機スタンドを介してビレットを従来通りに縮小し、成形スタンドでの最初の特殊成形パスの許容可能なセクションを生成すること、(ii)この車両を通常は犬の骨の形をした対称的な「成形セクション」を形成するように縮小および成形された成形スタンド、(iii)車両が縮小および成形された分離スタンドを介して、犬の骨をさらに厳密に誘導および制御する偽の丸の2つの等しいセクションに簡単に分離されるように設計された「スリットパス」に、および(v)分離スタンドの供給側の特別なガイドは、バーのきれいなスリットを保証し、等しいセクションの複数のストランドを提供しますそれぞれのフィニッシュラインに。 2、3、4、および5ストランドのバースリットの典型的なロールパス設計を図3に示します。

図32、3、4、および5ストランドのバースリットの一般的なロールパス設計

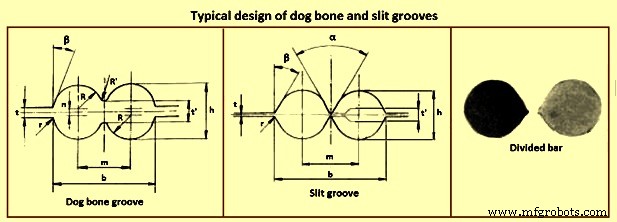

マルチスリット圧延プロセスでは、ロールパスの設計に特別な注意が必要です。ロールパスの設計(図4は、圧延プロセスの最終段階での特殊な成形パス(パスの切断またはスリットパス)の適用に基づいています。スリットパスの圧延は非常に重要です。これらのパスでは、車両は次のように処理されます。従来のストレッチパスやシェーピングパスとは大きく異なる変形マルチスリットローリングによるパス設計で最も重要な問題は、ドッグボーンパスとスリットパスと呼ばれる溝の形状決定であり、残りのパスは前後スリットは、ほとんどの場合、マーチャントバーミルでのラウンドローリングに通常使用される標準的なストレッチパスです。最初のシェーピングパス(ドッグボーンパス)の構造は、非常に高い高さの対称的な「ナイフ」によって特徴付けられます。パスは、正方形/長方形/円形/楕円形を2つの等しい部分に正確に分割することです。パスにバーを正確に挿入し、リグに保持します。 ht位置は、適切な車両ガイドシステムを適用することで達成されます。後続の圧延パスでの非対称スリットなどの不規則性を修正することはできず、不合格につながるため、車両システムは重要です。

図4犬の骨とスリット溝の典型的なデザイン

スリットパスは、バーを2本のストランドに分割する最後のパスです。パスの軸には、非常に高いナイフと狭いナイフが配置され、それらの間の最小距離が設定されています。ロールを離れる材料は、最大厚さ1mmの細くて薄いウェブで互いに接続された2つのほぼ完全に等しい部品で構成されます。これらのストランドは互いに分離され、さらに丸められて完成したサイズになります。

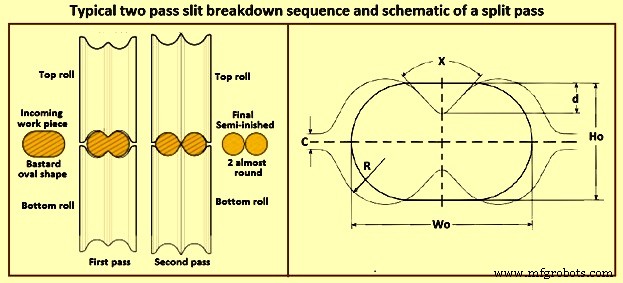

通常、スリット破壊シーケンスは2つのパスで実行されます(図5)。ここでは、最初のパスを実行して、入ってくるワークピースの形状(通常はろくでなしの楕円形)を8字型(犬の骨)の半製品に適合させます。図5は、スプリットパスの概略図も示しています。 1回目と2回目のパスに含まれるロールは、中央に突起があり、ワークピースが徐々に分離する二重円形の形状からなる比較的類似した溝を持っています。図5に示す1回目のパスに含まれるロールの突起「X」の傾きは、一般に2回目のパスの傾きよりもはるかに大きく、剛性が高くなっています。 2つのパスに含まれるロールには、異なる目的があります。最初のパスでは、ロールの突起がワークピースにローリングインデント効果を及ぼします。これは、ディープロールコイニングと見なすことができます。 2番目のパスでは、突起の(頂点ではなく)側面のエッジを使用して、丸棒の開発時にワークピースを分離します。スリットパスを設計するための主要な設計パラメータを図5に示します。注目できるように、スリットパスはロッドローリングに使用される一般的な凹型キャリバーとは大幅に異なります。実際、スリットロールは突起(ノーズ)が特徴で、凹凸が混在した構成になっています。

図5典型的な2パススリットブレークダウンシーケンスとスプリットパスの概略図

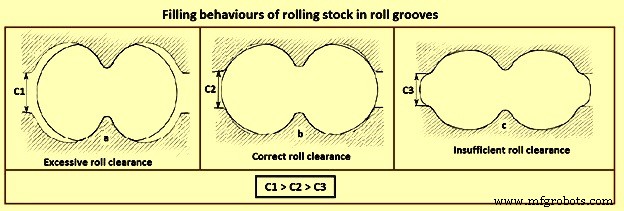

スリット破壊シーケンスの目的は平行分割であるため、通常、ロールの最大クリアランスは、溝の高さが入ってくるワークピースの高さとほぼ等しくなるようなものです。図6に示すように、考えられる設計エラーを補正するために、ロールクリアランスのわずかな調整のみが実行されます。実際には、スリットパスの設計が正しくないか、ロールクリアランスが不適切に選択されると、最終的な作業に何らかの影響が生じる可能性があります。ピース。図6aは、ロールクリアランスC1の値が大きすぎる(つまり、ロール溝が入ってくるワークピースに比べて大きい)場合を概略的に示しています。この場合、ロールドバー製品は、後続のパスの真円度が過度に不足することによって影響を受ける可能性があります。一方、図6cに示すように、ロールクリアランスC3の値が小さすぎると(つまり、入ってくるワークピースに対してロール溝が小さすぎる)、横方向のバリが発生することで満たされる過剰なロール溝を特定できます。他の考えられるロールの損傷に加えて、ワークピースとロール分離力の突然の増加。

図6ロール溝内の車両の充填挙動

MSRプロセスの場合、犬の骨とスリットの通過前のリーダーセクション(正方形、長方形、円形、または楕円形)は、非常に厳密な許容誤差である必要があります。これは、(i)ロールの正確なパスプロファイル、(ii)オーバーフィルがないことを保証する正確なロールギャップ、(iii)上下のロール間の正確なパスアライメント、(iv)健全なロールネックベアリング、および回避するための正のロール位置によって実現されます。アキシャルフロー、(v)剛性のあるスクリューダウンとロールバランスを提供する剛性の圧延機スタンド、(vi)健全なロール品質と良好な通過条件、および(vii)車両の均一な温度。

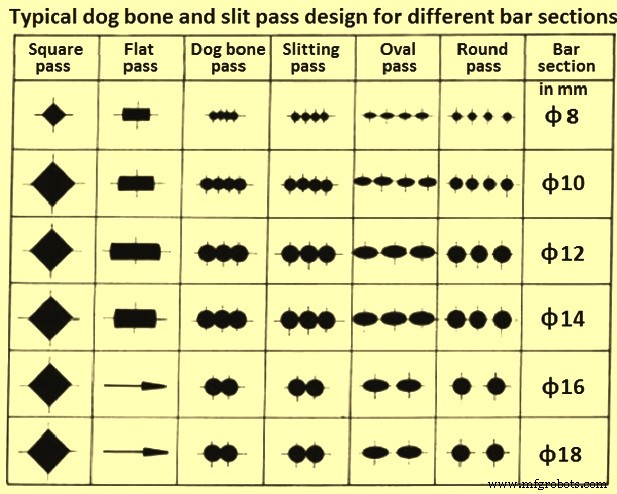

さらに、均等にバランスの取れたストランドを確保するために、リーダーセクションを成形パスおよび分離スタンドの分離パスにガイドすることが重要です。リーダーセクションの適切なガイダンスに必要な機能には、(i)健全で堅牢なガイド、(ii)安全で剛性のあるレストバー、(iii)正確なガイド機器、(iv)確実で調整可能で安全な位置合わせ、(v )スタンドに近いバーのガイド、および(vi)ガイドを正しく設定および保守します。犬の骨を適用した典型的なロールパスの設計と、さまざまなバーセクションのスリットパスを図7に示します。

図7さまざまなバーセクションの一般的な犬の骨とスリットパスの設計

スリットローリングの利点

マーチャントバーミルでの従来の圧延に比べてスリット圧延のさまざまな利点は、(i)圧延スタンドの数が減る、(ii)資本コストが削減される、(iii)特定の電力消費、特定の燃料消費が削減される、そして、特定のロール消費量、(iv)圧延歩留まりの増加、(v)生産コストの削減、および(vi)ミルの生産性レベルの増加があります。同じ出力ローリング速度で、ストランド数の増加に伴って生産性が直線的に向上します。

製造プロセス