溶接パイプの製造プロセス

溶接パイプの製造プロセス

鋼管は長くて中空の管で、主に流体または流体化された製品をある場所から別の場所に運ぶために使用されます。これらは主に、溶接パイプまたはシームレスパイプのいずれかをもたらす2つの異なる製造プロセスによって製造されます。

溶接鋼管は、縦方向の継ぎ目またはらせん状(らせん状)の継ぎ目で製造されます。これらのパイプの直径は約6mmから2,500mmの範囲で、壁の厚さは0.5mmから約40mmの範囲です。

溶接パイプの製造の出発材料は、パイプの製造プロセス、パイプの寸法および用途に応じて、熱間圧延(HR)または冷間圧延(CR)鋼ストリップ/スケルプ、およびHRワイドストリップまたは皿。この出発材料は、高温または低温のいずれかの状態でパイプ形状に成形することができます。成形プロセスは、連続プロセスまたは単一パイプ成形プロセスのいずれかです。

連続パイプ成形プロセスでは、巻き戻されたストリップ材料がアキュムレータから取り出され、連続するコイルの前端と後端が溶接されます。単管成形工程では、単管長さで管成形・溶接作業を行います。

主に溶接管の製造に使用される溶接プロセスには2つのタイプがあります。これらは、(i)圧力溶接プロセス、および(ii)融接プロセスです。一般的に使用される圧力溶接プロセスは、(i)圧力溶接プロセスです。 Fretz-Moonプロセス、(ii)DC(直流)電気抵抗溶接(ERW)、(iii)低周波(LF)電気抵抗溶接、(iv)高周波(HF)誘導溶接、および(v)HF伝導溶接。一般的に使用される融接プロセスは、(i)サブマージアーク溶接(SAW)、および(ii)ガスシールド溶接です。

| タブ1溶接パイプの製造プロセス | |||||

| パイプサイズ範囲(OD)(mm) | |||||

| 継続的なプロセス | 13-115 | ||||

| 電気抵抗溶接(ERW) | 1.直流(DC) 2.低周波(LF) 3.高周波(HF) | 縦方向 | 10-20 | ||

| 10-115 | |||||

| 20-600 | |||||

| 電気アーク溶接(融接) | 1.サブマージアーク(SAW) 2.ガスメタルアーク(MAG)(仮付け溶接用)3.ガスメタルアーク(TIG、MIG、ERW)* | スパイラルスパイラル/縦方向 | 168-2,500 | ||

| 405-2030 | |||||

| 30-500 / 10-420 | |||||

| 1.シングルフォーミング操作2.3ロール曲げ機3.C-ingプレス | 1.サブマージアーク(SAW) 2.ガスメタルアーク(TIG、MIG、ERW)* | 縦方向 | |||

| 200-600 | |||||

| 1.シングルフォーミング操作2.U/O-ingプレス | 1.サブマージアーク(SAW) 2.ガスメタルアーク(MAG)(仮付け溶接用) | 縦方向 | 455-1625 | ||

| *ステンレス鋼(SS)パイプ | |||||

圧力溶接プロセス

人気のある圧力溶接プロセスは、Fretz-Moonプロセスです。

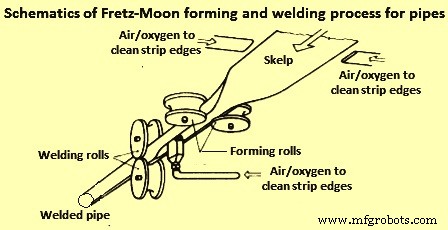

Fretz-Moonプロセス – Fretz-Moonは、プロセスの発明者の名前です。このプロセスでは、連続ストリップの形の鋼ストリップが成形および溶接ラインで溶接温度まで加熱されます(図1)。ローラーは連続的にストリップを開いたシームパイプに形成します。この後、鍛接技術に基づくプロセスによって、合わせエッジが一緒にプレスされ、溶接されます。この方法により、外径(OD)40mmから115mmのパイプを製造することができます。溶接速度の範囲は、それぞれ200 m / min(メートル/分)から100 m/minです。

最近では、Fretz-Moonプラントからのエンドレスパイプがストレッチリダクションミルに直接供給されています。このミルは、同じ熱のパイプをさまざまな直径に約13mmまで圧延するためのランアウトラインに用意されています。次に、パイプは冷却床に配置するために個々の長さに切断されます。この組み合わせにより、Fretz-Moonプラントを単一の一定のパイプ直径に使用できるため、コストのかかるロール交換およびリセット作業が不要になるという利点があります。

図1パイプのフレッツムーン成形および溶接プロセスの概略図

HRコイルは出発材料として使用されます。コイルは高速でほどかれ、ストリップはループアキュムレータに保存されます。保存された材料は、連続生産プロセス中にバッファーとして機能します。これにより、ランニングストリップのテールエンドを次のコイルのストリップのヘッドエンドに突き合わせ溶接することができます。次に、連続ストリップはトンネル炉に運ばれ、そこで高温に加熱されます。横方向に配置されたバーナーは、ストリップの端の温度を、ストリップの中心で一般的な温度よりも約100℃から150℃高い溶接温度まで上昇させます。成形ロールスタンドは、入ってくるストリップを連続的に開いたシームパイプに成形します。このパイプの円周は、下流のスクイーズロール溶接スタンドでわずかに減少します(約3%)。溶接スタンドは、前のスタンドに対して90度オフセットされています。溶接スタンドは、エッジを押し付けて溶接するための据え込み圧力を生成します。溶接構造は、下流の還元ローラースタンドでさらに圧縮され、再び90度オフセットされます。これらの減速ローラースタンドはパイプのサイズを決定します。伸縮低減ミルがない場合は、下流にあるフライングソーがエンドレスパイプを個々の長さに切断します。これらの切断されたパイプは、冷却床を介してパイプ仕上げセクションに運ばれます。

ERWパイプの製造プロセス

直流(DC)と交流(AC)の両方がERWパイプの製造に使用されます。 AC溶接プロセスでは、LF電流またはHF電流のいずれかが使用されています。

DCプロセス – DCプロセスは、準直流効果(方形波システム)を採用しています。方形波溶接機の主な特徴は、溶接点に到達するまで高電圧/低電流のみが使用されることです。電気的には、DCと方形波の主な違いは、降圧変圧器を経由せずに線電流が(全波整流器を介して)整流されることです。 DCプロセスは、外径20 mm(特殊な場合は外径30 mm)までの、薄肉厚が0.5mmから2mmの小さなパイプの縦方向の溶接に使用されます。公差要件があるため、このプロセスの開始材料としてCRストリップが使用されます。

LFおよびHF溶接方法と比較したDC溶接の利点は、小さな隆起(補強)を伴う内側パスの滑らかな仕上げです。これは、パイプが滑らかな内部溶接を必要とし、溶接フラッシュを取り外すことができない場合(熱交換器パイプの例)に重要です。

DCプロセスの適用範囲は、プロセスで使用されるディスク電極によって伝達できる電力によって制限されます。このプロセスで得られる溶接速度は、50 m/minから100m/minの範囲です。 DCプロセスによって製造されたパイプは、通常、その後コールドストレッチリデュースされます。そのため、パイプ本体の厚みが溶接部の厚みよりもわずかに厚くなり、内部の溶接突起がほとんどないパイプになっています。

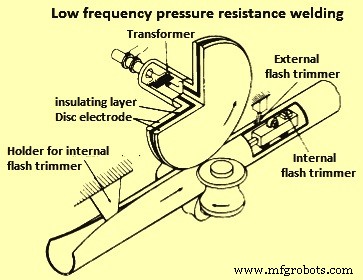

LFプロセス – LFプロセスでは、溶接は50 Hz(ヘルツ)から100Hzの周波数範囲のACで行われます。銅合金(Cu)の2枚の絶縁ディスクからなる電極は、電源だけでなく、成形工具や必要な溶接圧力を発生させる要素としても使用されます(図2)。このプロセスは、壁の厚さに応じて最大90 m / minの溶接速度で、直径10 mm〜115mmの縦方向の溶接パイプを製造するために使用されます。

図2低周波抵抗溶接

電極は、製造されるパイプの直径に一致する溝を備えているため、プロセスの重要なコンポーネントです。また、この溝は、操作中の摩耗を常に監視する必要があります。

圧力溶接プロセス中の材料は、溶接ゾーンに沿って内側と外側のフラッシュを形成します。これは、内部および外部のトリマーによって下流に沿って除去する必要があります。このプロセスでは、さまざまな要件を満たすためにプロセスを注意深く監視することを条件として、高度な完成度の溶接を作成できます。

HFプロセス –パイプ製造用のHF電気抵抗溶接プロセスは1960年代に導入されました。このプロセスには、200 kHz(キロヘルツ)から500kHzの範囲のHFAC電流の印加が含まれます。パイプ成形とエネルギー入力操作は、別々のユニットによって実行されます。ストリップは、ロールフォーミングミルまたは調整可能なロールスタンド(自然機能フォーミング)で、さまざまなパイプ製品用のオープンシームパイプに成形されます。これらには、外径約20mmから600mm、肉厚範囲0.5mmから16mmのラインパイプと構造パイプ、および下流の伸縮低減ミル用のパイプブランクが含まれます。出発材料は、HRワイドスチールストリップまたはスケルプです。パイプの寸法と用途に応じて、特に精密パイプの場合、鋼管は上流の酸洗い操作を受けることができます。または、CRストリップが使用されます。コイルは高速でほどかれ、ストリップはループアキュムレータに保存されます。保存された材料は、連続生産プロセス中にバッファーとして機能します。これにより、後端を次のコイルのストリップの前端に突合せ溶接することができます。パイプ溶接機は、ループアキュムレータからストリップを引き抜くことにより、10 m/minから120m/minの範囲の速度で連続的に動作します。

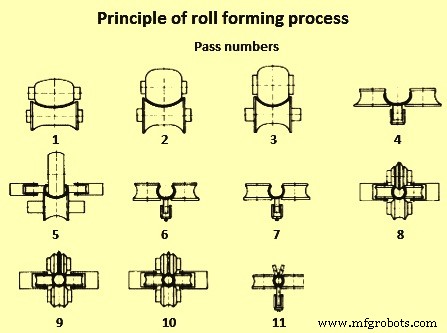

図3にロールフォーミングミルの原理を示します。ロールフォーミングミルは、最大600mmのパイプ直径に使用されます。これは通常、8〜10個の主に駆動されるロール成形スタンドで構成され、ストリップは段階的に段階的に(1〜7個のスタンド)オープンシームパイプに成形されます。最後の3つのパス(8〜10スタンド)は通常、オープンシームパイプを溶接テーブル(11)に向けてガイドするフィニッシュパスです。成形ロールは、最終的なパイプの直径に正確に一致させる必要があります。大口径パイプの場合、自然機能成形プロセスも適用できます。

図3ロール成形プロセスの原理

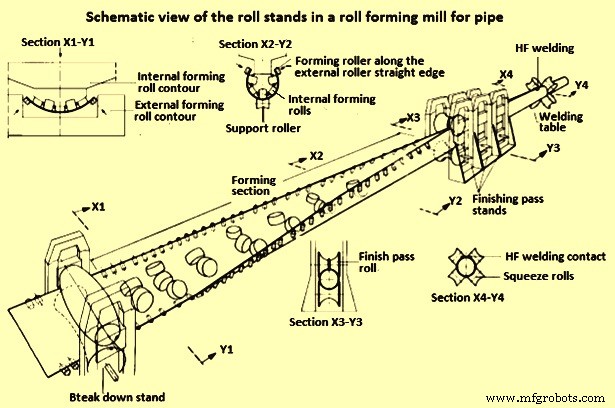

フォーミングロールスタンドの主な特徴は、製品の直径の広い範囲で調整可能な多数の非駆動の内部および外部フォーミングローラーが漏斗状のフォーミングラインに配置され、ストリップを徐々に開いたシームパイプ形状に曲げることです。実際に駆動されるのは、入口のブレークダウンスタンドと出口端のフィニッシュパススタンドのみです。ロールフォーミングミルのロールスタンドの概略図を図4に示します。この図には、変形の程度nとラインに沿ったさまざまなセクションでのフォーミングローラーの配置を示す特定の断面の詳細が示されています。

図4ロール成形ミルのロールスタンドの概略図

溶接プロセスでは、フィラー材料を使用せずにオープンシームのストリップエッジを結合するために、圧力と熱を同時に使用します。溶接スタンドのスクイーズロールとプレッシャーロールにより、オープンシームパイプのエッジが徐々に一緒になり、溶接に必要な圧力が加えられます。溶接プロセスに必要な熱を生成するためのエネルギー源としてHFAC電力を使用することには、いくつかの利点があります。一例として、導体の断面全体に非常に高い電流密度(磁束)を生成するという通常のAC電力よりも優れています。そのHFのために、HF電流は導体の中心コアに磁場を蓄積する効果があります。導体のオーム抵抗はこのフィールドで最も高く、電子は導体の外表面領域で最も抵抗が小さい経路をたどります(表皮効果)。したがって、電流はオープンシームパイプのストリップエッジに沿ってストリップエッジが隣接するポイント(溶接ポイント)に流れ、負の導体の近接によって促進されるその後の集中により、高レベルのエネルギー利用がもたらされます。 。キュリー点(768℃)より下では、現在の浸透の深さは数百分の1mmにすぎません。鋼がこの温度を超えて加熱されると、非磁性になり、電流侵入深さは450kHzの領域の周波数で数十分の一ミリメートルに上昇します。

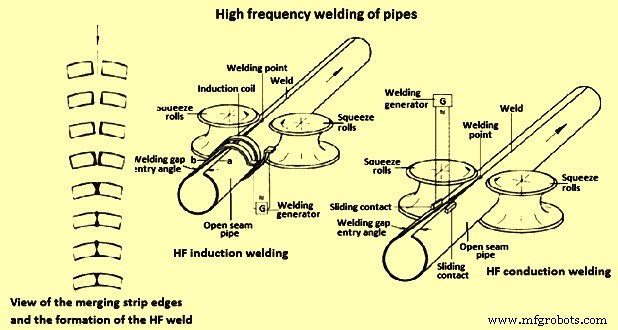

溶接電流は、スライド接点を使用する導電性手段、または単一または複数の風コイルを使用する誘導性手段の両方によって、オープンシームに導入することができます。したがって、HF誘導(HFI)溶接とHF伝導溶接の命名法が区別されます。パイプのHF溶接の概略図を図5に示します。

図5パイプのHF溶接

最近では、少量生産バッチ、高強度低合金(HSLA)鋼種、および極端な肉厚/直径比に対応するために、直定規成形プロセスが開発されました。このプロセスでは、下部成形ローラーの代わりに、ローラーの直定規が使用されます。これにより、成形ラインの長さが大幅に短縮されました。このプロセスにより、肉厚/直径比が1:8〜1:100の範囲のパイプを形成できます。

集中工具調整(CTA)成形プロセスの導入により、あるパイプサイズから別のパイプサイズへの変換時間を短縮することにより、ミル効率の向上が達成されます。成形ラインのすべてのローラーはビームに取り付けられ、単一のモーターによってCTAプロセスによって調整されます。これは、サイズ範囲全体で成形ローラー(ツール)の交換が不要であることを意味します。これにより、サイズ変換とセットアップ時間が大幅に短縮されます。

成形セクションにストリップを入れる前に、ストリップをまっすぐにし、縦方向のエッジトリマーによって一定の幅にトリミングします。切断されたエッジは、溶接準備のためにさらに面取りすることができます。次に、ストリップはオープンシームパイプに成形され、ギャップはまだ比較的広い状態で、仕上げパススタンドを介して溶接テーブルに送られます。溶接点に向かって幅が先細になっているオーバーヘッド仕上げロールは、ギャップの入口角度を決定し、溶接テーブルの中心位置を制御します。そこで、収束するストリップのエッジは、成形されたスクイーズロールによって互いに押し付けられ、次にHF電気抵抗プロセスによって溶接されます。電流は、オープンシームパイプの周りに配置された誘導コイルを介して誘導的に、またはオープンシームパイプの周りを走るスライド接点を介して伝導的に伝達することができます。

(IDが約30 mm以上)のパイプの圧力溶接中に発生する外部および内部の隆起は、通常、まだ高温のときに材料を計画または削り取ることによってトリミングされます。次に、パイプは丸みを帯び、2〜6個のサイジングスタンドの間でサイジングされます。これらのスタンドは通常、円周方向の縮小用に設計されています。このプロセスは、パイプの矯正効果も引き起こします。ミルのパイプランアウトセクションにマルチストランド成形ロールサイジングユニットを追加すると、丸パイプを直接特殊セクションに成形することもできます。

トリミングされた溶接部は非破壊検査で検査され、パイプはフライングカットオフマシンによって希望の長さに切断されます。パイプの切断は、(i)狭い誘導加熱ゾーンでパイプを切断する方法、(ii)ディスクタイプのブレードによる回転切断、または(iii)鋸を切断する冷間または摩擦による方法のいずれかで行うことができます。 。

HF圧力溶接は、パイプの用途に応じて、溶接状態のままにするか、その後、正規化範囲で熱処理することができます。溶接部の部分的な誘導焼鈍は、連続パイプで実行することもできます。または、個々のパイプを長さに切断した後、個別の熱処理を行うこともできます。

HF誘導溶接プロセスでは、肉厚と用途に応じて、最大120 m/minの溶接速度を得ることができます。このプロセスを図5に示します。HF伝導溶接は「Thermatool」プロセスとも呼ばれます。このプロセスでは、肉厚と用途に応じて、最大100 m/minの溶接速度を実現できます。このプロセスも図5に示されています。

融接プロセス

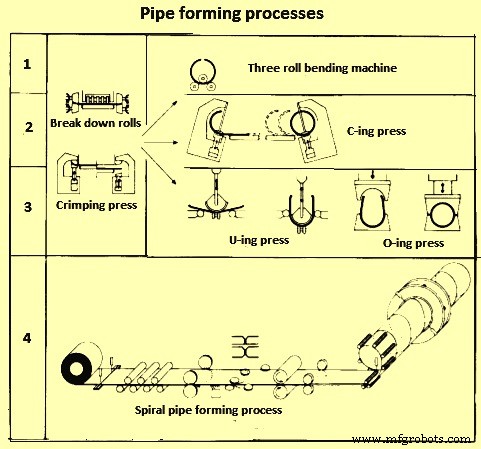

融接鋼管は通常、パイプライン建設用の大口径管の製造に使用されます。融接の場合に使用されるパイプ成形プロセスは、(i)冷間成形または熱間成形プロセスとして使用される、プレート成形のための3ロール曲げプロセス、(ii)プレートの冷間成形のためのC-ingプレスプロセス、(iii )プレートの冷間成形のためのU-ingおよびO-ingプレスプロセス、および(iv)幅の広いストリップまたはプレートの冷間成形のためのスパイラルパイプ成形プロセス。これらのプロセスを図6に示します。

図6パイプ成形プロセス

上記の4つのプロセスのうち、最後の2つのプロセス、すなわち(i)プレートの冷間成形のためのU-ingおよびO-ingプレスプロセス、および(ii)ワイドストリップまたはプレートの冷間成形のためのスパイラルパイプ成形プロセスは、今日のほとんどの生産施設で頻繁に使用されるプロセス。

サブマージアーク溶接(SAW)プロセス、またはガスシールドタック溶接と下流のサブマージアーク溶接の組み合わせは、大径パイプの標準的な溶接方法として広く受け入れられています。融接プロセスは、高合金ステンレス鋼のスパイラルおよび縦方向の溶接パイプの製造にも使用されます。この場合の製品は、直径が約10mmから600mmの薄肉パイプの形をしています。純粋なTIG(タングステン不活性ガス溶接)プロセスとは別に、さまざまな組み合わせ溶接方法も使用されます。たとえば、これらはTP(タングステンプラズマ)アーク溶接+ TIG、TP + MIG(金属不活性ガス)溶接、およびTP+SAWプロセスです。

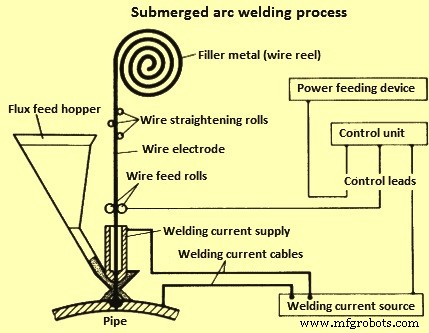

SAWプロセス – SAWプロセスは、隠されたアークを使用して実行される電気融接法です。溶接電極を使用したアーク溶接と比較すると、SAWプロセスのアークはスラグとフラックスのブランケットの下に隠れています。 SAWプロセスの特徴の1つは、その高い堆積速度です。これは、基本的に、適用される高電流強度と良好な熱バランスの組み合わせに起因します。

使用される溶加材は、コイル状の明るい溶接ワイヤの形をとり、堆積速度によって決定される液体金属プールに連続的に供給されます。親金属(パイプ)のすぐ上で、溶接電流はスライド接点によってワイヤ電極に導かれ、パイプ材料に接続されたアース線を介して戻されます(図7)

図7サブマージアーク溶接プロセス

アークにより、入ってくるワイヤと開いたシームのエッジが溶けます。連続的に供給される溶接フラックスの一部もアークの熱によって溶融し、スラグの液体被覆を形成して、溶接プール、溶融ワイヤ電極、およびアーク自体を大気の影響から保護します。

>さらに、溶接フラックスはまた、溶接ビードの形成を促進し、溶融および酸化損失を補償するために合金元素のドナーとして機能する。多くの場合、特定の化学的および機械的特性を与えるために、溶接金属を合金化するためにも特に使用されます。アークの移動後、残った液体スラグが固化します。溶けない溶接フラックスは真空抽出により回収し、再利用します。スラグは固化すると簡単に除去できます。ワイヤ電極の化学組成と溶接フラックスは、溶接される材料と一致する必要があります。パイプのSAW溶接は、通常2パス方式(つまり、最初の実行に続いてシーリングまたはバッキング実行)で実行され、通常、最初に内側パス、次に外側パスで実行されます。これにより、2つのパスが十分にオーバーラップします。

その結果、一般にそれ以上の熱処理を必要としない融接が得られます。 SAWを使用した溶接は、ACとDCの両方、およびACとDCの組み合わせを使用できるマルチワイヤシステムの両方で実行できます。 SAWプロセスの効率は、単位時間あたりの溶加材の堆積速度(堆積速度)によって決まります。その結果、非常に高い溶接速度が可能になります。

溶着電流を増やすことにより、溶着速度を上げることができます。ただし、磁束の電流容量が制限されているため、最大入力が約1200 A(アンペア)までの単線溶接で性能を向上させることができます。この制限を超えて速度を上げるには、いくつかのワイヤー電極を配置する必要があります。これにより、個々のワイヤ電極のいずれかで磁束の電流容量を超える危険を冒すことなく、より高い全体電流を溶接作業に適用できます。実際の操作では、2、3、または4つの電極を備えたマルチワイヤ溶接構成を使用することでパフォーマンスが向上します。マルチワイヤ溶接で達成されるより高い溶着速度は、実際の溶接条件下でより高い溶接速度をもたらします。

高性能フラックスを使用する場合、3線式溶接プロセスは通常、最大20mmの肉厚に対して十分に効率的です。壁の厚さが20mmを超える場合。溶接速度を維持し、生産効率を上げるために4本目のワイヤーが必要です。マルチワイヤ溶接を費用効果の高い方法で適用するための要件は、溶接の指定された品質要件を確実に達成するために、プロセスパラメータを最適化することです。実際には、溶接プロセス、肉厚、使用するフラックスの種類に応じて、1 m/minから2.5m/minの範囲の溶接速度を達成できます。

ガスシールドアーク溶接 –これは電気融接プロセスでもあります。このプロセスでは、溶接プールは電気アークの効果によって生成されます。アークは、電極とワークピースの間で燃焼するため、非常に目立ちます。電極、アーク、および溶接プールは、溶接領域に絶えず供給される不活性またはアクティブなシールドガスによって大気から保護されています。

ガスシールドアーク溶接プロセスは、電極の種類と使用するガスによって分類されます。これらは通常、2つの主要なカテゴリに分けられます。カテゴリは、(i)ガスタングステンアーク溶接(GTAW)、すなわちTIG、TP、およびTHG(タングステン水素ガス)アーク溶接、および(ii)ガスメタルアーク溶接(GMAW)、すなわちMIG、およびMAG(金属活性ガス)溶接です。 。主にパイプの製造に使用されるプロセスは、TIG、MIG、およびMAG溶接プロセスです。 TIGおよびMIG溶接プロセスは、主にSSパイプの製造に使用されます。 TIG溶接プロセスでは、アークは非溶融タングステン電極とワークピースの間で燃焼します。溶加材は主にDC入力なしで供給されます。シールドガスはガスノズルから流れ、電極、溶加材、液体プールを大気との接触から保護します。

シールドガスは、通常、アルゴン(Ar)、ヘリウム(He)、またはこれらのガスの混合物で不活性です。 MIGおよびMAGプロセスでは、TIGプロセスとは対照的に、アークはワークピースと溶加材を提供する溶融する消耗電極との間で燃焼します。 MIG溶接で使用されるシールドガスは、通常、Ar、He、またはこれらのガスの混合物で不活性です。 MAG溶接プロセスの場合、シールドガスはアクティブであり、純粋なCO2(二酸化炭素)、またはCO2、Ar、およびO2(酸素)で構成されるガス混合物で構成されます。 MAGプロセスは、大口径の縦方向およびスパイラル溶接パイプの製造における仮付け溶接にますます使用されています。仮付け溶接は、後続のSAWプロセスの溶接プールバッキングとしても機能します。最適な溶接の要件は、正確なエッジの準備(幅の広いルート面を持つダブルV突合せ継手)と、良好な連続タック溶接です。大口径パイプの製造では、仮付け溶接の溶接速度は約5 m/minから12m/minの範囲です。

縦方向溶接パイプの製造(U-ing / O-ingプロセス)

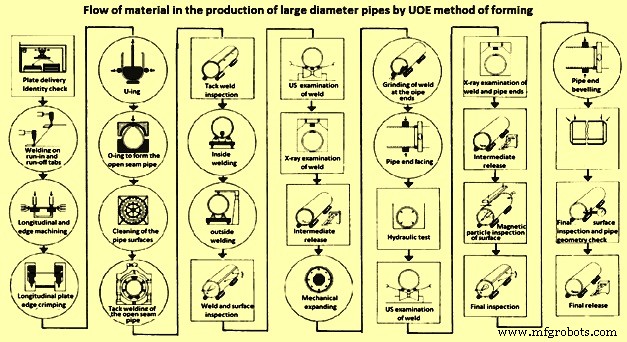

縦方向に溶接されたパイプに使用されるプレートは、U-ing用のオープンダイとO-ing操作用のクローズドダイを備えたプレスで形成されます。このプロセスは、UOE成形プロセス(U-ing、O-ing、および拡張)とも呼ばれ、18mまでの個々の長さの縦方向に溶接された大口径パイプの製造に使用されます。このプロセスを使用する最新のプラントは、パイプの直径が約400mmから1,620mmの範囲で、壁の厚さが6mmから40mmの範囲で設計されています。出発材料は鋼板です。 UOE成形プロセスによる大口径パイプの製造中の重要な操作および検査段階を示すプロセスのロジスティクスフローを図8に示します。

図8UOE成形法による大口径パイプの製造における材料の流れ

溶接プロセスの開始時に、SAWプロセスに関連するリードおよびテール現象がパイプ金属の外側で発生することを保証するために、慣らし運転タブとランオフタブが平板に溶接されます。プレートがさまざまなステージと使用される成形プレスによってオープンシームパイプに曲げられる前に、2つの縦方向のエッジは、それらが平行であることを確認するためにプレーナーマシンによって機械加工されます。該当する板厚に必要な溶接ベベルもカットされています。

最初の成形段階では、プレートはその縦方向のエッジの領域で圧着されます。曲げ比は、オープンシームパイプの直径にほぼ対応します。圧着は特殊成形プレスで行います。第2段階では、2つのサポート間でプレートを押し下げる円形半径ツールを使用する1回の操作で、プレートをU字型に曲げます。操作の終わりに向かって、スプリングバック効果に対抗するためにわずかなオーバーベンドを適用するために、サポート間の距離が減少します。 3番目の成形操作では、U字型をO-ingプレスに配置して、1回の操作で丸いオープンシームパイプを製造します。

U-ingおよびO-ingプレスで実行される成形プロセスは、スプリングバック効果が効果的に打ち消され、オープンシームパイプが可能な限り円形になり、縦方向のエッジがフラッシュされるように調整されます。これらの操作には高いプレス負荷が必要です。

次に、オープンシームのエッジがタック溶接スタンドで一緒にプレスされ(オフセットがなくなります)、通常はローラーケージの形で設計され、自動MAG溶接機によって堆積された連続シームによって結合されます。パイプの太さに応じて、適用される溶接速度は5 m/minから12m/minの範囲になります。

次に、仮付け溶接されたパイプは、ローラーテーブルと分配システムによってSAWスタンドに運ばれ、そこで別々のラインで、最初に内側に、次に外側のパスが提供されます。これらの配管は、固定溶接ヘッドの下のキャリッジ上でパイプを動かすことによって堆積されます。インサイドパスの場合、溶接ヘッドはパイプの内側に伸びるアームに取り付けられます。溶接オフセットの可能性を排除するために。外側と内側の両方のヘッドが継続的に監視および制御され、溶接の中心線に完全に位置合わせされます。パイプの寸法(直径と壁の厚さ)に応じて、任意のマルチワイヤーSAWプロセスを使用できます。溶接後、パイプは仕上げセクションに送られます。

溶接後のパイプは、通常、直径と真円度に関する許容要件を満たしていません。そのため、仕上げ部門では、パイプは徹底的な検査を受け、冷間膨張によってサイズが決定されます。この操作は、機械式または油圧式のエキスパンダーによって実行されます。適用される膨張量は約1%であり、この値は、オープンシームパイプの初期円周を決定するときに考慮されます。製造工程は、パイプの端を機械加工し、必要な手直しを行うことで、仕上げ部門で完了します。

パイプは、パイプエンドの機械加工操作の前に水圧試験を受けます。次に、溶接ゾーンの全長にわたって最終的な超音波(US)検査が実行されます。この米国の自動検査によって明らかになった兆候と、パイプの端の溶接領域は、X線検査によってさらにチェックされます。パイプのすべての端も、ラップとラミネーションについて米国で検査されています。

スパイラルパイプの製造

スパイラルパイプは、ヘリカルシームパイプとも呼ばれます。スパイラルパイプの製造中、ホットストリップまたはシートは、一定の曲げ半径を適用するスパイラル成形設備によってパイプに連続的に成形され、隣接するストリップエッジも連続的にインラインで溶接されます。

In comparison to the longitudinally welded pipe production, in which each pipe diameter needs a certain width of the strip, spiral pipe production is characterized by the fact that pipes with different diameters can be produced from a single strip width. This is because the approach angle of the strip as it is fed to the forming unit can be changed. The smaller is this inlet angle, the larger is the diameter of the pipe from the same strip. The technical optimum ratio of the pipe diameter and the strip width ranges from 1:2 to 1:2.2. There is mathematical dependence between feed angle, strip width, and pipe diameter which apply in case of spiral pipe production. This mathematical dependence is shown in Fig 9.

The range of pipe diameters produced by the spiral welding process technology lies in the range of around 500 mm to 2,500 mm. The starting material used for spiral welded pipe production is normally wide HR strip with upto 20 mm wall thicknesses. For pipe thicknesses in excess of 20 mm, plates in individual lengths upto 30 m are generally needed.

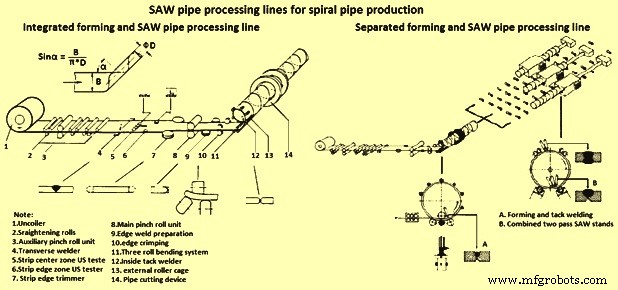

There are two types of facilities associated within the production of spiral pipes. These facilities can consist of (i) integrated forming and SAW pipe processing line, and (ii) separated forming and SAW pipe processing lines (Fig 9).

Fig 9 SAW pipe processing lines for spiral pipe production

Integrated forming and SAW welding line – The integrated forming and SAW welding line is the conventional production facility for the spiral pipe production. In this type of facility, the production process consists of (i) a strip preparation stage, and (ii) a pipe forming operation combined with simultaneous inside and outside pass SAW unit. Apart from the welding the strips together, the strip preparation stage also straightens the strip and trim it to the exact width. The strip edges need to be accurately machined within close tolerances, and a defined edge crimping is also needed to be performed in order to prevent impermissible ridge formation/peaking if pipe formation is to be successful.

The strip being fed in from the uncoiler is joined to the trailing end on the previous coil by SAW process. The weld is deposited along the face which later is going to form the inside surface of the pipe. The outside SAW pass is deposited in a separate line on the finished pipe. The strip then run through a straightening mill and is cut to a constant width by an edge trimmer. Additional device also bevel the edges in preparation for the main SAW welding operation. Before entry in the forming section, the strip edges are crimped in order to avoid ridging/peaking at the join.

In the integrated line, the strip preparation stage is immediately followed by the forming process with simultaneous inside and outside welding by the SAW process. A pinch roll unit feeds the strip at a predetermined entry angle into the forming section of the machine.

The purpose of the forming section is to bend the exactly prepared strip of width ‘A’ at a certain feed angle into a cylindrical pipe of diameter ‘D’ in line with the mathematical relationships as given in Fig 9.

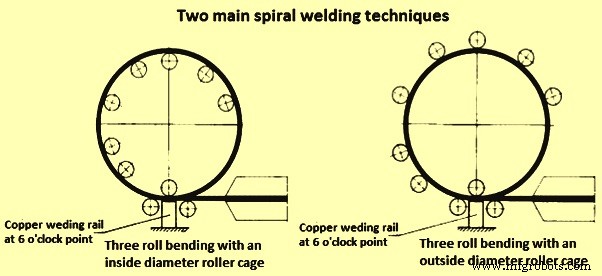

There are many forming methods which are used to produce the spiral weld pipes. Apart from the direct shoe method which has its limitations, the two main spiral welding techniques (Fig 10) which are normally used are (i) three roll bending with an inside diameter roller cage, and (ii) three roll bending with an outside diameter roller cage. In a three roll bending system, several individual and guiding rollers are used rather than a single forming roll.

Fig 10 Two main spiral welding techniques

The roller cage serves to fix the pipe axis and maximize the roundness of the pipe in order to ensure offset free convergence of the strip edges at the welding point. This facilitates attainment of accurate pipe dimensions, so that the pipe leaving from the machine is already produced to within the standardized diameter, roundness, and straightness tolerances. Hence, expansion/sizing of the pipes after welding is not necessary.

In the spiral pipe forming and SAW machine, the converging strip edges are first inside welded at around the 6 o’clock position and then, half a pipe turn further, outside welded in the 12 o’clock position. Welding head alignment to the weld centre and gap control is performed automatically.

The produced pipe string is subsequently cut to length by a flying parting off device. The individual pipe is then sent to the finishing section where the production process is completed by machining of the pipe ends and by the performance of any rework. Before the pipe edge machining, a hydraulic test is conducted on the pipe. The entire weld region is then US inspected, with the weld zone at the pipe ends are also examine by X-ray. In addition, each pipe is US inspected over its full circumference for laps/laminations. If needed, the weld zone and the parent metal are also US inspected before the hydraulic test.

The productivity of this process is determined by the speed of the SAW operation. The pipe formation is normally capable of substantially higher production rates. In order to utilize the efficiency of the spiral pipe forming section, the plants are now designed on the basis of separate forming and SAW lines. In such plants, the forming line features a tack welding facility which has a capability of production speed matching with the speed of the forming line. The SAW line performs the seam welding off line in a number of several separate welding stands which match the forming line productivity.

Separated forming and SAW welding lines – The main feature of plants having separated forming and SAW welding lines is that there are two independent production units consisting of (i) pipe forming with internal tack welding, and (ii) inside and outside SAW operation on separate welding stands.

Apart from higher cost efficiency of such plant achieved due to the faster forming and tacking operation, there are also technical advantages of separating the two operations. These advantages are since both the operations can be individually optimized.

In the spiral pipe forming section, the merging strip edges (one on the already formed pipe section and the second on the incoming strip) are continuously joined by the inside tack welding. The tack welding process is performed by MAG welding at a speed of 12 m/min in the region of 6 o’clock position. CO2 is normally used as shield gas. The weld edges below the welding position run with virtually no gap over a rigidly fixed guide roller.

A parting- off device cuts the tack welded pipe string into the required individual lengths. This pipe cutting process is the last operation performed in the spiral forming line. Since the tack welding speed is high, it is necessary to use high speed plasma torch operating with water injection in place of conventional oxy-acetylene torch. The cut to length pipes are sent for the SAW operation downstream which is carried out in combined two pass SAW stands for final welding.

A special roller table rotates the pipe in precise accordance with its spiral joint, thus enabling SAW heads to perform first the inside welding and then the welding outside. Precise weld centre line alignment control of the inside and the outside welding heads is needed in this operation in order to minimize weld offset. The two wire or three wire methods are used for the inside and outside pass welding operations.

Apart from a few modifications, the subsequent stages of production such as pipe end machining, hydraulic testing as well as non destructive examinations and mechanical tests are in principle the same as those used in the integrated spiral welding lines. The feedbacks of these tests and inspections are immediately given to the individual production stages in order to ensure continuous product quality optimization.

製造プロセス