RH真空デガッシング技術

RH真空デガッシングテクノロジー

今日、二次冶金ユニットは、一次製鋼プロセスと溶鋼の連続鋳造プロセスの間の用途の広い使用可能な接続を表しています。真空デガッシングは重要な二次製鋼プロセスです。このプロセスは、もともと溶鋼からの水素除去に使用されていましたが、現在は二次精製にも使用されており、二次製鋼の重要なプロセスになりつつあります。水素と窒素の含有量が少ない、超低炭素含有量、超低硫黄含有量、低総酸素含有量、および鋼の清浄度が、鋼溶解工場に真空処理設備を設置する理由です。

新たに建設された製鉄所では、真空脱ガス設備が検討され、鉄鋼生産ラインに統合されています。また、既存のプラントが真空処理施設を設置して、鉄鋼プラントが製品構成を拡大し、鉄鋼市場の状況に対応するためにより柔軟になる機会を提供する傾向があります。

1950年代以降、デガッシングを目的としていくつかの真空技術が開発されてきました。これらのテクノロジーには、DH(Dormund Hoerder)デガッシング、RH(Ruhrstahl Heraeus)デガッシング、真空タンクデガッシング(VTD)、真空アークデガッシング(VAD)、および真空誘導溶融(VIM)が含まれます。現在のシナリオでは、RHデガッシングとVTDプロセスは通常、溶鋼中のガスと炭素含有量を減らすために鋼の大量生産に使用されます。 RHデガッシングまたはVTDの選択は、鉄鋼プラントで生産される鉄鋼グレードによって厳密に決定されます。ほとんどの場合、RHデガッシングの設置は、VTDと比較して、特に大きなヒートサイズの場合、その優れた混合性能と、脱炭およびデガッシングのサイクル時間が短いため、日。サイクルタイムが短いため、RHデガッシングプロセスは1日あたり多数の熱を処理できます。さらに、プロセス中に達成される優れた混合挙動により、この短い処理時間は、取鍋のサイズに関係なく達成できます。

RHデガッシング技術は、1950年代後半にドイツで最初に導入され、最初のRHデガッシングプラントが開発および設置されました。 RHデガッシングプロセスは、このプロセスが最初に開発されたRuhrstahlとHeraeusにちなんで名付けられました。それ以来、RHデガッシングプラントで多くのプロセス改善が行われてきました。これらの改善には、酸素ランスの設置、シュノーケルと容器の直径の拡大、および脱硫のための粉末注入の適用が含まれます。桑原は、真空圧、リフトガス流量、容器、シュノーケル径を考慮したRH脱ガスプラントの脱炭の総合モデルを導入しました。 20 ppm(parts per million)未満の炭素含有量を達成するために必要な時間は、RHデガッシングプラントで15分未満で完了することが報告されています。

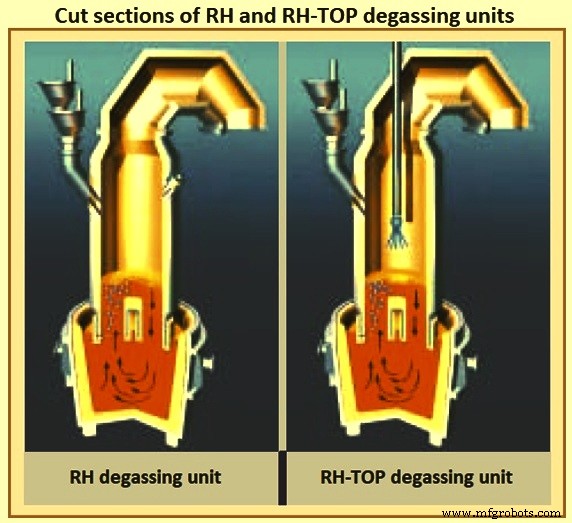

追加のトップランスが装備されている場合、RHデガッシングはRH-TOPデガッシングと呼ばれます。 RHデガッシングおよびRH-TOPデガッシングユニット(図1)は、真空再循環プロセスの原理を使用しており、特に経済的に有利な条件下で炭素含有量が非常に少ない鋼種の製造に適用されます。 RHデガッシングプラントの主な機能は、水素の除去、自然および強制脱炭、溶鋼の化学加熱、および溶鋼の化学分析と温度の正確な調整です。これらの活動は真空条件下で行われます。低水素含有量は、高強度鋼グレードおよび石油およびガス産業での使用を目的としたグレードを製造するための主な前提条件です。 RHデガッシング技術により、短い真空時間で非常に低い水素含有量を達成できます。

図1RHおよびRH-TOPデガッシングユニットの切断セクション

RH脱気プロセスは、溶鋼二次精製のツールとして、真空脱気、脱炭、介在物除去、脱窒素、介在物除去などの複数の冶金機能により、幅広い用途があります。超低炭素鋼、ベアリング鋼、パイプライン鋼、ばね鋼、シリコン鋼などの製造に広く使用されています。

RHデガッシングユニットは、通常、耐火物で裏打ちされたブロックタイプまたはスプリットタイプの容器で構成され、真空ポンプに接続された容器の底に2つの耐火物で裏打ちされたシュノーケルが装備されています。その他のコンポーネントは、RH-TOPの場合は油圧式または機械式の容器または取鍋リフトシステム、多機能トップブローイングランス、および測定およびサンプリングシステムです。真空下での材料の添加は、真空ホッパーシステムによって実行されます。船舶、シュノーケル、上部の耐火物の修理と予熱は、別々のスタンドで行うことができます。設計の特徴は、単一容器の設置(容器吊り上げシステム)、高速容器交換(取鍋吊り上げシステム)、または可用性を高めるための二重容器取り付けです。

RH循環デガッシングプロセスは、世界中の多数の鉄鋼溶解工場で、最大400トンの熱サイズをカバーする短いタップからタップまでの時間での操作に非常に適していることが証明されています。 RHデガッシングプラントでの真空処理により、高品質の鋼の要求を満たす鋼が製造されます。これを達成するために、溶鋼は真空チャンバー内を循環することができ、そこで圧力がかなり低下すると、溶鋼は最小の部品に崩壊します。表面積の増加により、溶鋼は可能な限り最高の程度まで脱気することができます。このプロセスには、ほこりっぽい雰囲気や高温という非常に困難な条件下で非常に大きな流量を吸引できる信頼性の高い真空ユニットが必要です。

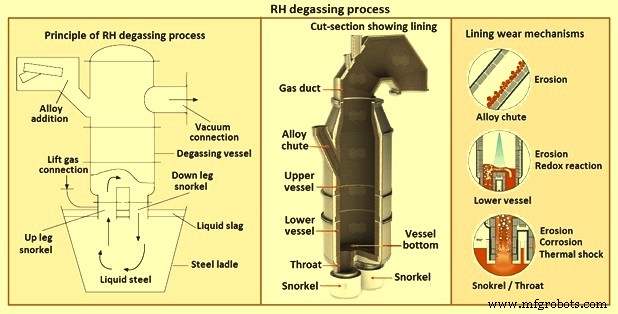

RHデガッシングプロセスは、取鍋から2つのシュノーケル(アップレッグとダウンレッグ)を備えた真空チャンバーに溶鋼を吸引することに依存しています。不活性ガスが溶鋼に吹き付けられると、真空チャンバーと取鍋の間の溶鋼の循環流が強制されます。デガッシングプロセスは、主に液体内部、真空チャンバー内の飛散した金属、および気泡表面で発生し、複雑な化学反応と輸送現象を伴います。図2は、プロセスの原理と、容器およびプロセスの他の部分のライニングを示しています。

図2RHデガッシングプロセス

プロセス開発

RHプロセスが最初に導入されたとき、主な目的は溶鋼中の水素含有量を減らすことでした。最初の結果は、容器内の真空が不十分なため、期待したほど成功しませんでした。 1960年代初頭に蒸気エジェクター真空ポンプを適用したことで、十分に低い圧力に到達できるようになり、水素含有量が1ppm未満になりました。それ以来、RHデガッシングプロセスは、真空条件、反応容器の設計と形状(サイズと形状)、シュノーケルの断面積、およびRHデガッシングユニットの容量に関して継続的に開発されています。

脱炭のためのRHデガッシングプロセスの適用は、1970年代の終わりに最初に導入されました。今日、自動車用シートの製造に必要なこのプロセスを使用すると、20ppm未満の非常に低い最終炭素含有量を得ることができます。脱気中に合金元素を添加すると、空気がなく、金属スラグ反応が回避されるため、鉄合金の収率が高くなり、鋼の化学分析の精度が高くなるという利点があります。

さらなる開発は、RHO、RH-OB、RH-KTB、RH-MESID、およびMFBプロセスでのRHデガッシング処理中のガス状酸素の使用でした。 MFBプロセスでは、RHデガッシングユニットに多機能バーナー(MFB)が装備されています。 MFBは、真空チャンバーに挿入された単一のランスから燃料と酸素を吹き込むことを可能にする装置です。これにより、真空処理中およびスタンバイ中の両方で、真空チャンバー内に熱を保持することができます。これにより、チャンバー内の金属の付着が減少し、処理中に酸素を吹き付けることで超低炭素鋼を製造することが可能になります。これらのプロセスの目的は、脱炭反応を加速し、アルミノサーミック反応によって溶鋼を再加熱し、頭蓋骨を再溶解し、脱炭期間中に生成された一酸化炭素ガスを一酸化炭素ガスに変換することによって容器を高温に保つことでした。 、および処理の間に難治性の裏打ちされた容器を加熱する。最近、一部のRH-TOPランスは、硫黄または炭素の含有量を最低レベルに下げるために溶鋼に粉末を吹き込むために使用されています。現在、RH-OBを除くこれらすべてのプロセスは、RH-TOPデガッシングプロセスと呼ばれています。

基本的に、重要なRHデガッシングおよびRH-TOPデガッシングプロセスの開発は、(i)真空ポンプ、シュノーケル設計、容器設計、脱炭条件の改善による脱炭および脱気の高速化、(ii)フェロの速度の向上です。合金の追加、(iii)合金やワイヤーの追加などのアクティビティを、これらのアクティビティ専用のステーションを設置してRH処理から分離し、(iv)プラントレイアウトを最適化して、レードル輸送時間とシュノーケル浸漬時間の影響を低減します。サイクルタイム。

RHデガッシングプラントの概念

RHデガッシングプロセスのユニークな特徴の1つは、鉄鋼溶解工場の特定のレイアウト、必要なサイクル時間、および可用性要件を満たすために合理的に構築できる幅広いプラントコンセプトです。 RHデガッシングプラントの検討に利用できる一連の設計基準を表1に示します

| タブ1RHデガッシングプラントの設計基準 | |

| 船舶のコンセプト | |

| 1台の取鍋車または2台の取鍋車(治療中に取鍋車を交換する場合) | |

| シュノーケルの浸漬 | 船舶の降下(ウインチシステム、ロッカーシステム、または油圧システムによる) |

| 取鍋の持ち上げ((油圧シリンダーまたはウィンチシステムによる)) | |

| シュノーケルのメンテナンス | |

| スタンバイ位置(ツインベッセルタイプのみ) | |

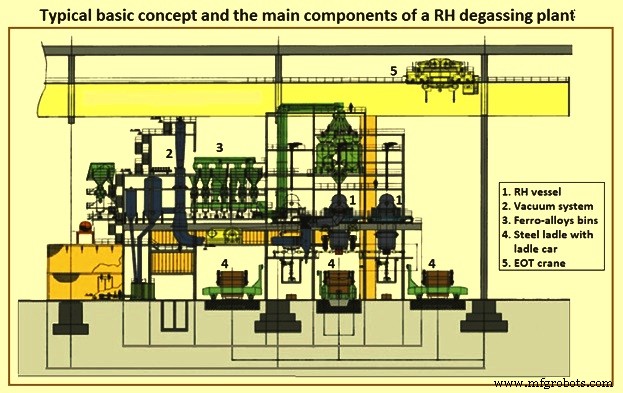

サイクルタイム、冶金能力、およびRHデガッシングユニットから日常的に達成される高品質の生産は、(i)RHデガッシングプラントの概念、(ii)RHデガッシングユニットを鉄鋼溶解工場のプロセスフローに組み込むことに依存します。 iii)RH容器の設計、(iv)真空システムおよびRHデガッシングユニットの他のコンポーネントの性能、(v)耐火物の定期的なメンテナンス、(vi)スラグ調整およびスラグ冶金、(vii)全体的に安定した生産条件、および(viii)自動化システム。図3は、RHデガッシングプラントの典型的な基本概念と主要コンポーネントを示しています。

図3RHデガッシングプラントの一般的な基本概念と主要コンポーネント

RHデガッシングプラントには通常、レベル2自動化システムが装備されています。冶金モデルに基づいて、ハードウェア、システムソフトウェア、アプリケーションソフトウェアを含むレベル2自動化システムを実現します。レベル2アプリケーションソフトウェアとモデルソフトウェアは、独立して実行可能なプログラムとして設計されています。該当するソフトウェアは、さまざまなソースからのデータをモデルに提供し、計算されたモデルデータを受け取ります。アプリケーションソフトウェアとモデルソフトウェア間の通信は、モデルへの入力データを提供し、モデルの出力を受信するデータベーステーブルによって実現されます。一方、レベル2は、送信および熱レポート生成のためにすべての治療データを収集します。レベル2の自動化は、主に単一のダイアログによって操作されます。このダイアログは通常、プロセスの観察を伴い、レベル1の自動化で実行される設定値データを提供するために設計されています。レベル2の自動化には、オペレーターからのわずかな入力のみが必要です。

RHデガッシングプロセス 特徴

このプロセスは主に、耐火物で裏打ちされた円筒形の反応容器で構成され、この容器の底に2本の鋼管が取り付けられています。反応容器は、上部に耐火粘土/アルミナれんが、下部にアルミナ/マグネサイトれんがが並んでいます。 2本の鋼管は入口と出口のシュノーケルです。どちらも完全に耐火物で裏打ちされており、内側はアルミナ耐火物ですが、外側は下部のみが耐火物でコーティングされています。インレットシュノーケルには、下部に1〜2段に配置され、周囲に均等に配置された多数のガス注入パイプが装備されています。反応容器は、液体鋼が入口シュノーケルを通して上昇し、出口シュノーケルを通して脱気した後、鋼取鍋に戻るように設計されている。反応容器の上面には、排気、フェロアロイ添加用の設備、観察および制御ウィンドウが備わっています。

RHデガッシングユニットは通常、低炭素鋼グレードの長いシーケンスの真空処理と脱炭に使用されます。 RH脱気プロセスの冶金学的および操作上の特徴には、(i)20 ppm未満までの高速脱炭、(ii)水素および窒素の除去、(iii)より安価な高炭素鉄合金の使用、(iv)殺された熱と殺されていない熱、(v)非金属介在物の観点からの鋼の清浄度の向上、および(vi)良好な組成制御。

トップブローランスシステムは、RHデガッシング容器の上に設置され、いくつかの機能を兼ね備えています。 2,000 Ncum/時から4,000Ncum /時の酸素吹き込み速度、および2MWから4MWの設置済みバーナー容量は、プロセスの典型的な設計上の特徴です。プロセス監視のために、ランスにはTVカメラを装備することができます。また、トップブローランスは、溶鋼の深部脱硫を行うための粉体ブロー機能を装備することができます。 RH-TOPデガッシングプロセス機能には、(i)強制脱炭および化学加熱のための酸素ブローイング、(ii)ガス/酸素燃焼によるRH容器耐火材料の加熱、(iii)脱硫のための粉末ブローイング、(iv)使用による迅速な頭蓋骨除去が含まれます酸素ジェットの、および(v)外部点火設備による高度な点火。

RHデガッシングプロセスによって最も経済的に、または独自に製造できる大量の鋼の品質が幅広くあります。非常に低い炭素および水素含有量が短い処理時間で達成されます。温度の低下は最小限です。特別なスラグ対策、取鍋フリーボード、または多孔質プラグは必要ありません。化学組成を正確に調整することができます。幅広い製品構成、高品質の製品、生産性の向上、取鍋のメンテナンスの最小化は、さらなるメリットです。

RH真空デガッシングプロセスは通常、平衡に達しておらず、水素、炭素、および窒素の除去量は、速度論的考慮事項によって決まります。反応速度は循環速度と脱炭速度の両方に依存するため、脱炭メカニズムはかなり複雑です。バスミキシングは脱炭にも影響します。

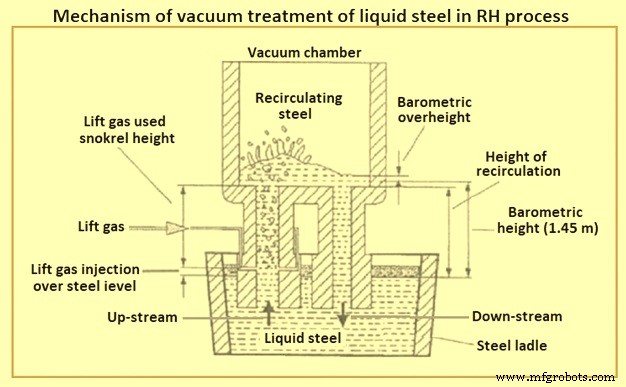

RH脱気プロセスは、鋼取鍋とRH容器の間の溶鋼の交換に基づいているため、鋼の再循環の速度によって、冶金反応の速度と、定義された冶金目標を想定したプロセスの期間が決まります。溶鋼の循環は、シュノーケルの直径、装置の半径、リフトガス羽口の位置と数など、装置の形状によって異なります。 1,600℃を想定した設計の溶鋼密度は6.94トン/立方メートルです。取鍋の表面にかかる大気圧により、シュノーケル内の鋼は、深真空条件下で約1.45mの気圧まで上昇します。 RHデガッシングプロセスにおける溶鋼の真空処理のメカニズムを図3に示します。

図3RHプロセスにおける溶鋼の真空処理のメカニズム

自動車およびその他の露出シート、および電気産業用のシート(変圧器など)は、RH/RH-TOPデガッシングユニットで処理された溶鋼から製造される典型的な最終製品です。

操作手順

RHデガッシングプロセスの操作におけるさまざまなステップを以下に説明します。反応容器は最初に、プラントの要件に従って通常900℃から1,500℃の範囲で変化する所望の温度に予熱されます。

RH脱気プロセスは、溶鋼を含む鋼取鍋を取鍋車で処理位置に移動し、反応容器を下げるか、取鍋を希望のレベルまで持ち上げて、シュノーケルを鋼に沈めることから始まります。両方のシュノーケルが溶鋼に十分に浸された後、デガッシングプロセスが開始されます。シュノーケル浸漬の前に、入口シュノーケルのガスパイプで不活性ガス(通常はアルゴン)の注入が開始されます。アルゴンはリフターガスとして機能し、入口シュノーケルに入る溶鋼の速度を上げます。

シュノーケルの必要な浸漬深さを達成した後、反応容器は、オフテイクダクト(排気)を介して反応容器に接続されている真空ポンプシステムによって排気される。真空(負圧)が発生し、溶鋼が両方のシュノーケルに引き込まれます。混合物に注入されるアルゴンガスは、アップレッグシュノーケルの圧力を上昇させます。この圧力により、シュノーケルを介して溶鋼が循環します。これで、デガッシング、酸素吹き込み、化学分析と温度の調整などの冶金処理ステップを実行できます。溶鋼の過熱度に応じて、デガッシングの最後に合金を追加できます。

反応容器内の溶鋼は脱気され、出口シュノーケルを通って鋼取鍋に逆流します。脱気した鋼は、鋼取鍋内の液体鋼よりもわずかに低温です。密度差(取鍋内の高温の溶鋼よりも低温の脱気液鋼の密度が大きい)によって生じる浮力が浴を攪拌します。反応容器内の溶鋼の循環速度がデガッシングを制御します。循環速度は、リフターのアルゴンガスの量と真空度によって異なります。サイクル時間は通常20〜30分の範囲です。 RHデガッシングユニットは、そのサイズに応じて、毎分85トンから毎分135トンの溶鋼を循環させることができます。

溶鋼の化学的性質が決定され、満足のいくものであることが判明したら、デガッサシュノーケルを溶鋼から取り除き、アルゴンを遮断し、窒素をアップレッグシュノーケルに導入して、注入管が凍結しないようにします。その後、脱気操作が完了し、スチール取鍋が後処理または引き継ぎ位置に移動します。

生産中、オペレーターはプロセス自動化システムによってガイドされます。このシステムは、冶金パラメータを予測し、設定値を作成するために多くの数学モデルを使用します。たとえば、さまざまな受信パラメータと処理時間に基づいて周期的に計算された鋼温度、プロセスを通じて受信した鋼サンプルと追加材料を決定することによる化学組成。初期含有量、脱気時間、真空圧曲線、リフトガス率などに応じた水素や窒素の除去などの脱ガス機能の状態、鋼の炭素と酸素の含有量を周期的に測定することによる脱炭の状態、および酸素吹き込み、真空、リフトガスパターンなどのさまざまな機能の設定値。

さらに、レベル2システムは、関連するすべてのデータをオペレーターに提供するために、先行ユニットと後続ユニットの生産計画とプロセス自動化、およびラボに接続されています。データ追跡では、レベル1のシステムおよびプロセスモデルからすべての関連データを収集して、さまざまな熱および生産レポートを作成します。これらのデータはすべてデータベースに保存され、システムを将来のデータアプリケーションに対応できるようにします。

RHデガッシングユニットの可用性

短いサイクルタイムに加えて、鉄鋼溶解工場での生産計画を視野に入れたRHデガッシングユニットの可用性を検討する必要があります。最も重要なのは、シュノーケルのメンテナンスに必要な時間です。一連の6回の加熱を処理した後、シュノーケルは中間的なメンテナンス(脱頭、および耐火物の砲撃)が必要です。特定のスラグと処理条件、および使用可能なツールに応じて、メンテナンス作業には20分から60分かかります。より頻繁なメンテナンスは、シュノーケルの寿命を延ばします。 60回から300回の加熱後、処理条件、耐火物の品質、シュノーケルの設計に応じて、シュノーケルを交換する必要があります。 2〜3回のシュノーケルキャンペーンごとに、主に下部領域でさらに難治性のメンテナンスが必要です。現在のRHデガッシングプラントでは、プラントのダウンタイムを削減するために、船をシュノーケルの交換と船のメンテナンスに交換しています。

製造プロセス