ロールパスデザイン

ロールパスデザイン

長い製品は通常、数回のパスで圧延されます。その数は、最初の入力鋼材(正方形または円形のビレットまたはブルーム)と最終製品の最終断面積の比率によって決まります。パスごとに断面積が減少し、圧延される鋼材の形状とサイズが徐々に目的のプロファイルに近づきます。

ローリングは溝付きロール間で行われます。協調ロールの2つの反対側の溝がパスを形成します。これは、パス後に予想されるワークピースの断面形状に対応します。パスごとに断面が減少し、その形状は最終製品の形状に近くなります。後続のパス形状とロール上の適切な位置の開発は、ロールパス設計と呼ばれます。

ロング製品はロング製品圧延機の成形ロール間で圧延されるため、ロールパス設計はロング製品圧延プロセスの重要な部分です。ロールパス設計とは、一般に、ロールボディに溝を切り、ロールする鋼を順番に通過させて、目的の輪郭とサイズを実現することを意味します。

ロールパス設計の主な目的は、許容範囲内で、欠陥がなく、良好な表面品質と必要な機械的特性を備えた正しいプロファイルの製品を確実に製造することです。さらに、製品を圧延する際に経済的条件を達成する必要があります。たとえば、最小のコストで最大の生産性、最適なエネルギー利用、圧延作業員の容易な作業条件、最小の圧延摩耗などです。

ロールパスの設計は、圧延機のパスの寸法、形状、数、および配置のタイプを決定するための一連の方法です。ロールパスの設計には、プレス力の計算とロールパスでの分布も含まれます。セクションごとにいくつかのパスが作成されます。正方形または円形のビレットまたはブルームは、連続するパスごとに指定されたフォームを取得します。ロールパスは、圧延される鋼に過度の応力がかかるのを防ぐように設計されています。このような応力は、亀裂やその他の欠陥の形成につながる可能性があるためです。

ロールパスの設計は、初期入力の特性(ビレット/ブルームの重量、鋼のグレード、圧延前および圧延中の鋼の温度)、完成した圧延製品の特性(断面の寸法、公差、および機械的特性に関する仕様)に基づいています。 、および圧延製品の表面仕上げ)、および圧延機の特性(スタンドの数、ロールの直径、ロールの強度、圧延速度、駆動モーターの利用可能な電力、および利用可能なミル装置)。良好なロールパス設計で重要な考慮事項となるその他の要因は、鋼材の塑性流動の状態に影響を与える圧延荷重、ドラフト、ひずみ、および熱伝達率です。特定のパスのセクションのさらなる形状は、ロールギャップ/溝内の鋼の自由な流れを確保する必要があります。ロール内の鋼材の詰まりを回避するために、パスの適切なテーパー/溝角度を選択する必要があります。

伝統的に、ロールパスのデザインは科学よりも芸術としてとらえられていました。 1969年に、ロールパス設計の原則を体系化した主要な作品がWusatowskyから出版されました。それ以来、長い製品圧延プロセスの複雑さが増しています。最新の長尺製品圧延機は、連続または半連続圧延機として構築されています。さらに、多くの新しい鋼種が開発されており、熱機械加工として知られる制御圧延や制御冷却などの新しい圧延戦略が必要です。今日、そのような処理は一般的な慣行であり、再結晶や結晶粒成長などの変形および温度駆動プロセスによって得られる微細構造を最適化することによって製品の品質を向上させます。したがって、最終的な微細構造を最適化する場合、ロールパスの設計はさらに複雑になり、ロールパスの設計者は高度な材料とプロセスモデルを作業に適用する必要があります。幸いなことに、過去10年間で、このようなアプローチではコンピューター支援シミュレーションが実行可能になり、長い製品ローリングプロセスを最適化するためのコストのかかる試行錯誤のアプローチが徐々に削減されました。

ロールグルーブ

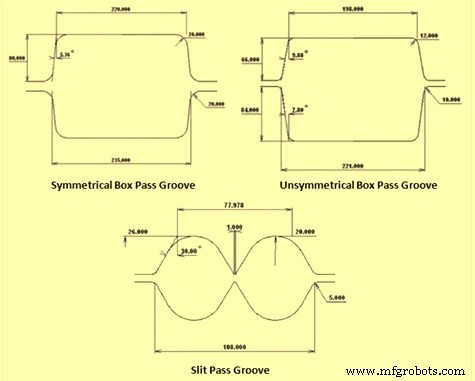

セクションのローリングに使用されるさまざまなタイプの溝があります。一般的な溝は、長方形のボックス溝、正方形や菱形の溝(ダイヤモンド)などの斜めの溝、円形または偽の円形の溝、および楕円形の溝です。溝は、対称、非対称、スリットにすることができます。溝の重要なパラメータは、高さ(深さ)、溝の角度、レリーフ半径、下部半径、カラーの幅、上部、および中央下部と中央下部のたわみです。通常、ロールパスの設計では溝の組み合わせが使用されます。いくつかの対称、非対称、およびスリットパス溝の典型的な図面を図1に示します。

図1いくつかのパスグルーブの典型的な図面

経験則

溝の角度、レリーフ半径、底部半径、およびフィッティングのロールパス設計で使用されるいくつかの経験則は、タブ1に示されています。

| タブ1いくつかの経験則 | ||||

| 溝の角度 | 底角 | レリーフ半径 | 下の半径 | |

| ボックスパス | 8-10度 | 10 mm | ||

| ダイヤモンドパス | >90度 | 18mm | ||

| スクエアパス | 45度 | 約90度 | 5 mm | |

| 楕円形のパス | 60度 | 5 mm | ||

| 中間ラウンドパス | 60度 | 30度 | ||

| ラウンドの場合 | 0.2x下部半径 | 0.5 x dia | ||

| フィニッシュパスのラウンドの場合 | 1.5 | |||

| (1)楕円形から円形までのフィッティングは0.3から0.7でなければなりません。 | ||||

| (2)楕円の場合、幅と高さの比率は3.0未満である必要があります。 | ||||

正しいロールパス設計の基本的な要件を以下に示します。

- 特定のロールスタンドのパスの数と配置により、各スタンドのすべてのパスを均一に利用できるようにする必要があります。パス数が多いとロールスタンドの出力が低くなり、パス数が少ないとロールが過度に摩耗します。また、パス数が最適でない場合、転がり不良や転がり割れの恐れがあります。

- 断面が大きく、鋼が高温であるプロファイルの初期成形パスでは、最後のパスで均一なドラフトが必要であり、異なるドラフトが必要です。

- パスの均一な摩耗を可能な限り確保し、ドライブとロールの過負荷を回避するために、ドラフトを分散させる必要があります。

優れたロールパス設計の特徴は次のとおりです。

- 滑らかな表面と、関連する規格で指定された制限内の正しい寸法のプロファイルを確保する必要があります。

- エネルギー、電力、ロールの特定の消費を最小限に抑える必要があります。

- 完成品の内部応力を最小限に抑えるために、このような方法で段階的に車両に変形を与える必要があります。

- スタンドでのシンプルで便利な作業文化を作成し、手動操作を最小限に抑え、技術プロセスの自動化を導入できるようにする必要があります。

- ロールの変更と調整に費やす時間を最小限に抑えながら、ローリングに必要なパス数を最適化して、ローリングの合計時間サイクルを短縮する必要があります。

ロールパスの設計プロセスには、次の計算が含まれます。

- 完成品の寸法の決定。寸法は、形状、鋼材、温度、張力の関数として計算されます。計算は、通常、レンドルの方法に適用されるWusatowskiスプレッド式であるスプレッド式を使用して行われます。

- 鋼の収縮係数の計算。コールド寸法は、ホット寸法を実際の温度と実際の流動応力に基づく膨張係数で割ったものです。

- 熱間圧延は圧縮プロセスです。熱間圧延中に加工された金属によってロールに加えられる力であるロール力は、重要な設計上の問題です。ロール分離力とトルクは、ロールパス設計のプロセス全体に影響を与えます。ロール力の計算は、ミルが過負荷にならないようにし、ローリング削減を行うのに十分な電力を利用できるようにするために必要です。

- 平均伸びと必要なパス数の計算。

- 必要なローリングパワーと機械設備の負荷の計算。負荷、トルク、および出力の計算は、形状、鋼のグレード、温度、および張力の関数として、ビレット/ブルームから仕上げ寸法までのSimsの式に基づいて行われます。温度の計算は、電力、寸法、および熱伝達係数の関数です。

- パスの進行と家系図の決定。

- 詳細なパス形状の描画。

また、スタンド間の張力を制御するために、連続ミルのスタンド/モーター間に正確な速度とモーター回転の制御関係を設定することが重要です。速度とモーター回転の計算は、一定の質量流量の原理に従って、ビレット/ブルームの上流の出口速度を終了することから行われます。速度の計算は、仕上げ速度、バーの面積、ロールの直径、張力、および前方への滑りの関数です。

ロールパスの設計は、圧延製品のサイズ、形状、機械的特性を改善することを目的とするだけでなく、ロールパスプロセス自体を最適化することも目的としています。セクションローリングのロールパス設計は通常、人間の専門家の経験的知識に基づいていますが、ほとんどの実験式は、限られた範囲のアプリケーション内でのみ良好な結果をもたらします。セクションローリングは、常に最適化のための最も複雑なローリングプロセスを表しています。

特定のロールパス設計問題の最適なソリューションを決定することは依然として困難です。問題の一部は、ロールパスの設計に事前に決定された特定のルールがないため、問題が発生したときに正確な原因を知ることが難しいことです。また、階層的に競合する目的がある場合、問題はより複雑になります。

ロールパスデザインの古い芸術は、科学の進歩に基づいた現代の技術に変わりつつあります。今日のホットロール設計のタスクでは、最新の設計ツールと方法論を使用する必要があります。コンピュータのハードウェアとソフトウェアの急速な発展に伴い、次の方法論が開発されました。

- セクションローリングのロールパスを設計するための有限要素法またはFEM。

- 階層形状構成は、ロールパス設計の設計問題を分類して強調するために正常に使用されています。カスケードメニューシステムを使用することで、階層分類システムを実現できることが実証されています。

- マトリックスベースのホットロールパス設計方法。ロールパスの設計は、さまざまなパラメータの計算によって支配されることがわかっています。ローリングフォース、トルク、スプレッド、伸び、ドラフトなどのこれらのパラメータには、複雑な計算プロセスが含まれます。すべての式と方法は、マトリックスベースのロールパス設計システムに統合されています

長い製品の熱間圧延の複雑な設計プロセスは、マトリックスベースのロール設計システムに統合されています。経験的、実験的、理論的、FE法などの利用可能な設計方法と情報がマトリックスに含まれているため、このアプローチでは、アプリケーション条件を使用する場合と比較して、最適化されたロールパス設計方法を使用することで、より高品質の圧延製品を製造できる可能性があります。既存のアドホックメソッドの。したがって、マトリックスベースのロールパス設計システムは、最近人気が高まっています。

製造プロセス