製品設計の課題

製品開発は難しいです。新製品、新機能、新しい顧客との対話、および経験の発明は、開発プロセスを簡素化できれば、開発者にとって時間、コスト、および過剰なやり直しの削減に高い価値をもたらすほど困難です。ここでは、製品設計の最大の課題のいくつかを探ります。

市場との価格調整

製品設計の課題の1つは、市場が負担するコストマージン内で製品の目的を確実に達成できるようにすることです。言い換えれば、製品の製造に費やすことができる金額が、開発中のものを提供するのに十分であることを確認してください。

生産方法の経験は必須です

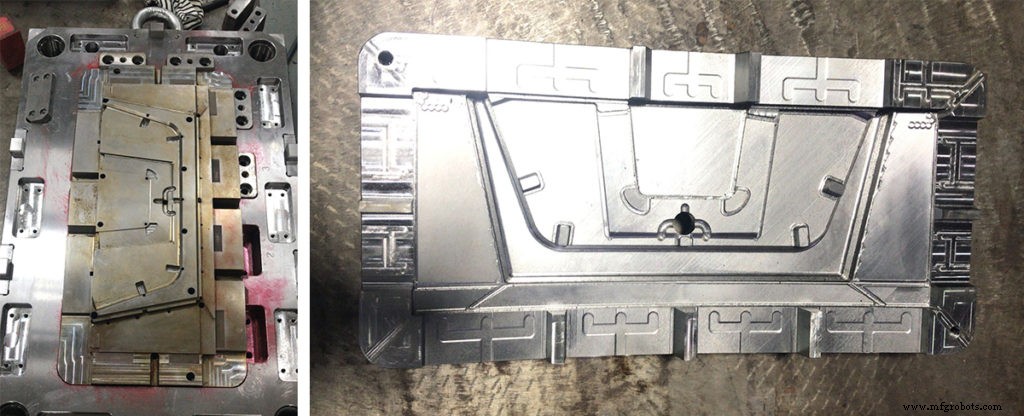

100,000ユニットを作成する方法は、100ユニットの生産数量を作成する方法とは大きく異なります。そのため、新製品の生産量と製造方法に一致する製造方法の歴史と経験が最も豊富な開発パートナーチームを見つけて協力してください。言い換えれば、射出成形またはプレス加工された板金の場合は、選択したチームが以前に、できれば何度もこれらの方法を使用して製品をリリースしたことを確認してください。

高い工具費を回避するためのヒントについては、こちらのガイドをご覧ください。

透過的なコミュニケーションが必要

非常に透明性の高いコミュニケーションを行う会社を見つけましょう。それは最初の合意から始まります。チームの各メンバーが何をするか、作業がどのように流れるか、物事がいつどのように発生するかを理解しやすいことが明確に説明されている場合、これは今後のやり取りがはるかに快適であることを示しています。定期的かつ継続的なプログラム、フェーズ、または成果物のレビューポイントにより、プロセスで手遅れになり、コストがかかる前に、包括的な目標と言いようのないニュアンスとの整合性が保証されます。

エキスパートリスクアドバイザーを探す

経験豊富なチームは、製品が複雑さ、ツール、生産オプションなどの不必要なリスクを負わないようにアドバイスおよび支援できます。これは、機能のクリープや、非常に複雑または高価であるが経験なしでは完全には理解されない要求に役立ちます。例として、ラバーオーバーモールドグリップを求めることは素晴らしいかもしれませんが、ツーリングのコストが2倍になることを知ってください(2番目のモールドとしてハード射出部品とソフトオーバーモールドツールを作成する必要があります)、またはユニットが安全ULフレーム定格を必要とするかどうか、特定の材料が出ており、壁の厚さは安全仕様によって決まります。

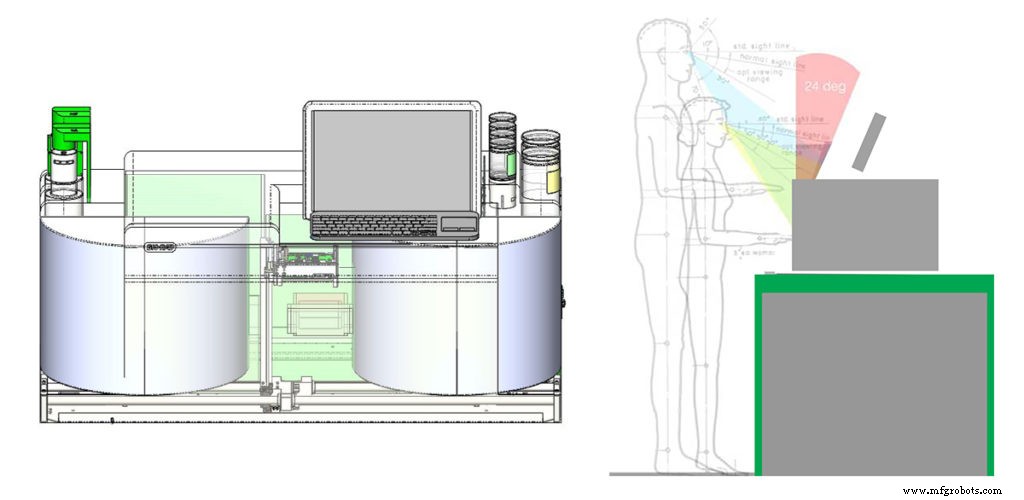

物理+デジタルデザイン

可能であれば、物理的な製品の設計は、デジタルエクスペリエンスの設計と協調して行う必要があります。これは特に、ユーザーのタッチポイント(および問題点)が物理的な実施形態と画面上の相互作用の両方にあるため、画面が搭載されているデバイスに関連しています。同じチームによって行われた場合、それは驚くべき結果をもたらす可能性があり、会社のブランディングはさらに強力になります。デザインは、デジタルワークフローだけでなく、形状やフォームを通じてデバイスの機能を伝えることができます。

Design for Manufacturability Early(DFM)

できるだけ早くメーカーの意見を聞いてください。私たちは通常、製造パートナーをできるだけ早く開発プロセスに参加させます。多くの場合、CAD開発の初期段階で、場合によってはその前に、製造に関するフィードバックを求めます。薄肉部の成形を試みるなどの項目も可能ですが、金型流動の最小厚さは、材料、ゲートからの距離、薄さなどによって異なります。最小肉厚を作成するには、成形業者に詳細設計に同意してもらう必要があります。金型を運ぶための道があります。これにはインタラクティブなプロセスが必要であり、コンセプトについて質問され、フィードバックを提供し、受け入れ可能な解決策が集合的に見つかるまで必要に応じて繰り返します。

利害関係者の調整

製品開発は、市場やユーザーの定義から最終的な生産国に至るまで、多くの分野と分野を反映しているため、デザイナーは当然、製品開発の成功に影響を与えるすべてのスポークのハブの中心にいます。設計者は市場とユーザーを考慮し、製品のコストを監視し、スマートで適切な設計によってエンジニアリングが簡素化されることを保証し、長期的にはすべての利害関係者の確認を支援します。工業デザイン、ユーザーエクスペリエンスデザイン、機械、構造、電気工学、安全コンプライアンス、ツーリング、成形、コントラクトマニュファクチャリングは、適切なタイミングで導入され、それぞれの役割を担い、他のチームメンバーに統合されます。そして、非常に有能であれば、プロセス全体を通してプロジェクトを目標どおりに維持することで、途中でお金と時間を節約できます。

この投稿の以前のバージョン:

製品デザインの分野は常に進化しています。新しい方法とプロセスは、デザイナーのゲームを絶えず変えます。これらの変更の理由の一部は、日々直面している製品設計の増大する課題に対処しようとするイノベーターの結果です。

- 開発速度 –多くの設計プロセスを改善することができ、プロセスを遅くする方法はたくさんあります。設計が絶えず無限に改訂されている場所や、プロセスの一部が非効率的に行われている場所にたどり着くのは非常に簡単です。

- 複雑さの管理 –設計プロセスと製品自体の両方が非常に複雑になる可能性があります。製品が複雑すぎると、使い勝手が悪くなる場合があります。設計プロセスが複雑すぎると、エラーと冗長性が開発に忍び寄る可能性があります。

- 顧客の関与 –製品設計の一部は、クライアントと潜在的な顧客の関与を維持することです。ただし、プロジェクトを前進させる適切なフィードバックを得るには、焦点を絞った鋭い質問が必要です。設計プロセス以外の人が、生産的でない意見を述べるのは非常に簡単です。

- 持続可能性 –一部の設計者は優れた設計アイデアを持っていますが、経済的レベルでも環境レベルでも持続可能ではありません。この製品は素晴らしいデザインを持っているかもしれませんが、大量に生産するにはコストがかかりすぎます。さらに、リサイクル可能で天然素材を使用することで、優れた地球市民権が保証されます。これを考慮に入れることで、最高の設計者は製品設計を将来にわたって継続できるようにすることができます。

ネットワーキング –最高の製造会社と連絡を取り合うことにより、設計者は材料の第一人者から可能な限り最高の情報を得ることができます。これらの関係や他のビジネスリーダーとの関係を育むことは、長期的な成功のために不可欠です。

製品設計のいくつかの課題に関するより詳細な説明については、この記事/ connected-hardware-design /

を確認してください。著者について:

Philip Bourgeoisは、StudioRedのプロダクトデザイナー兼社長兼創設者です、 カリフォルニア州シリコンバレーにある製品開発コンサルタント会社で、設計研究、工業デザイン、機械工学、プロトタイピング、および社内生産を提供しています。

StudioRedでの在職中、彼はデザイナー、機械エンジニア、フルマシンショップのクリエイティブチームを個人的に管理し、鋳造とプロダクションペインティングを行ってきました。世界中の医療、企業、消費者、テクノロジー業界で4600以上のプログラムを完了した後、彼は製品開発プロセスに比類のない幅広い経験をもたらします。彼は複数の業界で約12件の特許を取得しています。

Philのリーダーシップで37年間働いた後、StudioRedは独自のプロセスを開発しました。このプロセスは、世界中のパートナーチームと協力して、より広いSFベイエリアで射出成形部品を製造できますが、中国の工具のコストは低くなります。これを内部設計およびエンジニアリングと結び付けて、最初のビルドでDesign for Manufacturing(DFM)を提供します。 「RationalEmotionalDesign」(RED)と呼ばれるこのプロセスは、これらすべての個別の分野を1つのブランドに焦点を当てたイベントに結び付けます。

PhilのユニークなREDアプローチと素晴らしい経験は、製品設計、技術、製造の問題を、若いチームでは見落とされがちな、迅速、低コスト、スムーズな解決策に導くのに役立ちます。これにより、最初の生産でマージンを達成できるため、製品の成功を保証できます。

製造プロセス