焼結および焼結プラントの操作を理解する

焼結および焼結プラントの操作について

焼結は、塊自体の中で固体燃料の燃焼によって生成される熱によって引き起こされる初期の融合によって、微細な鉱物粒子が多孔質で塊状の塊に凝集するプロセスです。焼結プロセスは、鉄鉱石の微粒子と二次酸化鉄廃棄物(収集されたダスト、ミルスケールなど)とフラックス(石灰、石灰石、ドロマイト)が燃焼によって凝集する鉄製造の前処理ステップです。 。高炉運転中に高温ガスを通過させるには、微粉の凝集が必要です。

焼結は、制御された条件下で鉱石と混合された燃料を燃焼させる技術と呼ばれてきました。それは、フラックスとコークス微粉または石炭で微細な鉄鉱石を加熱して、高炉への供給に必要なサイズと強度の特性を備えた多孔質の石灰片に固化する半溶融塊を生成することを含みます。

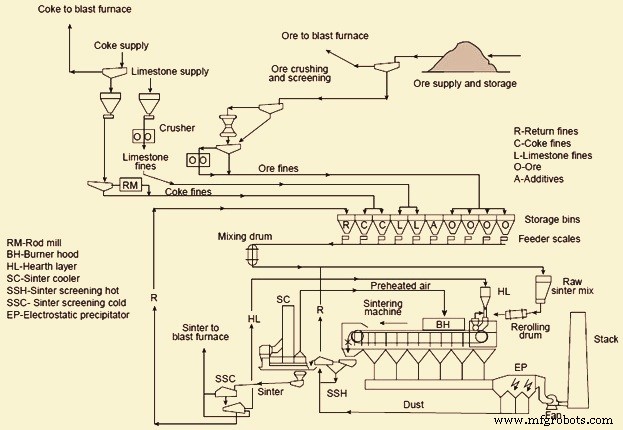

原則として単純ですが、焼結プラントでは、最適な性能を達成するために、その設計と操作において多くの重要な要素を観察する必要があります。焼結プロセスの簡略化された概略フロー図を図1に示します。

図1焼結プロセスの簡略化されたフロー図

基本的に次の3種類のシンターがあります。

- 非フラックスまたは酸性シンター–これらのシンターでは、シンターミックスを準備する際に鉄鉱石にフラックスが追加されません。最近、非フラックスシンターが製造されることはめったにありません。

- 自己フラックスまたは塩基性シンター–これらは、高炉の負荷に含まれる酸性酸化物を考慮して、高炉で目的の塩基性(CaO / SiO2)のスラグを生成するのに十分なフラックスがシンターミックスに追加されるシンターです。

- スーパーフラックスシンター–これらは、高炉で他の酸性酸化物に加えてコークス灰中の酸性酸化物も考慮に入れて、高炉で所望の塩基性のスラグを生成するために十分なフラックスがシンターミックスに追加されるシンターです。炉の負担。

フラックスドシンターは、塊状鉱石や酸シンターと比較して、高炉で優れた高温特性を備えています。これらの改善には、より高い軟化および融解温度とより高いレベルの還元性が含まれます。

焼結プロセスの柔軟性により、天然の微細鉄鉱石、スクリーニング操作からの鉱石微粉、捕捉されたダスト、鉱石精鉱、下流処理に適さない戻り微粉、その他の小さな粒子サイズの鉄含有材料(スラッジ、ミルスケールなど)、および高炉での使用に適した凝集体のようなクリンカーへの石灰、石灰石、ドロマイトの廃棄物とスクリーニング。

焼結プラントは、高炉での生産性の驚異的な向上とコークス率の節約を実現するために大きな成功を収めています。フラックスドシンターは、サイズの鉄鉱石と比較して改良された高炉材料を表しています。高炉フラックスを炉の上部で別々に装入するのではなく、高炉フラックスを焼結体に組み込むことによって改善が得られました。これは、サイズの鉄鉱石のみを装入する必要があるためです。親指のルールによると、フラックスドシンターの使用は、高炉の負担から除去され、フラックスドシンターを作るために焼結プラントに投入された溶銑の正味トンあたり100kgの石灰石ごとに、約20〜35kgの冶金コークスを示します溶銑1トンあたりが節約され、高炉の生産性が約3%から5%向上します。コークスの節約は、主に高炉ではなく焼結火格子での石灰石の煆焼によるものです。

シンターの品質

焼結鉱の2つの重要な特性は、石灰石/石灰の量によって制御される塩基性と、コークス含有量によって制御される強度です。

高炉は、化学変化の非常に狭い帯域で、可能な限り低い微粉含有量、および良好な平均サイズで、高い低温強度、低い還元分解指数(RDI)および高い還元性指数(RI)を備えた焼結を要求します。化学的および構造的組成は焼結体において非常に重要であり、一次および最終スラグの両方が軟化および溶融温度、液温および粘度に関して適切な特性を有し、高炉の安定した運転のために安定であることが良好である。かまど。

鉄含有量が高く、脈石含有量が低く、塩基度が1.6〜2.1のオーダーであることが重要です。シンターの還元性、および一般的なシンターの品質は、マグネタイトよりも高レベルのヘマタイトで向上し、その構造は、二次または沈殿したヘマタイトよりも高レベルの一次または残留ヘマタイトおよびフェライトで向上します。

FeO含有量は、焼結プラントの重要な制御パラメーターです。鉱石混合物の化学組成が固定されている場合、FeOは焼結条件、特にコークス率の指標を提供できます。焼結鉱のFeO含有量が2%増加すると、RDIが8ポイント低下(改善)することがわかっています。ただし、FeOの含有量が多いと、還元性に悪影響を及ぼします。他の焼結特性を変更せずにRDIを改善するには、最適なFeO含有量を見つけることが重要です。

アルミナ含有量が最も有害な影響を及ぼします。アルミナ含有量が増加するにつれて増加する焼結RDIを劣化させます。アルミナ含有量が増加すると、焼結体の強度と品質が低下します。アルミナは、カルシウムとアルミニウムのシリコフェライト(SFCA)の形成を促進します。アルミナは、焼結プロセス中に形成される一次溶融物の粘度を増加させ、より相互接続された不規則な細孔を備えたより弱い焼結構造をもたらします。

焼結体の還元性は、化学的および鉱物学的組成と細孔構造によって決まります。

MgOは、良好な流動性と脱硫の両方の観点から、最適な高炉スラグ条件を提供します。生の混合物にMgOを加えると、RDIが向上します。

塩基度が1.6〜1.9の場合、CaOをドロマイトの形のMgOに置き換えると、焼結強度、還元性、生産性がわずかに低下することが確認されています。 CaOは酸化鉄と結合して、一次溶融物の形成に有利な低融点の化合物を形成します。これは、強力な焼結体を製造するために必要な最小レベルです。これらの化合物は、Fe2O3・CaO(1205℃)およびFeO・CaO(1120℃)です。

シリカ(SiO2)はFeOおよびCaOと結合して、一次溶融物の形成に有利な低融点の化合物を形成します。これらの化合物は、FeO・SiO2(1180℃)、2FeO・SiO2(1205℃)、およびFeO・SiO2・CaO(1223℃)です。付着した微粉のシリカ含有量と塩基性を高めると、一次溶融物形成温度が低下します。これは、微粉と核粒子の間の液固界面でのその後の同化反応に有利です。

焼結機で火格子から転倒させた後、焼結ケーキを粉砕し、ホットスクリーンします。その粒度分布は、焼結品質の重要なプロセスパラメータです。 10〜30 mmの留分は高炉の貯蔵ビンに直接送られ、大きい方の留分は粉砕されて小さいサイズの留分が得られ、マイナス5 mmの留分(戻り微粉)は焼結プラントのホッパーにリサイクルされます。プロセスを適切に運用するには、罰金の発生とリサイクルのバランスを保つことが重要です。

還元性は、高炉での還元中に酸素を移動する能力を測定する石灰華の重要な特性であり、高炉での燃料消費の必要性を示します。石灰華の多孔性と構造、およびそれらの鉱物相は、それらの還元性と密接に関連しています。不均一な構造は、均一な構造よりも還元可能です。

焼結鉱の劣化は、低温劣化指数(LTDI)とRDIによって決定されます。劣化は、ある程度、ヘマタイトからマグネタイトへの還元中に起こる変態に起因し、体積の増加を伴い、焼結体に構造的応力の存在を引き起こします。高炉での焼結物の劣化は、低温域での還元中に起こり、炉内の負荷強度に悪影響を及ぼし、その結果、還元ガスの透過性が失われ、コークス消費量が増加します。低温での還元中の焼結劣化の値は低いことが望ましい。

RDIは非常に重要なパラメータであり、すべての焼結作業で参照として使用され、高炉スタックの下部での焼結体の劣化挙動を予測するのに役立ちます。 RDIと焼結工場の屋外周囲温度の間には強い関係があります。 RDIは、これが非常に小さい場合でも、焼結鉱のTi含有量に強く依存します。アルミナとの関係はありませんが、焼結混合物中のコークス比は、RDIに関して最も重要な制御変数です。

焼結鉱の冷間強度はタンブラー指数によって決定され、個々の鉱石成分の強度、結合マトリックス成分の強度、および鉱石組成に依存します。この指標は、取り扱い、輸送中、および高炉プロセス中の石灰華の衝撃と摩耗によるサイズの縮小を決定します。低温の機械的強度は、焼結機と高炉スロートの間の輸送および取り扱い中に微粉が形成される傾向に直接関係しています。

焼結気孔率は、その特性、特に還元挙動に大きな影響を与える重要なパラメータです。焼結体を十分に還元するために還元ガスが細孔に十分にアクセスできるようにするには、細孔径を0.01マイクロメートルより大きくする必要があることが分かる。微細孔が1〜5マイクロメートルを超えるサイズの細孔に合体すると、焼結体の比表面積が減少し、その減少も減少します。微細孔の合体をなくし、小孔の数を増やすことで、焼結体の表面積を増やし、その還元性を大幅に向上させることができます。フェライトは微細孔を安定させ、気孔率を上昇させるため、より高い還元性を実現します。

シンターミックスを構成する鉱物成分の多様性とミックスの不均一性を考えると、シンター構造は複雑であり、主に脈石マトリックスによって結合された酸化鉄とカルシウムフェライトの粒子によって形成されていることが理解できます。焼結体の塩基度とともに量が増加するフェライトは容易に還元され、焼結体の機械的靭性を一定のレベルまで増加させることにより、非常に有用な部品と見なされます。フェライトはSFCAタイプであり、ヘマタイトとFe2O3・CaO溶融物の間の固液反応と、それに続く溶融物中のSiO2とAl2O3の同化によって形成されます。脈石は、還元が困難なケイ酸カルシウム、鉄、マグネシウムで構成されており、高炉でスラグの一部を形成するようになります。

焼結プラントの運用

典型的な焼結プラントは、プラントの中心に焼結機を備えた多数の連続した操作ユニットで構成されています。

シンターの目標品質を生み出すには、原材料(鉱石、コークス、添加剤など)を正確に充填する必要があります。生混合レシピを変更するには、コークスの添加、焼結塩基性、原材料分析、およびそれらが焼結パラメーターに与える影響を考慮に入れる必要があります。この手順は複雑です。生混合計算の目的は、コークス添加、焼結塩基度、総Fe、SiO2バランス、アルミナバランス、MgOバランスに割り当てられた目標値を自動的に達成するために、生混合組成を確立することです。

焼結プロセスは、生の混合物の調製から始まります。鉱石の微粉、フラックス、工場内の廃棄物、燃料、および返還の微粉からなる材料は、貯蔵ビンに保管されます。それらは、計量ホッパー/ディスクフィーダーを使用して、貯蔵ビンごとに1つずつ、正しい比率で混合されます。罰金の返還には、代わりにインパクトメーターが使用されることがあります。焼結プロセス全体と同様に、計量は継続的です。計量された材料は、コンベヤーを通過して一次混合ドラムに送られ、そこで手動で、または混合ドラムに入る材料の重量の計算されたパーセンテージとして水が追加されます。

焼結生産性と還元性を高めるために正しい粒子サイズ(0.25mmからマイナス3mm)を得るには、コークスのそよ風を粉砕する必要があります(通常は4ロールクラッシャーで)。コークスのサイズが0.25mm未満の場合、生産性に悪影響がありますが、–3.15mmから+1.00mmのサイズの割合は、より良い歩留まりを示します。

フラックス、すなわち石灰石とドロマイトは(通常はハンマークラッシャーで)粉砕され、– 3 mmの割合の最低90%が得られます。

飼料材料の緊密な混合は最も重要なものの1つです。焼結鉱、鉄鋼プラントの廃酸化物、フラックス、および固体燃料のプレミックス(通常はベースミックスと呼ばれます)は、回転する一次混合ドラムで製造され、オープンベースミックス混合ヤードに移されます。ブレンドされたベースミックスは、少量のフラックスと固形燃料で補われます。この総供給混合物は、ボールドラムまたはディスクなどの混合装置内での水の添加の対象となる。これらのミキサーは、焼結床の透過性を大幅に改善する小さなサイズの小塊またはペレットを生成するように操作されます。ボールドラムは、二次混合および結節ドラムとも呼ばれます。

加えられる一次水の量は、ボールドラムに入るベースミックスの重量に比例します。最近では、ボールミキサーでの水の追加が自動的に制御されるようになりました。二次給水設定値は、ベースミックスベルト計量器の比率として頻繁に使用されます。

連続焼結プロセスは、準備された混合物(焼結混合物)の床を運ぶ焼結機の移動格子上で実行されます。焼結混合物は、透過性が維持されるように注意深く焼結機に運ばれます。焼結混合物をボールミキサーから焼結機の火格子に移す際には、均一で均質な床を提供し、床の圧縮を防ぐために、材料を注意深く供給することが不可欠である。火格子への供給物の直接の落下を避けるために、約25mmから50mmの粗い(すでに焼結された)材料の炉床層が最初に移動する火格子に供給されます。供給装置は、通常、シンターミックスの圧縮を回避するように作用するシュートと組み合わせたロールフィーダーを含む。準備されたシンターミックスをこれらのホッパーに分配するためのフィードホッパーとフィーダーの設計も同様に重要です。なぜなら、シンターミックスが取り扱い中に圧縮または分離され、火格子(ペレット)にロードされる場合、適切なフィード準備によって得られるすべての利点が失った。この後、シンターミックスは平準化されます。

ベッドの深さは、プローブが取り付けられているカットオフプレートを調整して材料の深さを感知し、ロールフィーダーの速度を自動的に変更することによって設定および一定に保たれます。フィードホッパー自体の材料の量は、個々のシンターミックスビンからのフィードレートの自動調整によって一定に保たれます。

シンターミックスが移動する火格子に充填されると、火格子に沿って約2mから4mの距離ですでに縦方向に挿入されている金属棒またはロッドが、混合物を緩めて透過性を高めるのに役立ちます。

その後、混合ガスの表面は、混合ガス(コークス炉ガスおよび高炉ガス)、またはコークス炉ガスのみ、または高炉ガスのみを使用して、移動する火格子のヘッドまたは供給端の近くで点火される。高炉ガスのみの場合、通常は予熱されます。シンターミックスの適切な点火が重要です。点火が不十分だと、むらのある燃焼が発生し、ベッドの表面に未焼結の物質が残る可能性があります。逆に、点火炎が強すぎると、床にスラグが発生し、焼結速度が低下する可能性があります。放射フード点火炉は良好な点火を提供します。混合ガスの発熱量とフードの設定温度を制御します。イグニッションフードのすぐ下にあるウィンドボックスダンパーを調整することにより、フードの圧力を一定に保つために、別の制御システムが提供されています。

シンターミックスが移動する火格子上を移動すると、ドラフトファンによって点火されたシンターミックス層を通して空気が吸い込まれ、ダウンドラフト燃焼によって燃料が燃焼します。火格子が風箱を越えてストランドの排出端に向かって連続的に移動するにつれて、床の燃焼前線は徐々に下向きに移動します。これにより、約1300℃から1480℃の十分な熱と温度が生成され、鉱石の微粒子が一緒に多孔質のクリンカーに焼結されます。ガス回路は完全に漏れがなく、システムに誤った空気が吸い込まれないようにする必要があります。これにより、廃ガス回路の電力が節約されます。

焼結プロセスの重要な部分はバーンスルーです。燃焼前線がベッドの底に接触する移動火格子に沿った位置は、バーンスルーポイントと呼ばれます。バーンスルーポイントは、理想的にはストランドベッドの端の近くで発生する必要があります。ストランド速度を変更することによって制御されます。ストランドベッドの深さ、含水量、焼結体の品質など、多くの変数がバーンスルーポイントに影響を与えます。バーンスルーは通常、焼結床の下の温度プローブによって検出されます。バーンスルーを達成する必要がありますが、点火フードの直後に発生してはなりません。風力本管の圧力測定から主ファンルーバーを制御することにより、ストランドの喫水がプリセット値に維持されます。これは、バーンスルーが発生するポイントを管理します。

ストランド速度は、手動で制御するか、バーンスルーポイントの指標として排ガス温度を測定することによって制御します。発生が早すぎると、平均廃ガス温度が上昇します。発生が遅すぎると、排ガス温度が低下し、ストランド速度が遅くなり、それを補います。ウィンドボックスの温度を使用して、監視を改善できます。

メインファンによって生成される吸引力は、ファン吸引コントローラーによって制御されるファン入口近くのルーバーによって変化します。廃ガスの温度が安全な使用限界を超えて上昇した場合、セレクタースイッチにより、廃ガスの過熱コントローラーがルーバーを配置できます。

鉱石材料の特性と焼結条件にもよりますが、焼結機からの1日あたりの平均生産量は22.5〜44トン/平方メートル/日であると予想されます。

移動する火格子の終了後、シンターはスパイクロールクラッシャーとホットスクリーンを通過してシンタークーラーに到達します。通常、冷却には多数のファンが使用されます。クーラーの速度は、移動する火格子の需要に一致し、移動する火格子の速度とベッドの深さによって決まります。ホットスクリーンによって除去された罰金は、返還罰金ビンに運ばれます。

ベルトコンベアで処理できるように、シンターを150℃未満に冷却することは、操作の重要な部分です。シンタークーラーは、ロータリークーラーまたは直線クーラーのいずれかです。ロータリークーラーがより一般的に使用されます。クエンチは焼結特性に悪影響を与えるため、水クエンチは避けることが望ましい。これらのクーラーからの排気は、一部の焼結プラントで熱を回収するために使用されます。

冷却後、シンターは排出バンカーに送られます。この段階で、レベルは出口供給速度(通常は振動供給装置)を変えることによって制御されます。次に、シンターはコールドスクリーニングエリアに送られ、そこでクラッシャーとスクリーンを通過して、製品のシンター、寝具、および戻り微粉を分離します。下流の処理に適さない戻り微粉は、焼結プロセスでリサイクルするためにビンに運ばれます。

高炉での生産率を向上させるためには、サイジングシンターの使用が望ましい。さらに、シンタープラントでシンターを30 mmサイズに粉砕すると、サイズの小さい画分が劣化しにくいため、より安定したシンターが得られます。

監視ステーションは、焼結プロセスのすべてのステップを制御します。制御室から、オペレーターはPC端末を介してプラント全体を完全に制御できます。

焼結および焼結プロセスに関するその他の記事は、次のリンクから入手できます

http://www.ispatguru.com/the-sintering-process-of-iron-ore-fines-2/

http://www.ispatguru.com/technologies-for-improvement-in-sintering–

http://www.ispatguru.com/sinter-quality-and-process-of-sintering-iron-ores/

http://www.ispatguru.com/iron-ore-sinter/

製造プロセス