副産物のコークス炉電池でのコークス製造を理解する

副産物のコークス炉バッテリーでのコークス製造について

コークスは、鉄鉱石を溶銑(溶鉄)に変換するために高炉で使用される基本的な材料の1つであり、そのほとんどはその後鋼に加工されます。生産されるコークスの大部分は溶銑の生産に使用されます。コークスは、他の多くの産業、すなわち製鉄所、非鉄製錬所、および化学プラントでも使用されています。浸炭材として製鋼にも使用されています。

コークス炉ガスを含むコークスおよびコークス副産物は、適切なグレードの石炭の熱分解(空気がない状態での加熱)によって生成されます。このプロセスには、タール、アンモニア(通常は硫酸アンモニウムとして回収)、フェノール、ナフタレン、軽油、硫黄、および石炭のリンクnの下の硫黄を除去するためのコークス炉ガスの処理も含まれます。ガスがオーブンを加熱するための燃料として使用される前に、蒸気を生成し、次にpower.urを生成します。

コークス製造業は、統合プラントとマーチャントプラントの2つのセクターで構成されています。統合プラントは、主に高炉で消費するために高炉コークスを生産する鉄鋼生産プラントによって所有または提携されています。独立した商人の工場は、公開市場で販売するための炉および/または鋳造コークスを製造しています。これらのプラントは、ほとんどの製品を高炉、鋳造、および非鉄製錬作業に従事する他のプラントに販売しています。

良質のコークスは、一般的に良質の原料炭の炭化から作られます。コークス化石炭は、炭化時に軟化、膨潤、および再凝固を経てコークスになる石炭として定義されます。石炭混合物を選択する際の重要な考慮事項の1つは、コークス炉の壁圧が高くならないようにし、コークスが炉から押し出されるように十分に収縮する必要があることです。 (リンクhttp://www.ispatguru.com/coking-coals/およびhttp://www.ispatguru.com/coal/の下の記事を参照してください。

コークスは、低灰分、好ましくは低硫黄の瀝青炭の破壊的蒸留(炭化としても知られる)によって生成される固体炭素質材料です。石炭は約1100〜1200℃の制御された温度のオーブンで蒸留され、コークスは残留灰と固定炭素からなる可燃性残留物として生成され、その過程で、揮発性物質(タール、オイル、グリース等)を追い出します。石炭中の揮発性物質(VM)の約25%のレベルは、コークス化の目的に適していると考えられています。制御された温度での蒸留プロセスでは、石炭に存在する炭素を燃焼させることはできません。リンクhttp://www.ispatguru.com/carbonization-of-coal-for-metallurgical-coke-production/の下の記事を参照してください。

石炭に由来するコークスは、一般的に灰色で、硬く、多孔質です。低灰冶金コークス(LAMC)としても知られるコークスは、高炉で鉄の製造に使用されます。コークスは、還元剤としてだけでなく、プロセスに熱を供給するための燃料源としても機能します。コークスは、フェロアロイ、グラファイト、カーボンブラックの業界でも使用されています。リンクhttp://www.ispatguru.com/metallurgical-coke/の下の記事を参照してください。

石炭のコークス化特性は、コークス製造にとって重要です。コークス化特性は、コークス化に使用される石炭の本質的かつ独特の特性です。原料炭が加熱されると、それは非常に可塑性になり、軟化し、膨潤し、その後再凝固する領域を通過します。再固化した残留物は、細胞のコークス塊です。非粘結炭は、蒸留時にコークスを形成せず、単に非コヒーレントまたは弱コヒーレントのチャーを形成します。

コークスとコークスオーブンの押し出し性能の特性は、(i)石炭のランク、(ii)石炭の岩石学的、化学的、レオロジー的特性、(iii)粒子サイズ、(iv)水分など、いくつかの石炭品質とバッテリー動作変数の影響を受けます。含有量、(v)かさ密度、(vi)石炭の耐候性、(vii)コークス化温度とコークス化率、(viii)浸漬時間、(ix)急冷の実施、および(x)コークスの取り扱い。これらすべての要因が制御されている場合、コークス品質の変動は低くなります。コークス生産者は、さまざまな石炭を使用し、コークスの品質を高め、コークス炉の生産性とバッテリー寿命を高めるために多くの手順を採用しています。

副産物のコークス炉に投入される石炭は、通常、硫黄と灰分が少ない2つ以上の低、中、または高揮発性石炭の混合物です。混合は通常、得られるコークスの特性を制御し、副産物の質と量を最適化し、コークス化プロセス中にオーブン壁に過度の圧力を引き起こす可能性のある特定の種類の石炭によって示される膨張を回避するために必要です。

>石炭は通常、鉄道貨車で受け取られます。コークス化のための石炭準備のステップには、受け入れ、予備粉砕、貯蔵、プロポーショニング、石炭混合物へのコークス製造廃棄物の追加、最終粉砕、混合、および石炭混合物の石炭塔への輸送が含まれる。

コンベヤーベルトは、必要に応じて石炭を石炭貯蔵パイルからさまざまな種類の石炭が貯蔵される混合ビンに移送します。次に、石炭は混合ビンから破砕機に移され、そこでマイナス3.2 mm(最小85%)のサイズに粉砕されます。所望のサイズは、コークス化反応に対する石炭の応答および最終的に望まれるコークス強度に依存する。粒子サイズが小さいと、揮発性の低い石炭はより容易にコークス化し、粒子が小さいほどコークス強度が高まると報告されています。

次に、微粉炭を混合して混合し、混合物のかさ密度を制御するために水と油を加えることもあります。混合された石炭混合物は、コークス炉バッテリーの上部にある石炭塔貯蔵バンカーに輸送されます。

コークス化のための石炭混合物調製の特別な技術には、(i)空気分離を利用した石炭の選択的破砕、(ii)コークス化前の石炭混合物の熱処理(予熱)、(iii)石炭混合物の部分練炭、および( iv)スタンピング用の石炭混合物の準備。

トップチャージの場合のチャージ方法は、通常、石炭チャージカーを使用した重力によるものです。刻印入りの場合、刻印入りの石炭ケーキはオーブンプッシャーサイドドアから装入します。

上部重力充電の場合、計量された量または比容積の石炭が石炭塔から充電車に排出され、充電車はバッテリーの上部を移動します。充電車は空の高温オーブン(「スポッティング」と呼ばれます)の上に配置され、充電ポートの蓋が取り外され、石炭は充電車のホッパーからオーブンに排出されます。充填中のオーブンからのガスの漏れを最小限に抑えるために、蒸気吸引を使用して、充填された石炭の上のスペースから収集メインにガスを引き込みます。

オーブンが満たされると、石炭のピークが充電ポートの真下に形成されます。これらのピークは、レベリングまたは「チャック」ドアと呼ばれるオーブンの側面にある小さなドアを介してプッシャーマシンによって挿入されるスチールレベリングバーによってレベリングされます。レベリングプロセスは、均一なコークス化を支援し、コークス化中に発生してガス収集システムに流れるガスのための明確な蒸気空間と出口トンネルを提供します。充填後、レベリングドアと上面の充電ポートが閉じられます。充電ポートは、合着と呼ばれる湿った粘土混合物で密閉することができます。吸引がオフになり、ガスはオフテイクシステムと収集メインに送られます。

熱蒸留(コークス化プロセス)は、コークス炉バッテリーと呼ばれるオーブンのグループで行われます。バッテリーは、高品質のシリカと他のタイプの耐火レンガで作られた共通の側壁を備えた20〜100個の隣接するオーブンで構成されています。通常、個々のコークス炉は、長さ11mから18.74m、幅0.35mから0.5m、高さ3.0mから7.4mです。隣接するオーブンを分離する壁、および各端壁は、一連の加熱煙道で構成されています。副産物のバッテリーの大部分は垂直方向の煙道を持っていますが、非常に古い設計のいくつかのバッテリーは水平方向の煙道を持っています。各オーブン壁に沿って多数の個別の煙道を含む垂直煙道バッテリーとは異なり、水平煙道システムの設計には、燃焼ガスを上から下に蛇行して運ぶ少数の水平煙道のみが含まれています。

暖房(火の下)システムは、(i)ジェットの下、および(ii)銃の煙道という2つの一般的なクラスに分類されます。アンダージェット加熱システムでは、煙道ガスはバッテリーの地下にある配管から各煙道に導入されます。各煙道へのガスの流れを計量し、制御することができます。ガン煙道システムは、オーブンの床線よりわずかに下の各壁の長さを延長する水平ガスダクトを通してガスを導入します。短いダクトは、各垂直煙道の下部にあるノズルブリックに上向きにつながっています。最新のバッテリーには、廃ガスの再循環を伴う2つの垂直煙道を備えたPVRシステムが装備されています。

いつでも、特定の壁の煙道の半分は燃焼ガスであり、残りの半分は燃焼煙道から熱交換器に、次に燃焼スタックに廃熱を運んでいます。 20〜30分ごとにバッテリーが「反転」し、前者の廃熱煙道が燃焼煙道になり、前者の廃熱煙道が廃熱煙道になります。このプロセスは、バッテリーブリックワークの溶融を回避し(火炎温度がブリックの融点よりも高い)、石炭塊のより均一な加熱を提供します。各オーブンは、オーブンの容量に応じて15トンから50トンの石炭を保持します。

オフテイク煙道は、破壊的な蒸留プロセス中に発生するガスを除去します。プロセス熱は、コークス化チャンバー間のガスの燃焼から発生します。バッテリー内の各オーブンの動作は周期的であり、その周期はコークス化期間と呼ばれます。バッテリーには通常、十分な数のオーブンが含まれているため、副産物の収量は本質的に連続的です。個々のオーブンは、コークス化サイクル中にほぼ等しい時間間隔で充放電されます。高炉コークスを製造するために15〜18時間、鋳物用コークスを製造するために25〜30時間コークス化を続けます。コークス化時間は、石炭混合物、含水率、燃焼不足率、およびコークスの望ましい特性によって決まります。

コークスのオフテイクが少ない場合、コークス化時間は高炉コークスの場合は24時間、鋳造コークスの場合は48時間に延長できます。コークス化温度は一般に900℃から1,100℃の範囲であり、高炉コークスを製造するための範囲の高い側にあります。

コークス化プロセス中、石炭装入物は加熱された壁面と直接接触し、集合体の「プラスチックゾーン」に発展します。熱エネルギーが吸収されると、プラスチックゾーンが厚くなり、チャージの中央に向かって融合します。揮発性ガスは、側壁からの熱の進行により、現像ゾーンの前に逃げます。コークス塊の中心で到達する最高温度は通常1,100℃から1,500℃です。この温度で、石炭塊からのすべての揮発性物質が蒸発し、高品質の冶金コークスを形成します。

約10mmの水柱の正圧を維持することにより、空気がオーブンに漏れるのを防ぎます。熱蒸留中に発生するガスと炭化水素は、オフテイクシステムを介して除去され、回収のために副産物プラントに送られます。

各オーブンは、コークス化期間の終わり近くに、通常は3番目または4番目に押し出されるときに、収集メインからダンパーオフされます。オーブンがダンパーオフされると、圧力を解放するためにスタンドパイプキャップが開かれます。開いたスタンドパイプから出る揮発性ガスは、自己発火に失敗すると発火し、オーブンが押されるまで燃焼します。一部のバッテリーでは、スタンドパイプが開いているときに両方のスタンドパイプ(ダブルメインバッテリーの場合)または充電蓋を開くことにより、オーブンの上部からドラフトが作成されます。ビーイングと呼ばれるこの方法では、オーブンが完全にコークス化されていない場合、濃い暗色の発光が発生する可能性があります。

コークス化期間の終わりに、オーブンの両端のドアが取り外され、白熱コークスがプッシャーマシンから延長されたラムによってオーブンのコークス側から押し出されます。コークスはコークスガイドを介して、バッテリーのコークス側を横断するクエンチカーと呼ばれる特別な鉄道車両に押し込まれます。急冷車は、通常、バッテリーの列の端にある急冷塔にコークスを運びます。急冷塔の内部では、空気にさらされた後も燃焼し続けないように、高温のコークスに水が吹き込まれています。急冷されたコークスは傾斜した「コークス埠頭」に排出され、余分な水を排出してコークスを適切な温度に冷却します。埠頭の下端に沿ったゲートは、コークスが破砕およびスクリーニングシステムに運ばれるコンベヤーベルトに落下する速度を制御します。

コークスドライクーリング(CDC)の場合、クエンチカーはコークスバケットカーとして知られています。 CDCシステムには、2段階のCDCチャンバー(予冷および冷却チャンバーを含む)、ボイラー、およびダスト回収ネットワークが含まれます。ホットコークスは、コークスをCDCプラントに輸送するバケットカーに押し込まれます。コークスは、CDCチャンバーの上部にある予冷チャンバーに投入されます。余分なダストは予冷エリアから移動し、ホットコークスはバッチで下の冷却チャンバーに投入されます。不活性ガス(通常は窒素)は、冷却室とボイラーの間の閉回路を循環し、そこでコークスからの熱が回収され、熱交換器で蒸気に変換されます。冷却されたコークスは、冷却チャンバーの底から排出されます。リンクhttp://www.ispatguru.com/dry-cooling-of-coke/の下の記事を参照してください。

バッテリーから収集された生のコークス炉ガスは、タール、アンモニア(通常は硫酸アンモニウムとして回収)、フェノール、ナフタレン、軽油、硫黄を除去するために処理されてから、オーブンを加熱するための燃料として使用されます。

コークス化中に発生したガスは、スタンドパイプを通ってコークス炉を出て、グースネックに入り、ダンパーバルブを通ってガス収集メインに移動し、ガスを副産物プラントに送ります。これらのガスは、初期の石炭投入量の20〜35重量%を占め、水蒸気、タール、軽油、重質炭化水素、およびその他の化合物で構成されています。

生のコークス炉ガスは、760℃から870℃と推定される温度でオーブンを出て、グースネックにリサイクルされたフラッシング液を噴霧することによって衝撃冷却されます。このスプレーは、ガスを80℃から100℃に冷却し、タールを沈殿させ、さまざまな蒸気を凝縮し、凝縮した化合物の運搬媒体として機能します。これらの製品はデキャンターで液から分離され、その後処理されてタールおよびタール誘導体が生成されます。

次に、ガスは最終的なタール抽出器または電気集塵器のいずれかに渡され、追加のタールが除去されます。ガスがタール抽出器を出るとき、生のコークス炉ガスに元々存在していたアンモニアの75%と軽油(主にベンゼン、トルエン、キシレン)の95%を運びます。

アンモニアは、吸水による水溶液または硫酸アンモニウム塩として回収されます。硫酸アンモニウムは、5%から10%の硫酸の溶液を含む飽和器で結晶化され、エアインジェクターまたは遠心ポンプによって除去されます。塩は遠心分離機で乾燥され、除去されます。

約60℃で飽和器を出たガスは、最終的な冷却器または凝縮器に運ばれ、そこで通常、間接的な熱交換によって約24℃に冷却されます。冷却されたガスは、軽油またはベンゾールスクラバーに送られ、その上を循環します。吸収媒体として機能するウォッシュオイルまたはコールタールオイルと呼ばれる重質石油画分。ガスが塔を通って上向きに流れる間、オイルは充填された吸収塔の上部に噴霧されます。洗浄油は、軽油でその重量の約2%から3%を吸収し、ガス中の軽油蒸気の約95%の除去効率があります。濃厚な洗浄油は、向流スチームストリッピングカラムを通過します。蒸気と軽油の蒸気は、スチルから熱交換器を通って復水器と水分離器に上向きに通過します。軽油は、原油として販売することも、ベンゼン、トルエン、キシレン、および溶剤ナフサを回収するために処理することもできます。

タール、アンモニア、軽油を除去した後、ガスは多くのコークス炉プラントで最終的な脱硫プロセスを経て、燃料として使用される前にH2Sが除去されます。コークス炉ガスは、4400 kcal/cumのオーダーのかなり高い発熱量を持っています。リンクhttp://www.ispatguru.com/coke-oven-by-product-plant/およびhttp://www.ispatguru.com/coke-oven-gas-generation-and-usage/の下の記事を参照してください。

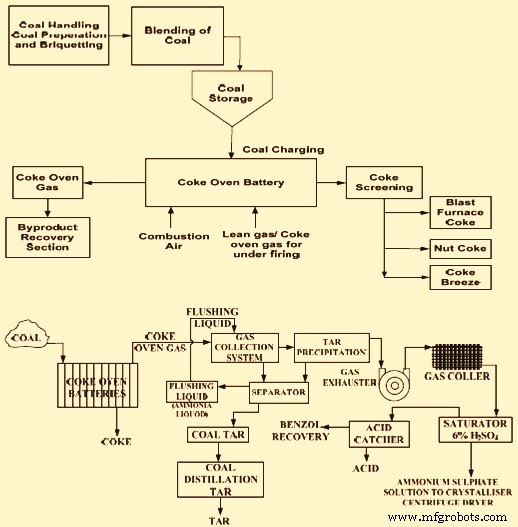

副産物のコークス炉プラントの典型的なフロー図を図1に示します。

図1副産物のコークス炉プラントの典型的なフロー図

環境問題

コークス炉は、一時的な空気放出の主な原因です。コークス化プロセスでは、粒子状物質(PM)、揮発性有機化合物(VOC)、多核芳香族炭化水素(PAH)、メタンが約100 gm /トンのコークス、アンモニア、一酸化炭素、硫化水素(H2S)(50〜80 gm)で放出されます。 /プッシュ操作からのコークス1トン)、シアン化水素(HCN)、および硫黄酸化物(SOx)(フィード中の硫黄の30%を放出)。副産物の回収作業でも、かなりの量のVOCが放出される可能性があります。生産されるコークス1トンあたり、約0.7〜7.4 kgのPM、2.9 kgのSOx(0.2〜6.5 kgの範囲)、1.4 kgの窒素酸化物(NOx)、0.1 kgのアンモニア(NH3)、および3kgのVOC蒸気回収システムがない場合、(2 kgのベンゼンを含む)大気中に放出される可能性があります。

石炭の取り扱い作業は、粒子状物質の負荷の約10%を占める可能性があります。石炭の充填、コークスの押し出し、および急冷は、粉塵の主な排出源です。

廃水は、処理されたコークス1トンあたり0.3から4cumの範囲の平均速度で生成されます。主要な廃水流は、コークス炉ガスの冷却と、アンモニア、タール、ナフタレン、フェノール、および軽油の処理から発生します。プロセス廃水には、10 mg / lのベンゼン、1,000 mg / lの生物化学的酸素要求量(BOD)(4 kg / tのコークス)、1,500〜6,000 mg / lの化学的酸素要求量(COD)、200 mg/lの総浮遊固形物、および150〜2,000 mg / lのフェノール(0.3〜12 kg / tのコークス)。廃水には、かなりの濃度(最大30 mg / l)のPAH、アンモニア(0.1〜2kg窒素/tコークス)、およびシアン化物(0.1〜0.6 kg / tコークス)も含まれています

コークス製造施設では、コークス風(平均1 kg / tの製品)以外のプロセス固形廃棄物が発生します。ほとんどの固形廃棄物には、ベンゼンやPAHなどの有害成分が含まれています。懸念される廃棄物の流れには、コールタール回収(通常はコークス0.1 kg / t)、タールデカンター(コークス0.2 kg / t)、タール貯蔵(コークス0.4 kg / t)、軽油処理(0.2 kg / t)からの残留物が含まれます。コークスのt)、廃水処理(0.1 kg / tのコークス)、ナフタレンの収集と回収(0.02 kg / tのコークス)、タール蒸留(0.01 kg / tのコークス)、および廃水の生物学的処理からのスラッジ。

製造プロセス