ホーニング、そのプロセスパラメータ、タイプ、およびその利点とは何ですか?

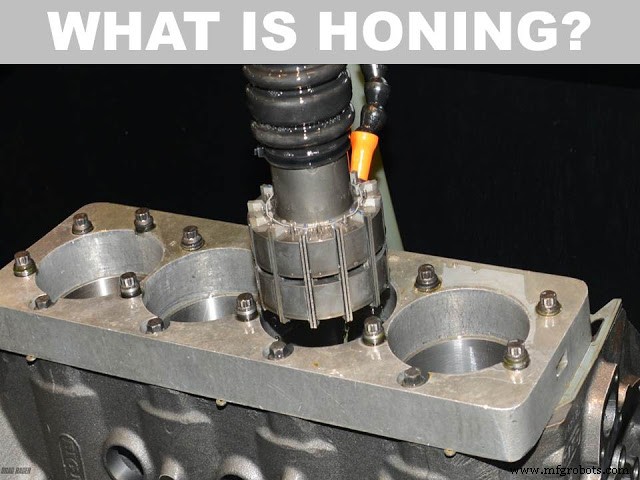

機械部品や製品の精度は、エンジニアにとって最も一般的な懸念事項です。彼らは、最小限の許容誤差で高精度の部品を提供する技術の開発に継続的に取り組んでいます。ホーニングは、より良い表面仕上げと高精度のワークピースを提供するために使用されるこれらのプロセスの1つです。これは仕上げであり、研磨材を使用して丸い穴を仕上げるために使用される超仕上げプロセスと言えます。  このプロセスでは、酸化アルミニウム、炭化ケイ素、ダイヤモンドなどの研磨材で覆われた円筒形のマンドレルを使用します。このツールホーンと呼ばれます。このツールは、回転運動と往復運動を組み合わせて、静止したワークピースの全長で材料を除去しました。工具はそれ自体の軸で回転し、円筒形の穴の中で往復運動して、ワークピースの全長をカバーします。主にホーニングは、穴あけまたはボーリング後のフォローアッププロセスと見なされます。外面の仕上げに使用されることもあります。

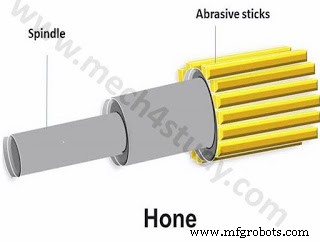

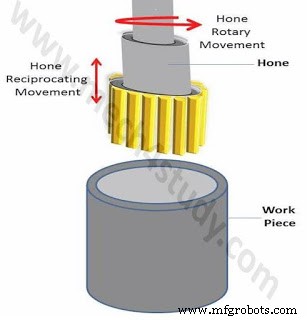

このプロセスでは、酸化アルミニウム、炭化ケイ素、ダイヤモンドなどの研磨材で覆われた円筒形のマンドレルを使用します。このツールホーンと呼ばれます。このツールは、回転運動と往復運動を組み合わせて、静止したワークピースの全長で材料を除去しました。工具はそれ自体の軸で回転し、円筒形の穴の中で往復運動して、ワークピースの全長をカバーします。主にホーニングは、穴あけまたはボーリング後のフォローアッププロセスと見なされます。外面の仕上げに使用されることもあります。

ホーニングとは何ですか?

ホーニングは、マイクロチップの形で金属を除去するため、機械加工プロセスと見なすことができます。 「ホーニング」という言葉は、「ホーン」という言葉から生まれました。ホーンは、研磨材をまとった円筒形の工具に使用されます。この研磨材は、マンドレルに取り付けられたスティックの形で使用されます。しかし、今日では、ダイヤモンドとカーボンボロンの亜硝酸塩グリットが、たった1回のストロークで操作を完了するために使用されています。このプロセスは、円筒穴の正確な寸法を実現するために使用されます。エンジンシリンダーの仕上げに最適です。研磨剤を含浸させたプラスチックで作られた工具の仕上げ歯車に使用されることもあります。

ホーニングプロセスでは、身なりのよい(研磨粒子を含む)円筒形ツールがそれ自体の軸で回転します。工具径はワーク内径とほぼ同じです。このツールはそれ自体の軸で回転し、また往復運動するため、マイクロチップの形で材料を取り除くことができます。約0.25〜1.5ミクロンの許容誤差を達成できます。このカッティングは、ワークピースにクロスレイハッチングパターンを形成します。

ホーニングプロセスでは、身なりのよい(研磨粒子を含む)円筒形ツールがそれ自体の軸で回転します。工具径はワーク内径とほぼ同じです。このツールはそれ自体の軸で回転し、また往復運動するため、マイクロチップの形で材料を取り除くことができます。約0.25〜1.5ミクロンの許容誤差を達成できます。このカッティングは、ワークピースにクロスレイハッチングパターンを形成します。

|

| ホーニングプロセス |

プロセスパラメータ:

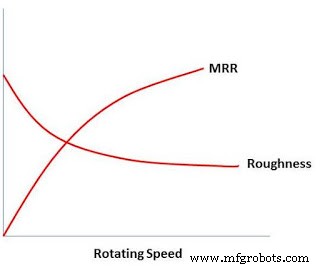

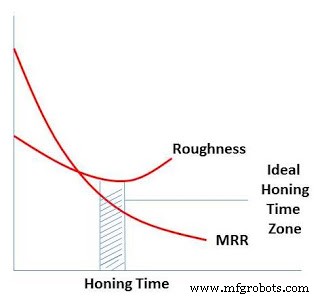

ツールのRPM: 工具速度が上がると、金属除去率が上がり、表面粗さが減ります。 ホーニング時間: ホーニング時間を長くすると、表面粗さがある程度減少し、開始すると表面粗さが増加します。最大の金属除去率で最小の表面粗さを与えるように選択されます。

ホーニング時間: ホーニング時間を長くすると、表面粗さがある程度減少し、開始すると表面粗さが増加します。最大の金属除去率で最小の表面粗さを与えるように選択されます。  ホーニングスティックの圧力:

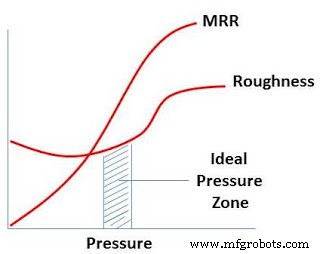

ホーニングスティックの圧力: 単位圧力の変化に伴う金属除去率と表面粗さの変化をグラフに示します。ホーニングスティックの圧力は、金属除去率が最も高く、粗さが最小になるように選択されます。

ストロークの長さ: ストロークの長さは、作業長全体をカバーできる十分な長さである必要があります。

ストロークの長さ: ストロークの長さは、作業長全体をカバーできる十分な長さである必要があります。

タイプ:

ホーニングは2つのタイプに分類できます。手動ホーニング:

このタイプのホーニングでは、ホーンが連続的に回転し、ワークピースが手動で前後に移動します。このプロセスは、今日ではめったに使用されません

マシンホーニング:

ホーニングが回転運動と往復運動を組み合わせて実行し、機械ホーニングと呼ばれる手動の相互作用が少ないホーニングプロセス。機械の種類に応じて、このプロセスは2つの種類に分類できます

利点:

- 複雑でないまたは低コストの備品 。

- 非常に正確です。

- 長い穴と短い穴の両方に使用できます。

- 元のボアの中心線を維持します。

- 硬さに関係なく、どのような素材でも仕上げることができます。

これはすべて、ホーニングプロセス、その動作、タイプ、プロセスパラメータ、およびその利点に関するものです。この記事に関して質問がある場合は、コメントして質問してください。この記事が気に入ったら、ソーシャルネットワークで共有することを忘れないでください。より有益な記事については、当社のWebサイトを購読してください。読んでくれてありがとう。

製造プロセス