非伝統的な機械加工プロセス:要件、タイプ、長所と短所

今日は、非伝統的な機械加工プロセスの要件、タイプ、長所と短所について学びます。機械加工は、金属の成形と成形の最も重要なプロセスの1つです。ほとんどの場合、すべての製造プロセスで使用されます。従来の機械加工プロセスでは、ツール ワークピースと直接接触しています。従来の機械加工には、工具の摩耗、複雑な表面の効率的な加工ができない、表面仕上げの低下など、多くの欠点と制限があります。従来の機械加工プロセスは、ワークの硬度のために制限されます。従来の機械加工で硬い表面を加工するには、不経済な場合もあれば入手できない場合もある、より硬い工具材料が必要でした。従来の機械加工のこれらの制限は、非従来の機械加工プロセスによって取り除くことができます。これらの機械加工プロセスでは、レーザー、化学、電子、水力エネルギーなど、他のいくつかの型にはまらないエネルギー源が使用されます。

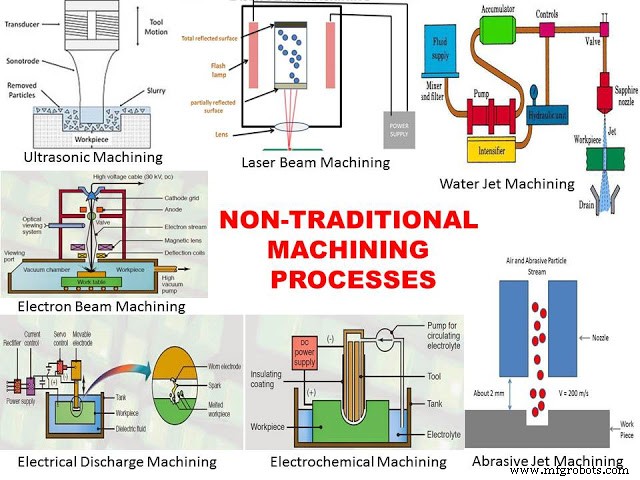

非従来型の機械加工プロセス:

非伝統的な機械加工プロセスを開発するための主な要件のいくつかは次のとおりです。- 硬すぎる材料の加工。

- 複雑なパーツの形成。

- より良い表面仕上げと無視できる許容誤差が必要です。

- ワークピースは熱に敏感であるか、温度によってワークピースの内部特性が変化する可能性があります。

- ワークピースは細すぎて柔軟性があり、クランプできません。

タイプ:

非伝統的な機械加工プロセスのいくつかの重要なタイプ。

放電加工プロセス:

この機械加工プロセスでは、電気火花が機械加工のツールとして使用されます。これは、電気火花の存在下で金属表面から金属バリを除去することと同じです。この過程で、ワークと工具の間に電気火花が発生します。この火花は、金属加工物を希望の形に切断するための切削工具として使用されました。ツールとワークピースの両方が誘電性流体に配置され、スパークを加速し、それらの間のチップ粒子を除去します。金属の除去は、火花の侵食と気化によって行われます。

電解加工プロセス:

これは、電気化学的溶解によって金属が除去される非伝統的な機械加工プロセスです。電気めっきの逆です。このプロセスでは、ツールとワークピースの両方が電解液に入れられます。一般的に、NaClを水に入れると電解質になります。ツールはカソードとして機能し、ワークピースはアノードとして機能します。それらの間に高電圧DC電流が印加されると、金属はアノードから消耗し、カソードでめっきされます。一般に、カソードで水素メッキされ、アノードから除去された金属は、Cl-イオンと結合することによってスラグを形成します。このスラグは、何らかの洗浄システムによって電解液から除去されます。

超音波加工プロセス:

名前が示すように、このプロセスは機械加工に超音波振動エネルギーを使用します。このプロセスでは、低振幅の高周波振動を生成する超音波が使用されます。この振動は、ワークピースとツールの間にある研磨粒子の駆動力として機能します。研磨粒子は水と混合し、水ベースのスラリーを形成します。この高周波超音波振動は、このスラリーにエネルギーを伝達し、研磨粒子を加速して、脆いワークピースに衝突し、衝突面で材料を除去します。この高周波超音波は、高周波電源によって発生します。

研磨ジェット加工プロセス:

この機械加工プロセスでは、大量の研磨粒子がワークピースに向かって押し出され、侵食によって打撃面から金属が除去されます。金属除去プロセスは、研磨粒子の脆性破壊とマイクロカッティング作用により行われます。研磨粒子の輸送媒体として機能する高速ガスによって運ばれる研磨粒子。この加工は主に硬い材料の加工に使用されます。

レーザー加工プロセス:

この機械加工プロセスでは、金属の除去にレーザーまたは光エネルギーを使用します。このプロセスでは、高濃度のレーザービームがワークピースに衝突し、衝突面で熱エネルギーを生成します。この熱エネルギーは、金属粒子の溶融と蒸発によって金属を除去するために使用されます。このプロセスは、金属材料と非金属材料の両方を加工するために使用できます。

電子ビーム加工プロセス:

レーザー加工と同じですが、このプロセスでは高濃度の電子ビームが使用されます。この高濃度の電子ビームは、作業面に当たり、熱エネルギーを生成します。金属は、接触面からの金属粒子の溶融および蒸発によって除去されます。この電子ビームは、電子銃によって生成され、磁気レンズ、電磁レンズ、離反コイルを通過し、最終的に作業面に衝突します。打撃点では、電子の運動エネルギーが熱エネルギーに変換され、さらにワークピースの加工に使用されます。このプロセス全体は真空中で行われます。そうでない場合、電子粒子は空気粒子と衝突し、作業面に衝突する前にエネルギーを失います。

ウォータージェットおよび研磨ウォータージェット加工プロセス:

ウォータージェット加工は、環境にやさしい、従来とは異なる加工プロセスです。このプロセスでは、高速ウォータージェットを使用してワークピースを加工します。このプロセスでは、高速ウォータージェットが作業面に衝突し、水粒子による侵食により金属が除去されます。主に軟質材の加工に使用されます。硬い材料を加工するために、水流に研磨粒子が追加されます。これらの研磨粒子は水の切断能力を高め、硬い材料の切断に使用できます。

長所と短所:

利点:

- 高精度と表面仕上げを提供します。

- 物理的な工具は使用されないため、工具の摩耗は発生しません。

- チップを生成したり、微細なチップを生成したりすることはありません。

- これらは動作が静かです。

- 簡単に自動化できます。

- どんな複雑な形状でも加工できます。

デメリット:

- 初期費用またはセットアップ費用が高い。

- 高度な熟練労働者が必要です。

- 金属除去率が低い。

- 機械加工にはより多くの電力が必要です。

- 大量生産には経済的ではありません。

これはすべて、非伝統的な機械加工プロセス、要件、タイプ、長所と短所に関するものです。この記事に関して質問がある場合は、コメントして質問してください。この記事が気に入ったら、ソーシャルネットワークで共有することを忘れないでください。より興味深い記事のために私たちのチャンネルを購読してください。

製造プロセス