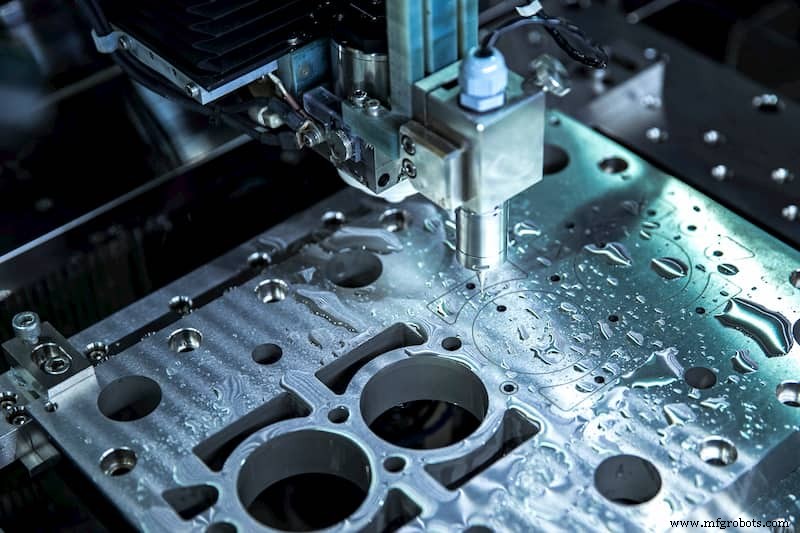

CNC加工の工程区分と順序

工程計画とは、工程全体を指し、工程の性質や特定の表面の処理によって判断することはできません。たとえば、一部の位置決め基準面は、中仕上げ段階または荒加工段階で非常に正確に処理する必要があります。場合によっては、寸法連鎖変換を避けるために、仕上げ段階で、特定の二次表面の半仕上げを手配することもできます.

部品表面の処理方法と処理段階を決定した後、同じ処理段階での各表面の処理をいくつかのステップに組み合わせることができます。

処理手順の分割方法

CNC 工作機械で加工される部品は、一般に工程集中の原則に従って工程に分割されます。分割の方法は次のとおりです。

1) 使用するツールに応じて分割

同一工具で完結する工程を作業手順とする分割方式で、加工面数が多い場合に適しています。マシニング センターでは、この方法を使用して完了することがよくあります。

2) ワークの設置数で割る

部品の1回のクランプで完了する技術的なプロセスをプロセスとして取り上げます。加工内容の少ない部品に適しています。部品の加工品質を確保することを前提に、すべての加工内容を 1 回のクランプで完了できます。

3) 荒削りと仕上げで分ける

荒加工で完結する工程部分を1工程とし、仕上げ加工で完結する工程部分を別工程とする。この分割方法は、強度と硬度が必要な部品、部品の熱処理または高精度が必要な部品、内部応力を効果的に除去する必要がある部品、および加工後の変形が大きい部品に適しており、粗加工段階と微細加工段階に分ける必要があります。

4) 処理位置に応じて、同じプロファイルを完了するプロセスの一部がプロセスと見なされます。

加工面が多く、より複雑な部品の場合、CNC加工、熱処理、および補助手順の順序を合理的に配置し、手順間の接続の問題を解決する必要があります。 2. 加工手順の分割の原則 部品は複数の面で構成され、これらの面には独自の精度要件があり、各面間には対応する精度要件があります。 .

原則 処理の流れ

部品の設計精度要件を満たすために、処理シーケンスの配置は特定の原則に従う必要があります。

1) 最初に粗く、次に洗練

各面の加工手順は、部品の加工面の精度と表面品質を徐々に向上させる目的で、荒削り、中仕上げ、仕上げ、および仕上げの順序で実行されます。部品のすべての表面がCNC工作機械で処理される場合、プロセスの配置は通常、荒加工、中仕上げ、および仕上げの順序で実行されます。つまり、すべての荒加工が完了した後に中仕上げと仕上げが実行されます。荒加工では、ほとんどの取り代をすばやく取り除き、各面を順番に仕上げることができるため、生産効率が向上し、部品の加工精度と表面粗さが確保されます。高い位置精度が要求される加工面に適しています。これは絶対ではありません。例えば、部品の剛性や変形、寸法精度などを考慮し、高い寸法精度が要求される加工面については、荒削り、中仕上げ、仕上げの順で加工面を考えることもできます。実施。高精度が要求される加工面では、荒加工と仕上げ工程の間に部品をしばらく放置して、荒加工後の部品の表面応力を完全に解放し、部品の応力と変形の程度を確認することをお勧めします。部品の表面を減らすことができ、部品の加工精度を向上させるのに役立ちます.

2) P 最初にデータム平面を処理

加工開始時は必ず仕上げ基準面を加工します。位置決め基準面が正確なため、クランプ誤差が少ない。そのため、どの部品の加工においても、位置決め基準面は常に荒加工と半仕上げ加工が施されています。機械加工、必要に応じて仕上げ加工、例えばシャフト部品は、常に位置決め基準面で荒加工と半仕上げ加工を行ってから仕上げ加工を行います。たとえば、シャフト パーツは常に最初に中心穴を加工してから、中心穴のサーフェスと位置決め穴を正確な基準として、穴システムとその他のサーフェスを加工します。複数の精密データム面がある場合、データム面の処理は、データム変換の順序と、処理精度を徐々に向上させる原則に従って配置する必要があります。

3) ふ エースファースト、ホールセカンド

ボックス、ブラケット、機械本体、その他の部品の場合、平面の外形サイズが大きくなり、平面の位置決めがより安定して信頼できるため、最初に平面を加工してから穴を加工する必要があります。このように、その後の加工では安定した信頼性の高い平面を位置決め基準面とするだけでなく、平面での穴加工により加工が容易になり、穴加工精度の向上にもつながります。一般に、部品の加工位置によって工程を分けることができます。一般に、単純な幾何学的形状が最初に処理され、次に複雑な幾何学的形状が処理されます。低精度部品が最初に処理され、次に高精度部品が処理されます。平面が最初に処理され、穴は後で処理されます。

4) ふ まず内側から外側へ

精密スリーブの場合、外円と穴の同軸度が必要です。一般に、最初に穴、外側の円の原則が採用されます。つまり、外側の円を位置決め基準として使用して穴を加工し、次に精度の高い穴を位置決め基準として使用して外側の円を加工します。外側の円と穴の間の高い同軸度要件を確保できる円形で、使用される固定具の構造も非常に単純です。

5) R 工具交換回数の削減

CNC 加工では、加工順序は、できるだけ工具が加工位置に入る順序で配置する必要があります。

製造プロセス