CNCフライス加工プロセスで注意を払うべき問題は何ですか?

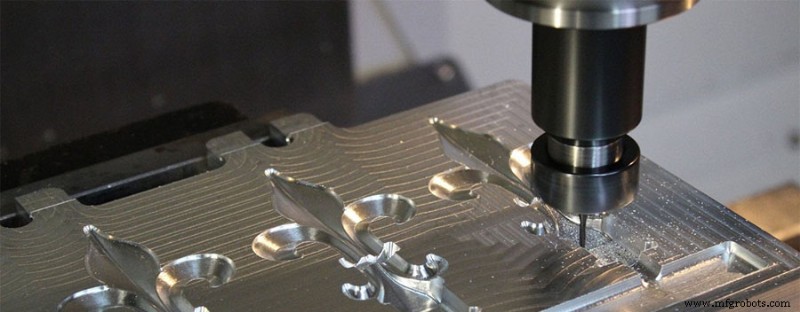

正面フライス加工、ショルダー フライス加工、プロファイル フライス加工、キャビティ フライス加工、スロット フライス加工、旋削フライス加工、ねじ切りフライス加工、プランジ フライス加工、ランプ フライス加工、円弧補間フライス加工をマシニング センターで行うことができます。近年、マシニングセンタの用途が拡大しています。そして、フライス加工はマシニングセンターの最も一般的な加工方法です。 CNCフライス加工の内容を選択するときは、CNCフライス盤の利点と重要な役割を十分に活用する必要があります。以下に、フライス加工で注意すべき問題点を簡単に紹介します。

1. C よろしく おお f M 病気 D 反射

フライス加工では、工具の回転方向に沿って、または工具の回転方向に対してワークピースを送り込むことができます。これは、切削の開始と終了の特性に影響を与えます。工作機械、治具、ワークピースの要件に関係なく、ダウン フライス加工が推奨される方法です。ただし、工具をワークに押し込むと、送り速度が不規則に増加するため、切削厚が大きくなりすぎて工具がつぶれます。このような用途では、アップカットフライス加工を選択する必要があります。また、取代が大きく変わる場合は、アップミリングを選択した方が有利です。

2.ツール D 直径 あ 第 P 位置

フライスカッターの直径の選択は、通常、ワークピースの幅と工作機械の有効出力に基づいています。特に正面フライス加工を行う場合、良好な切りくず形成と適切な刃先負荷を確保するのに役立つため、ワークピースのフライス幅がフライスカッターの直径の決定に直接影響します。理想的には、フライスカッターの位置は常にわずかに中心からずれている必要があります。これは、この時点で各ブレードによって形成されるカットが非常に小さく、ブレードの入口と出口が切りくずの形成を助長し、衝撃荷重を防ぐためです。

しかし、工具が完全に中心に配置されている場合、刃先が切り込みに出入りするとき、平均半径方向の力が方向に変化し続け、工作機械のスピンドルが振動し、ブレードが破損して、表面品質が低下する可能性があります. .ワークピースに対するフライスカッターの位置、切削工具、およびカッターの歯との接触はすべて、プロセスを正常に完了するための非常に重要な要素です。

3.エントリー あ 第 え 終了 C 条件

(1) フライスカッターの刃が切り込みに入るたびに、刃先に衝撃負荷がかかる場合があります。これは、切りくずの断面、被削材の材質、および切りくずの種類によって異なります。フライス加工では、刃先と被削材の間の初期接触と最終接触のタイプが適切であることが非常に重要です。さらに、工具の正確な位置決めも刃先の出入りに重要です。

(2) ワークの幅がフライスカッターの直径以上である

この場合、ツールの中心線はワークピースの幅の完全に外側にあり、ブレードが切り込むときにツールの最も外側の先端が強く影響を受けます。これは、ツールの最も敏感な部分が影響を受けやすいことを意味します。初期衝撃荷重。ブレードも切り込みから離れ、先端の接触のみを維持します。これは、切断力がブレードの最も外側の端に完全に適用され、ブレードがワークピースから突然離れるまで続くことを意味します。これが衝撃除荷力です。 /P>

(3) フライスカッターの直径はワークピースの幅よりわずかに大きい

この場合、工具の中心線とワークのエッジは同じ直線上にあります。切りくずの厚さが最大になると、ブレードが切り口から離れ、ブレードが切り込むときと切り出すときの衝撃荷重が非常に高くなります。

4 T 彼 あ メリット おお f T 彼 M 病気 P プロセス

(1) 通常の機械加工に比べ、加工時間が短縮でき、生産効率と工作機械の稼働率が向上します。

(2) 工作物の熱変形が少なく、加工精度が高く、表面品質が良く、加工技術の幅が広く、薄肉、剛性が低く、熱変形しやすい部品の加工に適しています。

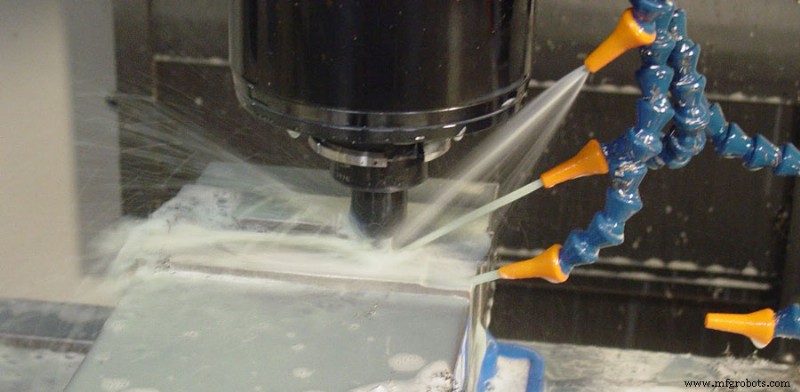

(3) 高速加工機の工具冷却は、特殊高速切削油によるオイルミストセミドライ冷却を採用し、潤滑油の供給量を最小限に抑えています。ワークの表面に薄い油膜が形成されるため、クーラントや空冷を使用する従来の方法と比較して、ワークの表面品質を大幅に向上させることができます。

5 T 彼 S 選挙 おお f H くっ- S おしっこ C つぶやく おお イル

(1) 銅、アルミニウム合金、非鉄金属、軽金属を切断する場合、切断力と切断温度は高くありません。耐摩耗剤の割合が低く、耐食性に優れた、銅およびアルミニウム合金用の特別な切削油を選択できます。

(2) 合金鋼を切削する場合、ブローチ加工やねじ切り加工など、切削量が少なく表面粗さが小さい場合、極圧性能に優れた切削油が必要な場合、硫化脂肪酸エステルを主添加剤とする極圧切削油を使用することができます。

(3) 鋳鉄や青銅などの脆性材料の場合、切削時に切りくずが発生しやすく、切削油とともに流れやすく、工作機械のレールに流れ込み、部品の損傷の原因となります。冷却性と洗浄性の良い切削油を使用し、ろ過をしっかりと行ってください。 .

(4) チタン合金を切削する場合、切削油の極圧性能が非常に要求されます。さらに、機械加工プロセス中の水素脆化と構成刃先の問題を防ぐために、オイルの流動性と腐食特性に関する包括的なテストを実施する必要があります。

製造プロセス