ガス溶接とは - 部品、プロセス、用途

ガス溶接とは?

ガス溶接は、燃料ガスを燃焼させて熱を発生させる液体状態の溶接プロセスの一種です。この熱は、接合部を形成するために一緒に保持されている溶接プレートの界面を溶かすためにも使用されます。このプロセスでは、主にオキシアセチレンガスが燃料ガスとして使用されます。

このプロセスは、フィラーの助けを借りて、または使わずに行うことができます。溶加材を使用する場合は、手動で溶接領域に直接挿入します。

簡単に言うと、ガス溶接は、燃料ガス (アセチレンなど) の燃焼によって発生する熱を使用して、金属を切断および/または接合するプロセスです。 ガス溶接は、用途が広いため、最も重要なタイプの溶接の 1 つです。

これは、熱ベースの溶接の最も古い形式の 1 つであり、多くの業界で今でも選択肢となっています。

この溶接方法の人気の理由は、その使いやすさと低コストにあります。ガス溶接プロセスは比較的簡単に実行でき、必ずしも熟練した溶接工を必要としません.

アセチレンなどの燃料を使用すると、炎は 5700°F (3200°C) をわずかに超える温度に達することがあります。この温度は、アーク溶接機から得られる温度よりも低いですが、多くの種類の修理や建設作業で言及されている利点は、この欠点を上回ります.

ガス溶接の仕組み

ガス溶接は、多くの産業で使用されている最も古いタイプの熱ベースの溶接の 1 つです。素材の端を加熱して金属と接合し、溶かして融着させます。非常に高温で燃焼する多くのガスがあり、これは可能です.

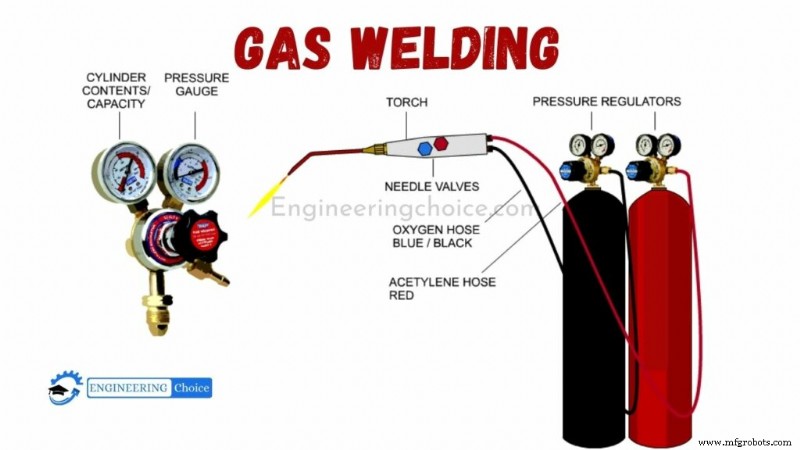

ガス溶接プロセスは、アーク溶接に比べて非常に簡単です。このプロセスでは、すべての機器が慎重に接続されます。ガスボンベと酸素ボンベは、圧力調整器を介して溶接トーチに接続されています。次に、バーナーに供給されるガスと酸素の圧力を調整して、適切に混合します。

炎はストライカーによって点火されます。トーチの先端が下を向いていることに注意してください。炎は、溶接トーチのバルブを介して制御されます。自然炎、浸炭炎、酸化炎など溶接条件に合わせて火炎を調整してください。これで、溶接トーチが線に沿って移動し、ジョイントが作成されます。これにより、インターフェイス パーツが永続的に結合されます。

ガス溶接タイプ

いくつかのガス溶接方法がありますが、最も一般的な方法は、酸素アセチレン溶接または酸素ガソリン溶接と呼ばれます。ガス溶接は、非鉄金属 (鉄を含まない) と鉄金属の両方を溶かすことができ、溶接に電気を必要としません。

酸素アセチレン溶接では、酸素と燃料ガス (通常はアセチレン) の組み合わせが使用され、主に薄い金属セクションの溶接に使用されます。

酸素ガソリン溶接では、酸素とガソリンの組み合わせが使用されます。この方法は、鋼のトーチ切断ではアセチレンよりも効果的です。

ガス溶接の主要部分

ガス溶接システムの主要コンポーネントのいくつかは推測できますが、他に必要な部品は何ですか?

見てみましょう:

- 燃料シリンダー: ガス溶接システムの最も重要な部分の 1 つは、燃料ガスです。これは通常、シリンダーに保管されます。シリンダーは密封され、圧縮された燃料シリンダーの弱体化を防ぐために重いゲージの鋼で作られています。これらの円柱は通常、黄褐色に着色されています。

- 酸素ボンベ: ガス溶接システムのもう 1 つの重要な構成要素は、純粋な酸素の絶え間ない供給です。酸素ボンベは、溶接に必要な圧縮酸素を保持します。酸素ボンベと燃料ボンベはどちらも、それぞれのガスの圧力に耐えるように作られています。これらは通常、常にではありませんが、黒く塗られています。

- 圧力調整器: 燃料ガスと酸素ガスはどちらも高圧で貯蔵されるため、溶接プロセス中に安全に使用するには、圧力を下げる方法が必要です。ここで圧力調整器が役に立ちます。通常、装置は 70 ~ 130 KN/M 2 の一定圧力で酸素を供給します。 7-103 KN/M 2 のガス .

- 制御弁: 両方のガスには別々の制御バルブがあります。コントロール バルブは、シリンダーから放出されるガスの量を制御するために使用されます。制御弁は、燃料と酸素の比率を制御するためにも重要です。

- ミキシング チャンバー: 名前が示すように、この装置は燃料と酸化剤を安全に混合するために使用されます。コントロール バルブを使用して、シリンダーからミキサー チャンバーへのガスの流れを調整します。

- 溶接トーチ: これは、ガス溶接機の「仕事の終わり」です。通常、これにはミキサー チャンバーとコントロール値も含まれます。トーチのもう一方の端には、溶接機の作業を容易にするために燃料と酸素の混合物を一緒に燃焼させるノズルがあります。

ガス溶接の応用

いくつかの重要なアプリケーションは次のとおりです:

- ほとんどの鉄および非鉄金属、炭素鋼、合金鋼、鋳鉄、アルミニウムおよびその合金、ニッケル、マグネシウム、銅およびその合金の接合用

- 薄い金属の接合用。

- 自動車および航空宇宙産業における金属の接合

- 板金加工工場での金属の接合

- 比較的ゆっくりとした加熱と冷却が必要な素材を接続する

ガス溶接の利点

ガス溶接の利点は次のとおりです。

- さまざまな金属の結合に使用できます。 鉄と非鉄金属の溶接は、ガス溶接で行うことができます。これは、他の溶接方法に比べて最も重要な利点の 1 つです。

- 電気は不要: アーク溶接などの他の一般的な溶接技術と比較して、ガス溶接は作業に電気を必要としません。そのため、電気が利用できない地域ではガス溶接が使用されることがあります。

- 温度管理の改善: ガスの炎を調整することで、ガス溶接では溶接部の金属の温度をより細かく制御できます。

- 溶加材の堆積をより詳細に制御: アーク溶接とは異なり、ガス溶接では熱源と溶加材が異なります。これにより、溶加材の堆積速度をより正確に制御できます。

- 低コストの機器: 他のタイプの溶接と比較して、ガス溶接は初期資本がほとんど必要ありません。さまざまな用途で非常に役立ちます。

- スペシャリスト/プロの労働は不要: ガス溶接は高度な専門知識を必要としません。これにより、ガス溶接機を見つけやすくなり、人件費を削減できます。

- ガス溶接装置は持ち運びに便利です。 他のタイプの溶接とは異なり、ガス溶接は持ち運びや取り扱いが比較的簡単です。

ガス溶接のデメリット

デメリットには以下が含まれますが、これらに限定されません:

- 厚いセクションには適していません。

- ガス溶接は表面仕上げが悪い。これは、美観が重要な場合、通常、溶接には溶接後の仕上げが必要であることを意味します。

- 高張力鋼には使用できません。これは、その性質上、加熱ゾーンが基材の機械的特性に影響を与える可能性があるためです。

- 他の溶接方法と比較して、熱と金属の接合速度が低下します。

- アーク溶接の沸点に達しない

- 専用のフラックス保護システムはありません。これは、非常に深刻な溶接欠陥につながる可能性があります。

製造プロセス