鍛造とは - 定義、プロセス、およびタイプ

鍛造とは?

鍛造は、ハンマーで叩いたり、プレスしたり、転がしたりして金属を成形する製造プロセスです。これらの圧縮力は、ハンマーまたはダイで供給されます。鍛造は、多くの場合、冷間、温間、または熱間鍛造を行う温度に従って分類されます。

幅広い金属を鍛造できます。鍛造に使用される代表的な金属には、炭素鋼、合金鋼、ステンレス鋼などがあります。アルミニウム、真鍮、銅などの非常に柔らかい金属も鍛造できます。鍛造プロセスは、無駄を最小限に抑えて優れた機械的特性を持つ部品を製造できます。

基本的なコンセプトは、元の金属を所望の幾何学的形状に塑性変形させて、耐疲労性と強度を高めることです。このプロセスは、部品を大量生産し、最終製品で特定の機械的特性を達成する能力を備えているため、経済的に健全です。

鍛造は何千年もの間、鍛冶屋によって行われてきました。伝統的な製品は、台所用品、ハードウェア、ハンドツール、刃物、シンバル、ジュエリーでした.

産業革命以来、鍛造部品は、部品に高い強度が要求される機構や機械で広く使用されています。このような鍛造品は通常、ほぼ完成した部品を実現するために追加の処理 (機械加工など) を必要とします。今日、鍛造は世界的な主要産業です。

鍛造の歴史

鍛造は何千年もの間、鍛冶屋によって実践されてきました。青銅器時代には、最初は青銅と銅が最も一般的な鍛造金属でした。その後、温度を制御する能力と鉄の製錬プロセスが発見されると、鉄が主要な鍛造金属になりました。

伝統的な製品には、キッチン用品、ハードウェア、ハンドツール、刃物が含まれます。産業革命により、鍛造はより効率的な大量生産プロセスになりました。それ以来、鍛造は、機器、ロボット工学、電子制御、および自動化の進歩とともに進化してきました.

鍛造は現在、最新の鍛造施設を備えた世界的な産業であり、さまざまなサイズ、形状、材料、および仕上げの高品質の金属部品を生産しています。

鍛造プロセスの種類

さまざまな機能と利点を持つ鍛造方法がいくつかあります。

- ドロップ鍛造

- ロール鍛造

- プレス鍛造

- アプセット鍛造

- 冷間鍛造

- 精密鍛造

- 等温鍛造

1.ドロップ鍛造

落し鍛造とは、金属にハンマーを落として金型の形に成形することからその名がつきました。金型とは、金属と接触する面を指します。

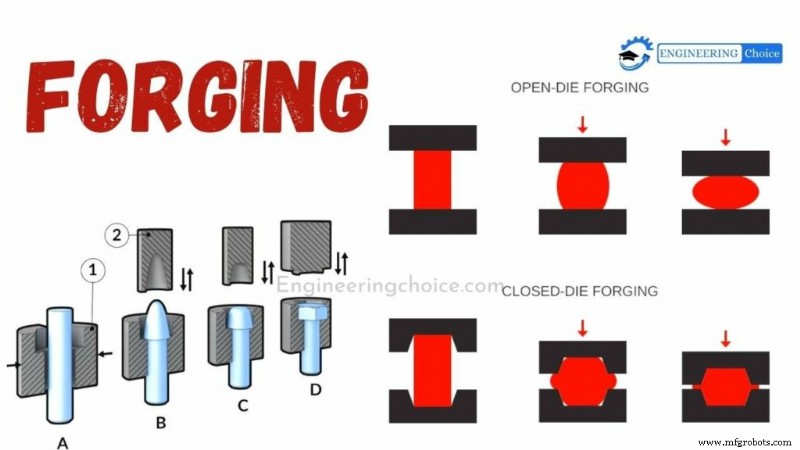

ドロップ鍛造には、自由鍛造と閉塞鍛造の 2 種類があります。ダイは通常、形状が平らで、特殊な操作のために特徴的な形状の表面を持つものもあります。

自由鍛造(スミス鍛造)

オープンダイ鍛造は、スミス鍛造とも呼ばれます。ハンマーが固定された金床で金属を叩いて変形させます。このタイプの鍛造では、金属が金型に完全に閉じ込められることはなく、金型と接触している領域を除いて金属が流動します。

目的の最終形状を実現するために、金属の向きと位置を調整するのはオペレーターの責任です。フラットダイが使用され、特殊な操作のために特殊な形状の表面を持つものもあります。自由鍛造は、単純な部品や大型部品、カスタマイズされた金属部品に適しています。

自由鍛造の利点:

- 優れた耐疲労性と強度

- エラーや穴の可能性を減らします

- 微細構造を改善

- 継続的な粒子の流れ

- より細かい粒度

クローズドダイ鍛造 (インプレッションダイ)

クローズドダイ鍛造は、インプレッションダイ鍛造とも呼ばれます。金属は金型に入れられ、アンビルに取り付けられます。ハンマーを金属の上に落とすと、金属が流れて金型のキャビティを満たします。

ハンマーは、ミリ秒単位で素早く連続して金属と接触するように調整されます。余分な金属が金型キャビティから押し出され、バリが発生します。フラッシュは残りの材料よりも速く冷却されるため、金型内の金属よりも強くなります。鍛造後、フラッシュを取り除きます。

金属が最終段階に到達するために、金型内の一連のキャビティを通過します:

- エッジング インプレッション (フラーリングまたはベンディングとも呼ばれます):金属を大まかな形状に成形するために使用される最初のインプレッション。

- キャビティのブロック:金属は、最終製品により近い形状に加工されます。金属は、十分な曲げとフィレットで形作られています。

- 最終印象空洞:金属を希望の形状に仕上げて詳細化する最終段階

クローズドダイ鍛造の利点:

- 最大 25 トンの部品を生産

- 少量の仕上げのみを必要とするニアネット シェイプを生成します

- 大量生産でも経済的

2.ロール鍛造

ロール鍛造は、丸棒または平棒素材を変形させる 2 つの円筒形または半円筒形の水平ロールで構成されます。これにより、厚みが減り、長さが長くなります。

この加熱されたバーは、成形された 1 つまたは複数の溝をそれぞれ含む 2 つのロールの間に挿入され、通過します。このプロセスは、目的の形状とサイズが得られるまで続きます。

自動ロール鍛造の利点:

- 材料の無駄がほとんど、またはまったく発生しません

- 金属に好ましい粒子構造を作成します

- 金属の断面積を減らす

- テーパーエンドを生成

3.プレス鍛造

プレス鍛造は、ドロップハンマー鍛造で使用される衝撃の代わりに、ゆっくりとした連続的な圧力または力を使用します。ラムの移動速度が遅いということは、金属の全体積が均一に影響を受けるように、変形がより深くまで及ぶことを意味します。

対照的に、ドロップハンマー鍛造では、変形は多くの場合、表面レベルでのみ行われ、金属の内部はある程度変形されません。プレス鍛造の圧縮率をコントロールすることで、内部歪みもコントロールできます。

プレス鍛造の利点:

- 大量生産でも経済的

- 0.01 ~ 0.02 インチ以内の公差の精度が向上

- ダイのドラフトが少ないため、寸法精度が向上します

- ダイの速度、圧力、および移動量は自動的に制御されます

- プロセスの自動化が可能

- プレス能力は 500 ~ 9000 トン

4.据え込み鍛造

アプセット鍛造は、金属の長さを圧縮して直径を大きくする製造プロセスです。据え込み鍛造工程では、特殊な高速加工機であるクランクプレスが使用されます。

クランクプレスは通常、効率を向上させ、あるステーションから次のステーションへの金属の迅速な交換を行うために、水平面に設置されます。垂直クランク プレスまたは油圧プレスもオプションです。

アプセット鍛造の利点:

- 1 時間あたり最大 4,500 パーツという高い生産率

- 完全自動化が可能

- 鍛造ドラフトとバリの排除

- 廃棄物をほとんどまたはまったく出さない

5.自動熱間鍛造

自動熱間鍛造では、室温で鍛造機の一方の端にミル長の棒鋼が挿入され、もう一方の端から熱間鍛造品が出てきます。バーは高出力誘導コイルで 60 秒以内に 2190 ~ 2370°F の範囲の温度に加熱されます。

バーはローラーでスケール除去され、ブランクに共有されます。この時点で、金属は、高速冷間成形操作と組み合わせることができるいくつかの成形段階を通過します。通常、冷間成形操作は仕上げ段階に残されます。そうすることで、自動熱間鍛造の高速性を維持しながら、冷間加工のメリットを享受できます。

自動熱間鍛造の利点:

- 高いアウトプット率

- 低コストの材料の受け入れ

- 機械の操作に必要な最小限の労力

- 材料の無駄がほとんど、またはまったく発生しません (従来の鍛造よりも 20 ~ 30% 材料を節約できます)

6.精密鍛造(ネットシェイプまたはニアネットシェイプ鍛造)

精密鍛造では、最終的な機械加工はほとんどまたはまったく必要ありません。鍛造後の作業に伴うコストと無駄を最小限に抑えるために開発された鍛造方法です。機械加工の削減だけでなく、材料とエネルギーの削減により、コスト削減が達成されます。

7.等温鍛造

等温鍛造は、金属と金型を同じ温度に加熱する鍛造プロセスです。断熱加熱が使用され、システムと外部環境との間で物質の正味の移動や熱交換はありません。

変化はすべて、高度に制御されたひずみ速度をもたらす内部変化によるものです。熱損失が少ないため、この鍛造プロセスには小型の機械を使用できます。

鍛造の応用

エンジンとトランスミッションの部品に加えて、鍛造品はさまざまなギア、スプロケット、レバー、シャフト、スピンドル、ボール ジョイント、ホイール ハブ、ローラー、ヨーク、アクスル ビーム、ベアリング ホルダー、およびリンクに使用されます。

- 主に鍛造品があらゆる機械産業で使用されています。

- タービンローター、発電機ローターなどは鍛造品です。

- 疲労強度が高いため、クランクシャフト、カムシャフト ギアなどの可動部品のほとんどが鍛造加工で作られています。

- 冷間鍛造はノミやボルトなどの製造に使用されます。

- 主に手工具やハードウェアの製造で使用されます。

- 造船のさまざまな構造物に使用されています。

鍛造の利点

鍛造は、このプロセスが部品の形状に応じて粒子の流れを改善および方向付けするため、より優れた機械的特性、延性と疲労、および耐衝撃性を提供します。鉄、非鉄を問わず、ほぼすべての金属を鍛造できます。

- 鍛造で製造された部品はより強い

- より信頼性が高く、低コストです

- 熱処理への反応が良くなります

- より安定した優れた冶金特性を提供します

- 幅広いサイズの製品を提供しています

- 必要な二次操作が少ない

- 設計の自由度が高い

鍛造のデメリット

- 熱間鍛造では二次加工が難しい

- 資本コストが高い

- 非常に高度な人間と物質の安全手順に従う必要があります

製造プロセス