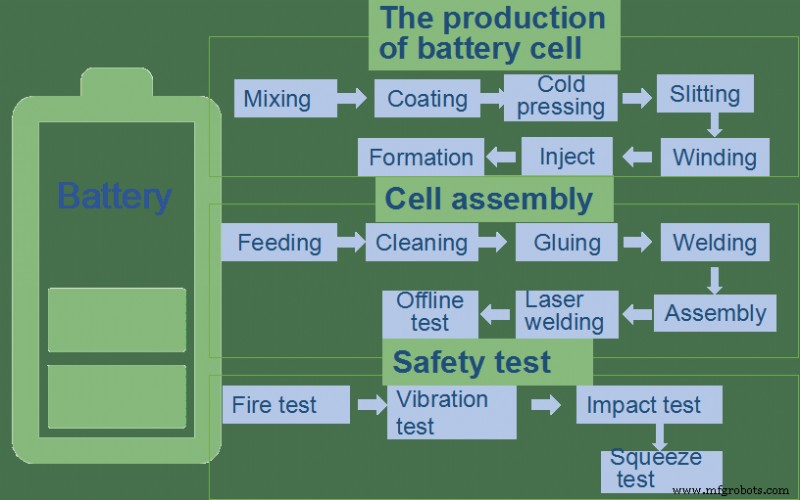

カーバッテリーの製造工程

普通のバッテリーのように見えるかもしれませんが、その製造プロセスは非常に複雑です。この投稿では、完成した自動車用バッテリーの例を使用して、バッテリーが最初からどのように製造されるかを紹介します .これを読んだ後、電源について詳しく知ることができれば幸いです。

1.電池セルはどのようにして生まれたのですか?

セルはバッテリーシステムの最小単位です。電池の集合がモジュールを形成し、これらのモジュールの集合が電池パックを形成します。これが車両動力用バッテリーの基本構造です。

1.1 活物質のパルプ化 – 混合

混合プロセスは、真空ミキサーで活物質を攪拌してスラリーにすることです。電池製造の最初の工程です。このプロセスの品質管理は、バッテリーの品質と完成品の合格率に直接影響します。

1.2 攪拌したスラリーを銅箔に塗布する - コーティング

プロセスは、前の操作の後に攪拌されたスラリーを、毎分 24 フィートの速度で長さ 4000 メートルの銅箔に塗布することです。コーティング前の銅箔の厚さはわずか6ミクロンです。

1.3 銅箔にカソード材料を押し付けて分割する – コールドプレスとプレカット

フライス加工工場では、ローラーを使用して極片を正極と負極が取り付けられている場所に押し付けます。コールドプレスされた極片は、製造するバッテリーのサイズに合わせて切断されます。

1.4 バッテリーのプラスとマイナスの電極を切り取る - 型抜きとスリット

型抜きプロセスは、型抜き機によってバッテリーセルの導電性電極タブを形成することです。極性タブは、セル内の正極と負極に由来する金属導体です。スリット工程はバッテリーのポールピースをカッターでカットする工程です。

1.5 バッテリー セルのプロトタイプの仕上げ - 巻き取り

電池の正極シート、負極シート、セパレーターを巻きつけてベアセルにする。

1.6 水分の除去と電解液の注入 - ベーキングと注入

湿気はバッテリーシステムの大敵です。バッテリーの焼き付けプロセスは、バッテリー内の水を標準に合わせて、バッテリーがライフサイクル全体で優れた性能を発揮できるようにすることです。注入とは電解液をセルに注入することです。

1.7 細胞活性化のプロセス – 形成

形成は、注入後にセルを活性化するプロセスであり、充電と放電によるセル内の化学反応により、SEI フィルムが形成されます(電解質とアノード材料が固液相で反応するため、不動態化フィルムが形成されます) )。このプロセスには、電解液の 2 回目の注入、計量、注入口の溶接、セルが作動した後の気密性試験も含まれます。

2.バッテリーパックの製造工程

単一のバッテリーセルを直接使用することはできません。保護回路やシェルと一緒に多くのセルを組み合わせた場合にのみ、それらを直接使用できます。これがいわゆるバッテリーモジュールです。

2.1 給餌

バッテリーセルがセット位置に送信され、ロボットが自動的にそれをつかみ、金型組立ラインに送ります。

2.2 プラズマ洗浄プロセス

各セルの表面をクリーニングします。ここでイオン洗浄を使用して、プロセス中の汚染物質がセルの底に付着しないようにします。

2.3 セルの接着

セルを組み立てる前に、表面を接着する必要があります。これにより、バッテリーが固定され、絶縁され、熱が放散されます。

2.4 エンドプレートとサイドプレートの溶接

バッテリーモジュールは、ほとんどがアルミ製のエンドプレートとサイドプレートでできており、後でロボットによってラミネート加工および溶接されます。

2.5 ワイヤーハーネス絶縁基板の組み立て

溶接監視システムが溶接位置を正確に特定した後、ワイヤ ハーネス アイソレーション プレートの材料バーコードが製造実行システムにバインドされ、トレーサビリティのために別のエンコーディングが生成されます。コーディング後、ハーネス分離ボードはロボットによってモジュールに自動的にロードされます。

2.6 バッテリーのシリアル - パラレル接続の完了 - レーザー溶接

自動レーザー溶接により、ポールと接続ピースの接続が完了するため、バッテリーの直列並列が可能です

2.7 出荷前の重要なテスト – オフライン テスト

モジュールの電圧/抵抗、バッテリーセルの電圧、耐電圧試験、絶縁抵抗試験など、生産ラインから出る前にモジュールの完全な性能を確認してください。

3.バッテリー パックの究極のテスト – バッテリー パックの安全性テスト

実際、電気自動車は設計の初期段階から、最大限の安全性を確保するためにさまざまな方法を採用する必要があります。ただし、完璧な設計は実際にテストする必要があります。

3.1 火災試験

安全性能に関しては、中国での標準は130秒間の外燃で、バッテリーは着火したり爆発したりすることはありません.

3.2 振動試験

振動試験は、実際に使用されるバッテリーパックのでこぼこ道の状況をシミュレートするために使用されます。バッテリーパックの振動が、品質の悪いバッテリー製品の部品を緩めたり、シェルを壊したりする可能性があるかどうかをテストするために使用されます.

3.3 衝撃試験

振動試験と同様に、衝撃試験はバッテリーパックの機械的安定性をテストするために使用されます。車両が道路のバリアを通過するときのバッテリー パック構造への瞬間的な衝突の影響をシミュレートします。

3.4 スクイーズ テスト

押し出し試験の合格基準に関しては、バッテリーが発火または爆発することはありません。

バッテリーについて詳しく知りたい場合は、お気軽にお問い合わせいただくか、コメントを残してください。ご連絡をお待ちしております。

製造プロセス