メンテナンスチームが生産効率を高める5つの方法

毎日、食肉加工工場は、機械の金属探知機が機能していることを確認する必要があります。あるべき場所に金属があり、あるべきでない場所に金属がないことを確認するのは簡単なチェックです。

このプロセスでは、テストボールをマシンに通します。完了するまでに約45分かかります(25分の手作業と20分の管理時間)。これは定期的なメンテナンスであり、ほとんどの人が考え直さないタイプです。

これは、メンテナンスプロセスを微調整することで生産効率を高める方法の例でもあります。手動チェックの代わりに、自動テストボールシューターで検査を行うことができます。ボタンを押すと、ボールが自然に転がり、5分でタスクが完了します。その結果、年間160時間以上の追加の機器が利用可能になります。

これは、企業がメンテナンスを活用して生産効率を高める方法の一例にすぎません。この記事では、メンテナンスを使用して生産効率を高めるための他のいくつかの戦略について概説します。

- メンテナンスが生産効率に与える影響

- メンテナンスチームが生産能力を高める5つの方法

- メンテナンスが本番環境に与える影響を測定する方法

生産効率とは?

生産効率は、企業が需要にどれだけうまく対応できるか(そしてどのくらいの期間)を判断するために主にメーカーが使用する測定値です。現在の生産率を予想または標準の生産率と比較します。

生産効率が高いほど、メーカーにとって3つの重要な結果がもたらされます。

- リソース使用量の削減 :効率的な生産システムは、より少ないリソースで同じ数の商品を生産します

- より高い経済的利益 :効率的な生産とは、サプライチェーン全体でより高いマージンを意味します

- より良いカスタマーエクスペリエンス :効率的な生産により、製品とサービスを定期的かつ確実に顧客に提供できます

メンテナンスが世界クラスのカスタマーエクスペリエンスにどのようにつながるかをご覧ください

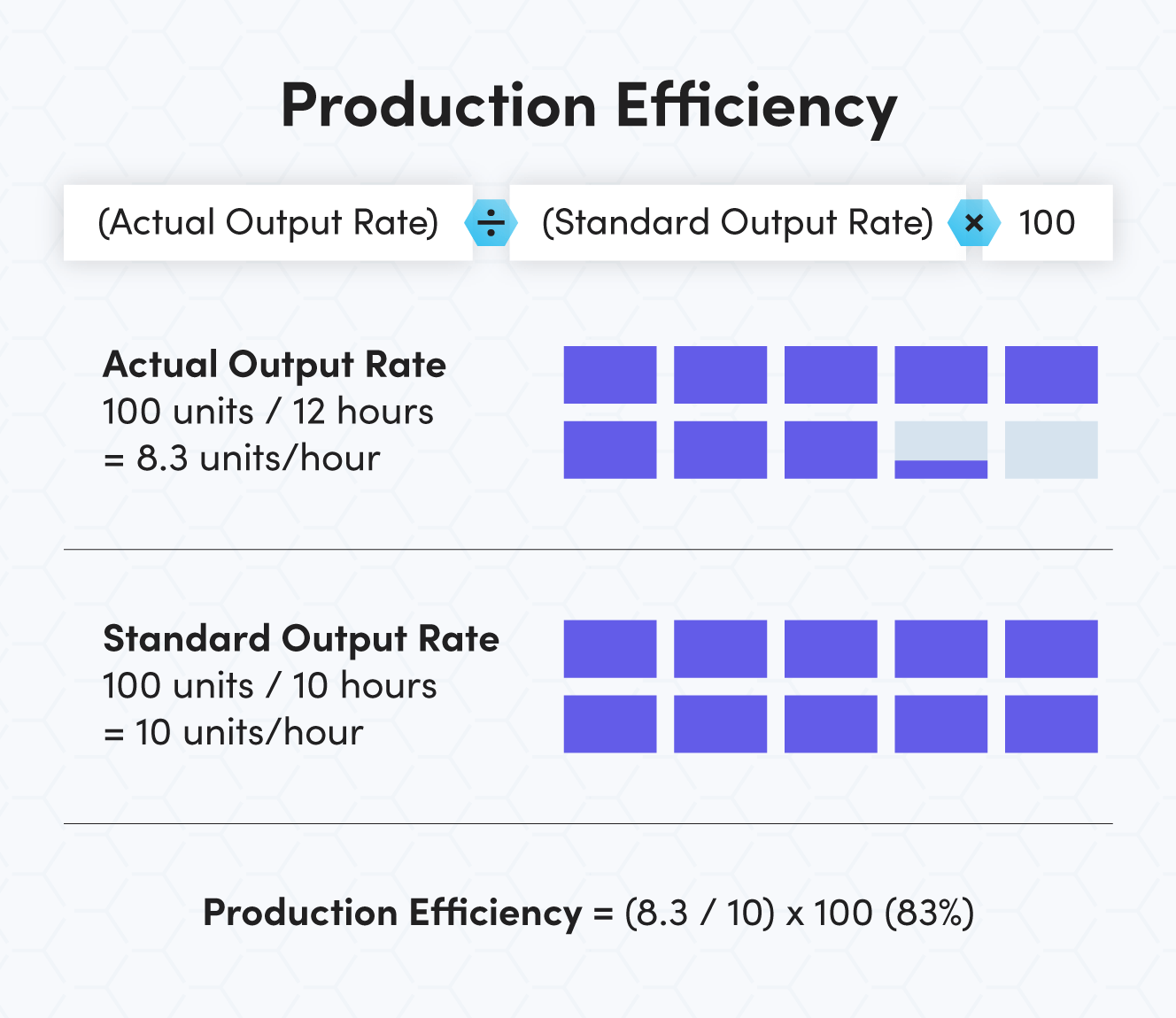

生産効率の計算方法

生産効率の計算では、実際の出力レートを標準出力レートと比較します。この式は、手動または自動の作業に適用できます。

工業プロセスに関しては、計算では品質が考慮されます。たとえば、1時間に50ユニットを生産しますが、使用できるのは30ユニットだけだとします。その時間の生産率は30ユニットです。

生産効率の計算には、次の式が使用されます。

生産効率=(実際の出力率/標準出力率)x 100

たとえば、製造会社は100ユニットの新規注文を受け取ります。 100ユニットの標準的な完了率は10時間、つまり1時間あたり10ユニットです。しかし、同社は100の高品質ユニットを完成させるのに12時間かかりました。この場合、生産効率の式は次のようになります。

実際の出力レート=100ユニット/ 12時間(8.3ユニット/時間)

標準出力レート=100ユニット/ 10時間(10ユニット/時間)

生産効率=(8.3 / 10)x 100(83%)

この場合、生産性と生産性のレベルは容量を下回っています。

メンテナンスメトリクスと施設での使用方法の完全なガイドを入手

メンテナンスによって生産効率がどのように向上するか

生産効率を上げるには、機器の適切なメンテナンスが不可欠です。これにより、総実効機器性能(TEEP)が可能な限り高くなります。予防保守を使用して資産を最高の状態で運用し続けることは、次のことに役立ちます。

- 機器のダウンタイムを制限する :機器を定期的にチェックすれば、生産を妨げる大きな故障を引き起こす前に、故障を見つけて修正することができます。予防保守のスケジュールをしっかりと設定することで、生産との調整も可能になるため、計画されたダウンタイムが迅速に実行されます。

- 障害に対する是正措置システムを確立する :障害(別名FRACAS)を見つけて分析し、修正するための戦略を立てることで、繰り返し発生する問題を根本から標的にすることができます。機器の可用性と製品の品質に最も影響を与える問題を見つけて排除できます。

- より良いシフト切り替えを調整する :メンテナンスシフト間の切り替えが改善されるということは、適切な情報を技術者に迅速かつ正確に伝達することを意味します。これには、実行する必要のある作業、時期、およびその作業を妨げる可能性のある障害の概要が含まれます。

- 標準的な操作手順が明確で維持されていることを確認する :SOPは、故障や事故を減らして機械を操作できるように、定期的なメンテナンスを行うようにオペレーターを訓練します。

生産効率を上げるためにメンテナンスチームが明日から始められる5つのこと

完了するまでに数か月または数年かかるプロジェクトがたくさんあります。しかし、勢いをつけて保守チームの価値を証明するには、迅速な勝利を得ることが重要です。そこで、生産効率を高めるためにメンテナンスチームが明日から始められる5つのことを紹介します。

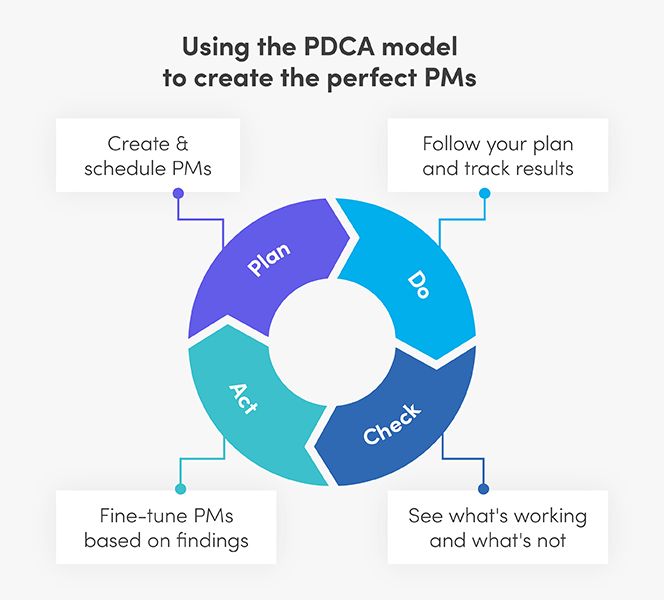

1。 PMの頻度を最適化する

予防保守のスケジュールは、良いことをやりすぎていることの良い例です。予防保守に乗り越えてしまうと、2つの点で生産効率に影響を与える可能性があります。存在しない障害を防ぐために貴重な時間を無駄にすることができます。または、完全に細かいコンポーネントをいじることで、失敗のリスクを高めることができます。

これらのガイドラインは、PMが多すぎる場合と少なすぎる場合の適切なバランスを見つけるのに役立ちます。

- 機器のメンテナンスログを使用して、予防メンテナンスタスクで見つかった障害率を追跡します。実行に最も時間がかかる、または最もコストがかかるPMから始めます。

- PMが定期的な修正メンテナンスにつながる場合は、同じ頻度で維持してください。

- PMが障害をめったに識別しない場合は、検査の間隔を長くしてみてください。検出された失敗率がPMの頻度を超える場合は、スケジュールを微調整して、より適切に調整します。たとえば、検査は2週間ごとに行われる場合があります。しかし、障害は通常6週間ごとに見つかります。この場合、代わりにPMが4〜6週間ごとに発生するように計画してください。

- 検査の合間に機械が頻繁に故障する場合は、メンテナンス間隔を短くしてみてください。メンテナンス用のトリガーを変更して、時間ベースのトリガーから使用量ベースまたはパフォーマンスベースのトリガーに変更することもできます。

予防保守スケジュールの監査と最適化に関する完全なガイドを読む

2。実行中に保守できるマシンを特定する

機械がまだ稼働している間に、いくつかの定期的なメンテナンスを行うことができます。生産に使用されている間に安全に作業できる資産があるかどうかを調べます。そこにあるキーワードは「安全に」です。これは、マシンの動作中にマシンの特定の領域に安全にアクセスできないために、一部の作業を実行できないことを意味する場合があります。このシナリオでは、部分的なメンテナンスが可能かどうか、そしてそれが機器のパフォーマンスにプラスの影響を与えるかどうかを判断します。

また、回転または予備の資産を追跡し、可能な場合はそれらを生産設備と交換することもお勧めします。これにより、生産性を犠牲にすることなく、これらのマシンの定期的なメンテナンスを行うことができます。

3。機器の機能を透過的かつ明確にする

機器を操作するための指示と注意すべき一般的な問題の鉄壁のリストを作成します。障害モードおよび影響分析(FMEA)を使用して、各資産で発生する一般的な障害のリストを作成できます。これには、故障の警告サインも含まれる場合があります。

この情報の概要を明確にし、簡単にアクセスできるようにすることで、オペレーターは障害の初期の兆候に気づき、悪化する前にメンテナンスに通知する機会が得られます。従業員は、潜在的な問題を観察および特定し、それに応じて報告する権限を与えられます。

4。作業指示データを使用して、チームがより効率的になる場所を特定します

作業指示データは、どのジョブをより迅速に実行できるか、および資産障害のリスクを最小限に抑えて生産効率を高める方法を示します。作業指示書で壊れたプロセスのこれらの明白な兆候を探してください:

- 利用できない部品と消耗品 :この問題がメンテナンスを遅らせている場合は、部品と消耗品の購入プロセスを確認してください。これには、サイクルカウントが正確であり、購入承認のしきい値が十分に低く、在庫をすばやく補充できることを確認することが含まれます。また、生産設備の頻繁な修理や緊急修理用のパーツキットを作成して、チームがパーツをすばやく見つけて取得できるようにすることもできます。

- 誤認/誤診された問題または欠落した指示 :タスクリスト、障害コード、および説明が明確であることを確認してください。写真、マニュアル、その他のドキュメントを作業指示書に添付してください。

- 緊急作業命令に起因するリソースの流用 :緊急事態は常に回避できます。作業指示データを分析し、大きすぎるタスクを見つけて、それを小さなジョブに分割して、大きな混乱のリスクを減らします。

- スケジュールが本番環境と競合する :生産中にメンテナンスをスケジュールできるかどうか、または夜や週末などの別の時間に作業を行うことができるかどうかを確認します。作業指示に関連する軽微な保守責任をオペレーターに与えることも検討できます。

- 適切な労働者スキルセットの欠如 :作業指示データは、作業に割り当てられた人が適切なスキルを持っていない可能性があるかどうかを示すことができます。特定のメンテナンスタイプに必要なスキルまたは認定の種類を作業要求で明確にします。

メンテナンス戦略を取り入れて運用を開始する

5。チームにとって最大の障害を見つけて排除します

機器や作業指示書から得られるデータから多くのことを学ぶことができます。しかし、実際の仕事をしている人に聞いてみなければならないこともあります。彼らは、仕事を完了するときに直面する障壁を教えてくれるでしょう。この情報に基づいて行動することは、メンテナンスプロセスを継続的に改善するために重要です。これらすべての改善により、生産効率が大幅に向上する可能性があります。

たとえば、技術者は、オフィスを行き来して、仕事に役立つマニュアル、資産履歴、またはその他の資料を取得するために多くの時間を費やす場合があります。作業指示書やレンチの時間レポートを見ただけでは、おそらくそれを知らないでしょう。この情報で武装して、あなたは解決策を理解することができます。多分それはあなたの施設全体に近くの資産のためにファイルにアクセスできるエリアを作成しています。または、それらのファイルをデジタル化して、モバイルデバイスからアクセスできるようにすることもできます。

障害物を見つけるために技術者に尋ねるいくつかの質問があります:

- 一般的にマシンから離れるタスクは何ですか?

- 情報や部品に簡単にアクセスできますか?そうでない場合、なぜですか?

- 作業をより効率的に完了するのに役立つ情報は何ですか?

- 使いにくいプロセスやシステムはありますか、それとも改善できると思いますか?

- 時間どおりにタスクを開始できないことがよくあるものはありますか?

メンテナンスが生産効率に与える影響を測定する4つの方法

メンテナンス作業が生産効率にどのように影響しているかを測定する方法はたくさんあります。最も一般的な指標は次のとおりです。

予防保守で故障率が見つかりました

このメトリックは、予防保守スケジュールの効率を測定するのに役立ちます。見つかった故障率が高い場合は、生産の大きな中断を防ぎながら、不要なメンテナンスを削減していることを意味します。

計画外の資産のダウンタイム(過去90日間)

この数値は、計画外の機器のダウンタイムの量を追跡し、それを前の90日間と比較します。ダウンタイムが1分ごとに発生すると生産効率が低下するため、この数値は、メンテナンスがより健康的でパフォーマンスの高い資産にどのように貢献しているかを示しています。

故障への対応と修理にかかる平均時間

この統計は、緊急事態に備えるために行ったすべての作業を数値化したものです。故障が発生します。これらの障害を迅速かつ安全に修正する計画を立てることで、生産が停滞する時間を短縮できます。

クリーンなスタートアップ

メンテナンスの前後で、機器からの使用可能な製品の量を比較します。メンテナンス後にマシンの動作が改善された場合は、チームが有意義な方法で生産能力を向上させていることを証明します。

メンテナンスには生産効率を高める機会があります

メンテナンスはしばしば費用として話題になります。必要な悪。コストセンター。しかし現実には、適切なメンテナンスはビジネスを前進させることができます。マシンを稼働させ続けると、より少ないコストでより多くのことをより速く行うことができます。つまり、顧客の満足度が高まり、収益が向上し、サプライチェーンのすべての人にとってより多くの利益が得られます。それは真のwin-win-winです。

メンテナンスをコストセンターからビジネスドライバーに変えるには、メンテナンスをビジネス機能として方向転換し、メンテナンスが生産効率をどのように促進できるかを尋ね始める必要があります。そこから、チャンスの世界が開かれます。

機器のメンテナンスと修理