予防保守プログラムを制御下に戻すための3つの鍵

予防保守プログラムを制御下に戻すための3つの鍵

予防保守は、故障や故障の防止を目的とした計画的な保守アクションのスケジュールであり、保守プログラムの中心となる必要があります。散発的な継続的な修理は、資産の劣化、資産の寿命の短縮、および長期的な資本コストの増加につながることが何度も証明されています。予防保守プログラムの主な目標は、実際に発生する前に機器の故障を防ぐことです。標準の予防保守チェックにより、資産の寿命が延びます。修理や交換の必要性を減らし、より健康的な収益をもたらします。簡単に言えば、彼らはあなたの資産を管理し続けます。

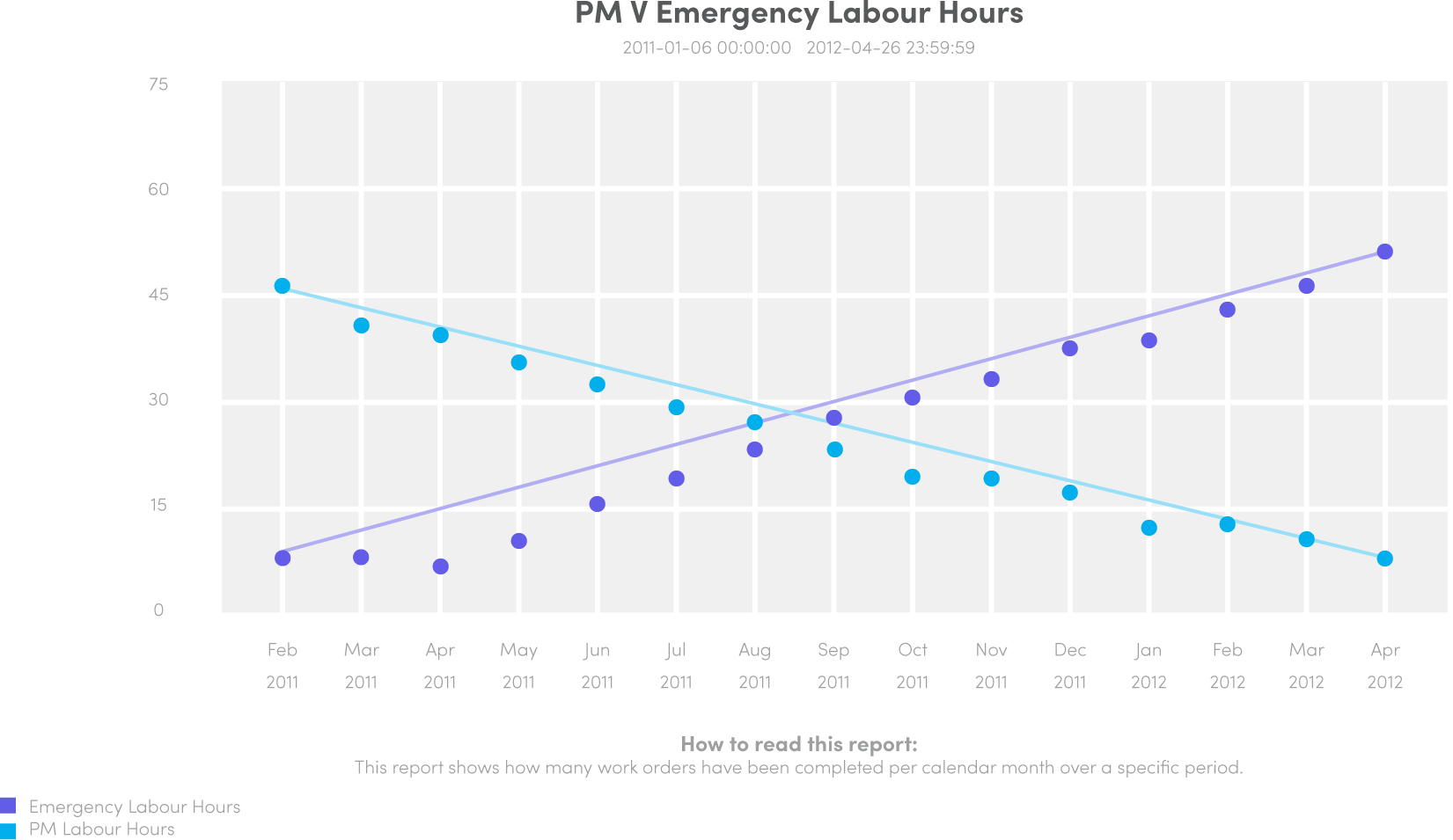

多くの組織では、PMは時間の経過とともに優先度が低くなります。 PMをスキップしたり、PMを時間どおりに実行しなかったりする理由のひとつは、緊急修理のために労働力が利用できないことです。緊急修理に必要な時間が長くなると、PMに利用できる時間が減少し、延期またはスキップされる時間が増えます。予定外の修理に費やされた労働時間とPMに費やされた労働時間を比較します。予定外の修理労働時間が長く、PM労働時間が低い場合は、PMを時間どおりに実行していないか、まったく実行していません。あなたが一歩下がって緊急修理を制御下に戻す計画を立てない限り、この下向きのスパイラルから抜け出すことは困難です。そもそも火事を起こさせるべきではなかったのに、保守員が火事と戦っている場合、予防保守プログラムは失敗します。

アセットのPMを無視する余裕はありません。予防保守を管理できるようになるまで、予定外の保守を減らすことは決してありません。次の3つの手順に従って、予防保守を迅速に管理できるようにします。

1。 CMMSで予防保守を追跡する

優れたCMMSにより、施設の管理者、部下、および顧客は、資産の予防保守作業のステータスと、その作業に関連するコストを1つの包括的なシステムで追跡できます。 CMMSは、予防保守手順のチェックリストを追跡するのにも役立ちます。チェックリストにより、作業が定義された順序で完了し、見逃すことはありません。

2。 10%ルールに準拠する

資産の可用性を向上させ、予定外の修理を減らす簡単な方法は、時間ベースのPMの10%の定期メンテナンスルールに従うことです。基本的に、10%のルールでは、予防保守アクションは、スケジュールされた保守間隔の10%以内に完了する必要があると規定されています。たとえば、90日ごとの四半期ごとのPMは、期日から9日以内に完了する必要があります。そうしないと、コンプライアンス違反になります。 10%のルールは、PM間隔を一定に保ち、時間変数の変動を減らし、信頼性を向上させるのに役立ちます。

3。監視する指標が整っていることを確認します

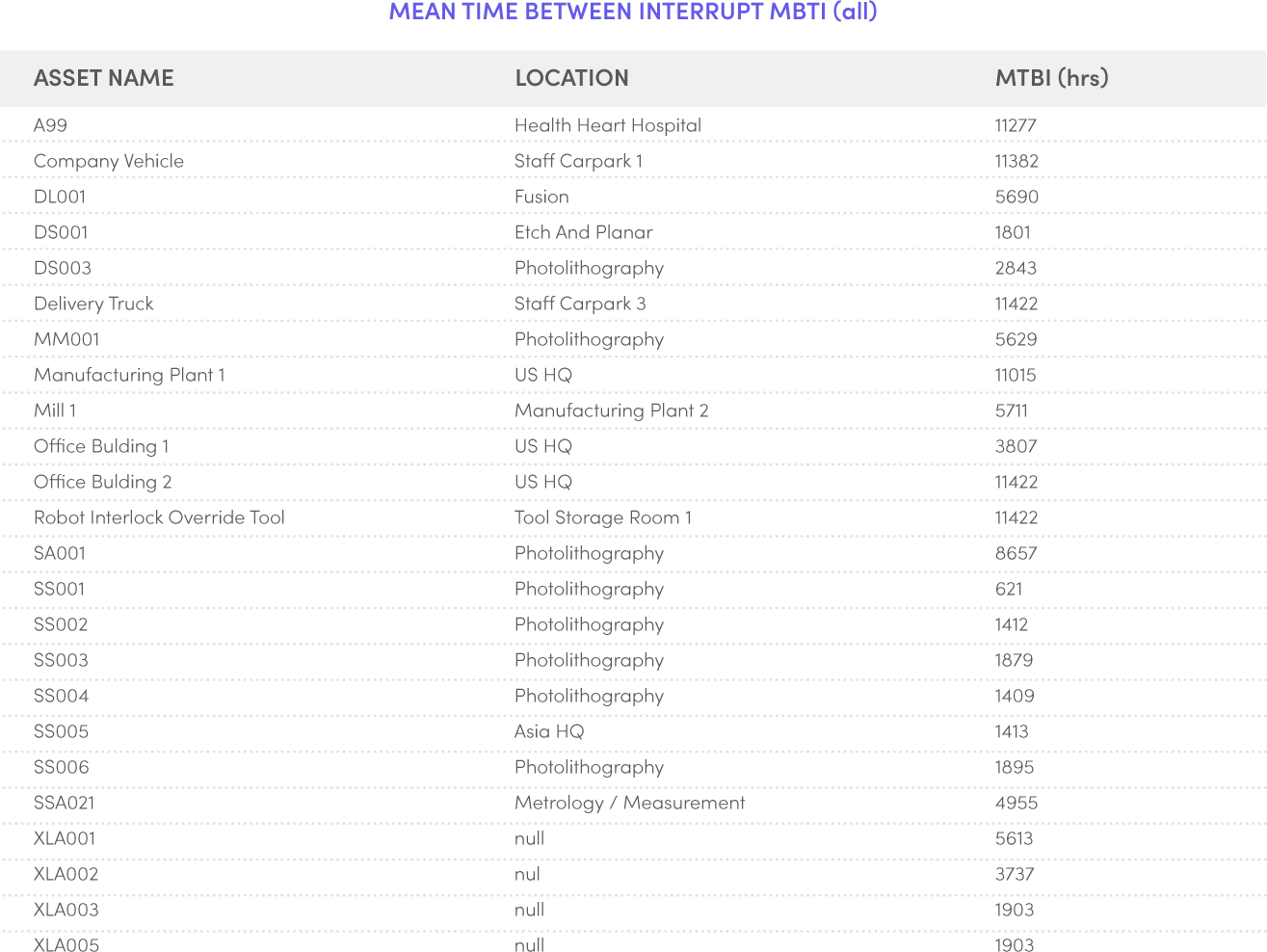

すべてのメンテナンス情報をCMMSソリューションに直接フィードすると、データの自動操作が容易になり、修理と交換などの運用、技術、および経済分析が可能になります。また、効果的なメンテナンスの証拠を提供するレポートも生成します。 CMMSは、主要なメトリック(KPI)に関する情報も提供します。平均故障間隔(MTBF)、PMコンプライアンス、クリティカル%などの主要なメトリックは、常にキャプチャ、記録、および傾向の確認を行う必要があります。メトリックは、予防保守プログラムがどれほど効果的であるかを示しています。 MBTFは、パフォーマンスが最も低い資産を特定するのに役立つため、資産を処理して制御下に戻すことができます。このような単純な分析により、「稼働」年齢、PM頻度、EHMパラメータと意思決定モデル、運用上のトレードオフなど、他の外部および内部要因に関する機器の障害動作パターンに関する知識が得られます。この知識を使用して、システムの可用性を向上させ、最終的には会社の収益を向上させます。

機器のメンテナンスと修理