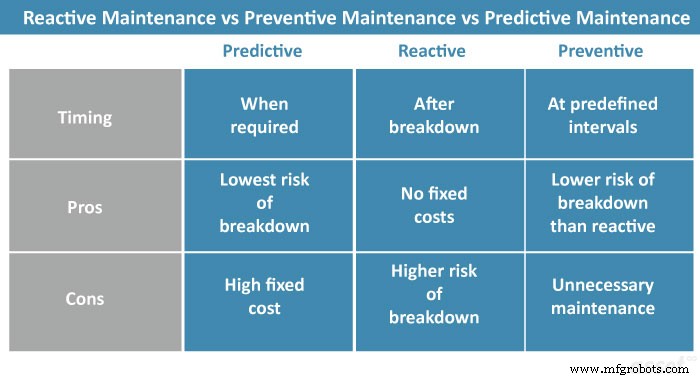

事後保守と予防保守と予知保全

事後保守、予防保守、予測保守は、保守管理に関して、それぞれの戦略としばしば対立してきました。組織の機能とニーズに合わせた計画と戦略を選択することは、困難な決断になる可能性があります。

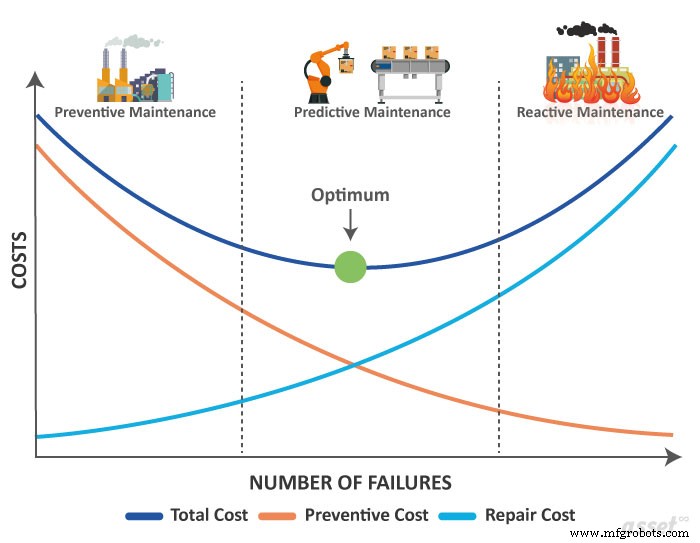

さまざまな業界の多くの組織が、メンテナンス コストが運用コストのかなりの部分を占めていることを確認しています。数値は、企業によって、また業界ごとに異なります。ただし、計画的または計画外のダウンタイム、在庫とツールの管理、および購入機能を考慮に入れることなく、全体の生産コストの約 50% であると結論付けられています。

多くの予期せぬ制御不能なイベントが発生し、企業が事前にほとんど見積もることのできない追加コストにつながりますが、これらはメンテナンス活動に密接に関連しています。

組織で使用される保守プロセス (事後対応、予防保守、予測保守、その他のいずれであっても) は、組織の収益性と生産性に影響を与える可能性があります。

したがって、すべての組織は、資産と機器が可能な限り最も生産的な方法で機能するように、よく考えられた最適化された戦略を実装することを目指しています。これは、戦略的な動きが組織の全体的な生産性にどのように影響するかを示しています。

故障による時間や生産の損失がないように、機器の保守頻度を事前に決定することは困難な場合があります。

従来、保守戦略は次の 3 つのカテゴリに分類され、それぞれに独自の課題と利点があります。

- 予防保守

- リアクティブ メンテナンス

- 予知保全

予防保守

問題が発生する前に予防する

予防保守ソフトウェアは、故障や障害が実際に発生する前に、チームやマネージャーが適用する戦略です。

主な目的は、機器、コンポーネント、またはスペアパーツの故障または劣化の可能性を減らすことです。このようなメンテナンスを実施するには、チームは機器の履歴を考慮し、過去の障害を追跡する必要があります。これにより、機器が故障して修理/サービスが必要になる頻度を特定することができます。

予防保守は、十分に確立された保守の事実、レポート、機器の履歴、および効率的な機器保守ソフトウェアとして機能する組織の要件に基づいているため、保守操作の計画された戦略です。

CMMS 機能の一部である予防保守により、企業は保守タスクを簡単に整理し、長期にわたる生産性を確保できます。

予防保守が最も一般的で効果的な保守方法の 1 つであることは間違いありません。ただし、すべての組織には独自の特殊性があるため、常に正しいオプションであるとは限りません。予防保守は、他の可能なアプローチと比較して、はるかにコストがかかる場合があります。

適切に運用された予防保守プログラムの利点

- 機器のダウンタイムと大規模な修理の回数を減らします。

- 資産の寿命を延ばし、機械や設備の時期尚早な交換をなくす

- 予定された活動により、残業代が削減され、メンテナンス ワーカーの雇用がより経済的になります。

- タイムリーで定期的な修理により、大規模な故障修理を防ぐことができます。

- 人員と設備の安全性と品質条件の改善

予防保守の欠点

- 労働集約的

- メンテナンスの過大評価の可能性

- 資源を浪費しやすい

リアクティブ メンテナンス

失敗するまでアセットを実行できるようにする

リアクティブ メンテナンスは、故障が観察された後、資産を標準的な動作状態に修復する戦略です。リアクティブ メンテナンスの最初の利点は、実装に必要な人員が少なくて済むことと、場合によってはコストが削減されることです。

これは非常に単純な保守戦略です。資産は横ばいになるまで利用されます。故障が発生した場合、リアクティブ メンテナンスが実行され、機器を修理して完全な機能容量に戻します。資産が生産性、重要なタスク、または運用に本質的に影響を与えない場合、この方法は正常です。

一般的に、リアクティブ メンテナンスは、プロアクティブ フォームのメンテナンスと比較して、初期コストとスタッフの数が少なくて済みます。アクティビティは、特定された問題のみを修正することに限定されます。綿密な予防計画はありません。特定の機器の操作または限定された操作のための事後的なメンテナンスの呼び出し。電球の固定。

リアクティブ メンテナンスは、インシデントが発生したとき、または発生したときに問題に対処するアプローチです。したがって、初期費用が少なくて済み、一部のインシデントに限定されます。しかし、プラントや機械に関しては、一貫した信頼できるメンテナンス方法が必要です。事後保守は、故障の防止に深刻な制限をもたらす可能性があります。

リアクティブ メンテナンスのメリット

- 時間の節約

- 初期費用はかかりません

- 保守計画は不要

リアクティブ メンテナンスの欠点

- 高い

- 資産寿命

- 安全

- 時間管理

- 緊急費用

注:予知保全プログラムにより、ROI が向上し、保守コストが 25% ~ 30% 削減され、故障が 70% ~ 75% 削減され、ダウンタイムが 35% ~ 45% 削減されました。

予知保全

問題を予測してアセットの信頼性を高める

予知保全は、資産や機器の故障を発生前に予測し、保守を事前に計画して実行できるようにします。

このメンテナンスでは、マシン データを使用して、資産と故障のリスクについてメンテナンス チームに通知します。

予知保全は、状態監視ツールと手法を使用して、日常的な運用中に機器のパフォーマンスを追跡し、本質的に起こり得る欠陥を検出して、ダウンタイムに影響する前に修正する手法です。

一般に、予知保全は、予防保全に関連するコストを実際に経験することなく、計画外の事後対応保全を防ぐために、保全頻度をできるだけ低くします。

企業の戦略として予知保全が採用されている場合、マシンの保守は、実際に必要なときにのみ、かつ障害が発生する前に実行されます。費用がかかり、経験豊富な担当者がデータ分析を行う必要がある可能性がある、条件ベースの予測モニタリング手法がいくつかあります。

予知保全は、すべての組織に実装できるわけではありません。特に、計画された保守活動の追跡された経験の記録の前に実装することはできません。ただし、予防保守の経験があり予算に余裕がある大企業の場合、予知保全は ROI を提供し、保守機能を追加のコスト削減源に変え、運用上のメリットを高めることができます。

予知保全のメリット

- 潜在的な資産障害の早期検出

- ダウンタイムが減少

- 運べなくなるまで機械部品を使い切る

- コストを最小化

予知保全の欠点

- 予測できない費用

- このメンテナンスを実行するには高いスキル レベルが必要です

- 従業員は十分なトレーニングを受ける必要があります

- 必要な柔軟性

結論

上記の保守アプローチは、企業への適合性について議論の余地があります。実装するのに理想的で、費用対効果の高いメンテナンス プログラムを採用する努力が常に行われています。

したがって、メンテナンス方法をビジネスに適合させるかどうかは、ビジネス戦略と要件によって異なります。

メンテナンス戦略の実装についてサポートが必要な場合は、いつでもご利用いただけます。

機器のメンテナンスと修理