ベアリングの故障を予測し、潤滑油の膜厚を測定するためのヒント

通常、電気モーターベアリングに関するメンテナンスには2つのオプションがあります。 1つはそれらを再潤滑することであり、もう1つはそれらを変更することです。信頼性を確保するには、電気モーターのベアリング状態を監視することが最も重要です。電気モーターは管理しなければならない資産であり、その寿命を延ばすことは、最終的な利益へのより多くの貢献を保証します。電気モーターのベアリングの故障によって引き起こされる二次的被害を防ぐことは、真のコスト回避です。ベアリングの状態を監視および測定するには、いくつかの方法があります。たとえば、超音波、温度、振動解析、衝撃パルスなどです。

潤滑は軸受寿命を延ばすための最前線であるため、転動体と軌道面の間の潤滑膜厚を測定および監視することが不可欠です。

潤滑膜の厚さ:重要なこと

潤滑は、可動部品間の重要な要素であり、転がり軸受の絶対的な要件です。

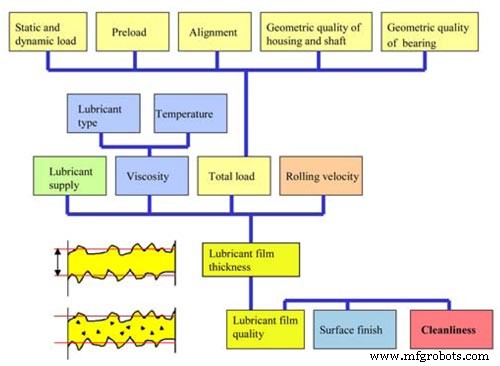

転がり軸受に使用する潤滑剤の量、頻度、種類については、常に多くの議論と議論がありました。そして多くの人にとって、それはまだ謎のままです。次のチャート(図1)は、転がり軸受の潤滑膜厚と皮膜品質に関連する多くのパラメータを示しています。 「永久シール」ベアリングでさえ、潤滑膜厚が失われます。密封されたベアリングに残っている潤滑剤の量を知ることで、生産的な稼働時間と予定外のダウンタイムを区別できます。潤滑剤がベアリングに浸透しているかどうかを知ることで、油膜の厚さを最適化することでベアリングの寿命を最大限に延ばすことができ、予定外のダウンタイムを防ぐことができます。

ベアリングの故障として、ベアリング表面の損傷と潤滑膜厚を区別することは、測定可能な機能です。違いを知ることは貴重な知識です。

図1。

ケーススタディNo.1:マキシムコーポレーション

- 廃水システムに分散する前に汚染された水を洗浄するためのスクラバー。

- PVCパイプで配管された一体型の「C」面取り付けインペラーポンプを備えた4つの小型3/4馬力モーター。

- 4つのモーターすべてが同時に動作しています。 (図2)

このプリント回路製造工場で軸受の状態を監視し、潤滑皮膜の厚さを測定する方法を示した後、小型の水スクラバーを見るように依頼されました。悪いベアリングの叫び声は聞こえましたが、どのベアリングが音を立てているのか特定できませんでした。それはどちらのモーターのドライブエンドまたは反対側のドライブエンドでしたか?簡単なチェックの後、ベアリングが識別され、その状態が決定されました。これは6204.2RSシールドベアリング(耐用年数シールベアリング)でした。費用は約9ドルでした。

ポータブルデータロガー機器の見積もりを提供することを約束して、工場を去りました。

夜間、ベアリングが凍結してモーターが作動したため、3つのモーターのみが稼働していました。彼らは、水をきれいにするシステムの容量の4分の1を失いました。

翌日(修理が行われる前)、ベイエリア環境保護庁の検査官が現れました。水はまだ廃水システムに投棄されていました。容量が減少したため、水をテストしたところ、洗浄された要件を満たしていませんでした。罰金は32,000ドルでした。

悲しい部分は、彼らがどのベアリングが悪いかを知っていたということです。彼らはまたそれがどれほど悪いかを知っていました。予知保全または状態監視が通常の運用手順の一部であった場合、このダウンタイムと罰金は決して発生しませんでした。

図2。

ケース2:LaprinoFoodsの電気モーターショップ

- ミルクを脱水するためのファンを駆動するための700馬力のABB電気モーター。

ABBモーターは、モーターのベアリングを測定するためにショックパルスの使用を長い間推奨してきました。多くのABBモーターには、クイックコネクト測定用のSPMアダプターが工場で装備されています。

新しいABBモーターがLaprinoFoodsに設置され、保証期間内に故障しました。ベアリングが凍結し、シャフトがねじれました。ベアリングに潤滑剤はありませんでした。

注意深く検討した後、記録は、プラントの保守要員が実際に推奨スケジュールに従ってベアリングにグリースを塗ったことを示しました。

ドライブエンドのエンドベルからシールキャップを外し、ベアリングを露出させて検査しました。製造中に機械加工エラーが発生し、グリースザークからベアリング潤滑ノッチまでのグリース経路が整列していないことがわかりました。グリースがベアリングに入ることができませんでした。潤滑スケジュールが守られていても、ベアリングが測定されていなかったため、潤滑剤が実際にベアリングに入っているかどうかは誰にもわかりませんでした。

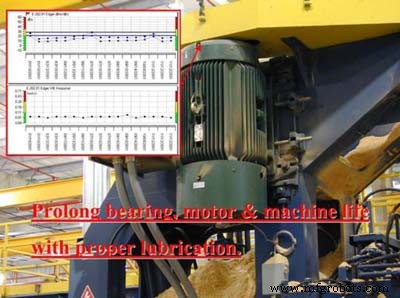

生産が中断されたため、損傷したモーターを交換するために、電気モーターショップの在庫から新しいモーターが取り出されました。新しいモーターを取り付ける前に、試運転を行いました。モーターの運転中に、ザークに潤滑剤(グリース)を塗布して測定しました。モーターを分解したり、邪魔な動作を引き起こしたりすることなく、グリース経路が正しい場所にあり、潤滑剤が本当にベアリングに入っていると判断されました。ベアリングの真の状態が決定され、潤滑剤の膜厚が測定され、記録されました。

ABBは保証を尊重しました。損傷したモーターは修理され、スペアとして保管されましたが、新しいモーターは現在も稼働しています。オンライン監視システム(MG-4)は、これらのABB電動モーターベアリングを引き続き監視しています。

図3。

ケース3:Evanite Fiber Corporation

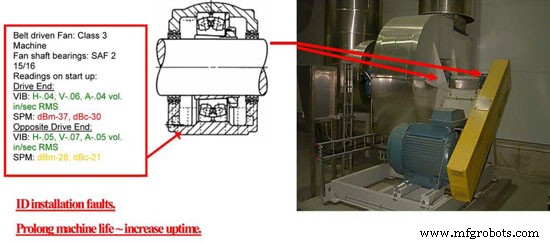

- 高密度フィルターの製造に使用されるガラス紡績プロセス用の排気ファンの125馬力モーターとベルトドライブ。

- この例は、必ずしもモーターではなく、ファンシャフトにありました。

潤滑膜厚に影響を与える最も一般的なベアリングの取り付け不良の1つは、取り付けられたユニットにスプリットテーパーアダプターを使用したテーパーボアの2列球面ローラーベアリング(ピローブロックベアリング)の取り付けとセットアップです。これは電気モーターベアリングではありませんが、すべての駆動モーターに非常に近接しています。

テーパーアダプターは、ベアリングのインターレースをシャフトに保持するためのウェッジデバイスとして使用されます。すべてのベアリングメーカーは、このタイプのベアリングを適用するための推奨クリアランスを持っています。ピローブロックハウジングのこのタイプのベアリングは、大規模なファンアプリケーションで非常に一般的であり、他の多くのアプリケーションで非常に人気のあるスタイルです。

図4。

スパナナットを締めすぎてテーパースリーブ(アダプター)が引っ張られすぎると(非常に一般的な方法)、ベアリングの内部クリアランスが失われ、潤滑膜厚が減少します。

これらのベアリングは明らかな故障や振動アラームなしで動作していますが、オペレーターが膜厚の問題を見ることができないため、機械の信頼性が危険にさらされています。潤滑膜厚を測定することで、ベースラインや踏み板を設定することなく、始動時のベアリングの真の状態を判断できます。ベアリング表面の損傷障害と潤滑膜厚の障害を区別することは、強力な知識です。

ケース4:優れた製材会社

- 製材所でエッジャーを駆動する25馬力のモーター。

垂直位置に取り付けられている標準のフットマウントモーターは、潤滑に関して特別な配慮が必要です。

水平モーターに通常取り付けられているベアリングは、急進方向の荷重/オーバーハング荷重をサポートしています。モーターが垂直位置に取り付けられている場合、ベアリングにはより多くのスラスト荷重がかかり、開いたベアリングまたはシールドされたベアリングの開口部から潤滑が不足します。このアプリケーションではベアリングが横向きになっているため、シールされたベアリングはベアリングの下半分に潤滑剤リザーバーを保持します。この位置では、ボールベアリングのすべてのボールがレースウェイの片側に押し付けられるため、ラジアル方向とスラスト方向の両方で、すべてのボールがより負荷の高い状態になります。負荷は潤滑膜厚に影響します。通常、この位置に取り付けられたモーターは、推奨されるよりも頻繁に潤滑する必要があります。

図5。

概要

潤滑膜厚を測定する能力が最も重要です。機械の電源を入れたらすぐに膜厚を測定することで、資産管理と機械の信頼性を向上させることができます。これにより、ベアリングと機械の寿命が延びます。

転がり軸受の潤滑膜厚は重要です。測定して、適切な潤滑量(過不足)、適切な作業に適した種類の潤滑剤を検出してトラブルシューティングし、設置の欠陥を検出し、互換性や汚染がある場合は膜厚の不足を特定することもできます。問題。

転がり軸受の潤滑の膜厚を知ることは、密封された軸受でさえ、測定する価値のある情報です。潤滑剤は、需要要件があるため、転がり軸受にのみ塗布する必要があります。潤滑する前にベアリングフィルムの厚さを測定することで、本当に潤滑要件があることが保証されます。自動潤滑供給システムは、オンライン測定システムによって信号が送られると、適切なタイミングで最適な量の潤滑を提供できます。転がり軸受の潤滑膜厚を知ることは、資産管理の最良の実践に役立ちます。機械の信頼性を確保するために転がり軸受で本当に重要なことを知ることは、潤滑皮膜の厚さを知ることです。

機器のメンテナンスと修理