ITO / PtRh:PtRh薄膜熱電対の調製と熱電特性

要約

薄膜熱電対(TFTC)は、ガスの流れや高温部品の表面温度分布を乱すことなく、航空宇宙推進システムのより正確な現場温度測定を提供できます。 ITO / 多層構造のPtRh:PtRh TFTCは、マグネトロンスパッタリングによってアルミナセラミック基板上に堆積されました。アニーリング後、TFTCは、最高1000°Cの温度で複数のサイクルに対して静的にキャリブレーションされました。優れた安定性と再現性を備えたTFTCは、さまざまなキャリブレーションサイクルでのEMFのごくわずかな変動に対して実現されました。最上部のPtRh層の酸化による酸素拡散バリアとITOの粒界に形成されたショットキーバリアにより、ITO膜のキャリア濃度の変動が最小限に抑えられると考えられています。一方、TFTCの寿命は、過酷な環境で30時間以上です。これにより、ITO / PtRh:PtRh TFTCは、航空エンジンの高温コンポーネントの正確な表面温度測定の有望な候補になります。

背景

121高温セクションコンポーネントの熱機械的挙動のモデリングとシミュレーションの有効性を検証し、動作条件を監視して診断を実行するために、航空エンジンにとって正確な温度測定は非常に重要です[1,2,3]。従来のワイヤー熱電対、赤外線写真、または熱スプレー計装と比較して、薄膜熱電対(TFTC)は、高速応答、ガス流の最小限の摂動、および測定されたコンポーネントの表面温度分布への無視できる影響で正確な温度測定を提供できます[4 、5]。

Pt-PtRhやIn 2 など、高温用途向けの薄膜熱電対の製造には、さまざまな材料システムが使用されました。 O 3 -ITO [6,7,8,9]。しかし、これらの材料の薄膜形態は、特に航空エンジンが一般的に操作される高温範囲で、安定性と再現性の問題の影響を受けやすくなっています。たとえば、800〜1000°Cでロジウムを選択的に酸化すると、Pt-PtRh TFTCのドリフトと劣化が発生します[10、11]。 ITOベースのTFTCについては、In 2 O 3 ベースの酸化物は、より高い温度耐久性の特性を持っており、酸素空孔の不均衡な補償は、熱電出力のドリフト、さらには高温サイクル中のデバイスの故障につながります[12、13]。 In 2 の熱電特性を改善するために、いくつかのアプローチが試みられています。 O 3 高温アニーリングや窒素ドーピングなどのベースの酸化物[14、15、16]。 ITOベースのTFTCの高温安定性が向上します。それにもかかわらず、ITFCの熱電出力は、ITO膜内の酸素拡散のために徐々に低下します。さらに、NiCoCrAlYと酸化アルミニウムで構成されるナノコンポジットフィルムが製造され、TFTCの熱電対として使用されています[8]。ただし、半導体/金属多層構造の熱電対は報告されていません。

この研究では、熱電対として最初に導入された多層構造のITO / PtRh複合膜をマグネトロンスパッタリングで作製し、ポストアニーリングしました。フィルムの微細構造と抵抗率を調べた。次に、ITO / PtRh:PtRh TFTCを作製し、その熱電応答と高温安定性の特性を明らかにし、議論しました。

メソッド

サンプル準備

高純度ITO(In 2 )を使用したマグネトロンスパッタリングにより、ITO薄膜とITO / PtRh複合膜をアルミナ基板とSi(100)基板上に堆積させた。 O 3 :SnO 2 =90:10、Ф100mm、99.99 wt%)セラミックターゲットおよび室温での高純度Pt-13%Rh(Ф100mm、99.99 wt%)合金ターゲット。表1に、ITOおよびPt-13%Rh薄膜のスパッタリングパラメータを示します。バックグラウンド圧力は7×10 -4 でした Pa、ターゲットと基板間の距離は110mmに固定されました。すべての基板は、薄膜堆積の前に、アセトン、エタノール、および脱イオン水で順番に洗浄されました。特に、ITOとPtRhの薄膜を交互に堆積させて、ITO / PtRh複合膜を形成しました。 ITO薄膜の厚さはPt-13%Rh薄膜の約4倍であり、複合膜の総厚は約1μmであった。 ITO / PtRh複合フィルムの高温安定性を改善するために、ポストアニーリングを窒素中で1000°Cで5時間行い、続いて空気中で1000°Cで2時間アニーリングしました(N 2と名付けられました)。 -空気)[15]。

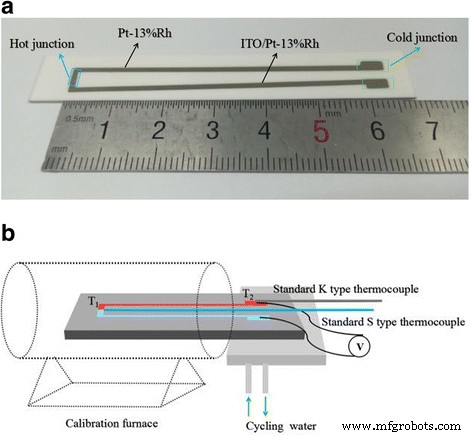

<図>ITO / PtRh:PtRh TFTC(63mm×1mm×1μm)をマグネトロンスパッタリングにより75mm×12mm×0.5mmのアルミナ基板上に堆積させた。熱電対電極はステンシルマスクでパターン化されており、図1aに示すように、厚さは約1μmでした。 N 2 でアニーリングした後 -空気、TFTCは、300〜1000°Cの校正炉で複数の熱サイクルに対して静的に校正されました。キャリブレーション中、熱平衡に達するために、各キャリブレーション温度は少なくとも1時間保持されました。

準備されたTFTCの画像( a )およびキャリブレーションシステムの概略図( b )。 a ITO / PtRh:PtRhTFTCの写真。マグネトロンスパッタリングによりアルミナ基板(75mm×12mm×0.5mm)に蒸着した。 TFTCの各脚は、長さが63 mm、幅が1mmです。また、TFTCの厚さは約1μmです。 b キャリブレーションシステムの概略図。循環水を使用して、ホットジャンクションとコールドジャンクションの間の温度勾配を拡大しました。ホットジャンクションの温度、T 1 、および冷接点の温度、T 2 、は、基板の背面にそれぞれ取り付けられた標準のSおよびKタイプのワイヤ熱電対を使用して測定されました。起電力(EMF)を測定するためにデジタルマルチメータを接続するための均質なワイヤによって冷接点が延長されました

特性

ITO薄膜の微細構造はX線回折(XRD)によって特徴づけられました。走査型電子顕微鏡(SEM)を適用して、ITO / PtRh複合フィルムの断面を明らかにしました。フィルムの電気的特性は、4点プローブ法で測定されました。

キャリブレーション方法

図1bは、キャリブレーションシステムの概略図を示しています。 TFTCは、キャリブレーション炉で複数のサイクルにわたって静的にキャリブレーションされました。循環水は、ホットジャンクションとコールドジャンクションの間の温度勾配を拡大するために使用できます。ホットジャンクションの温度、T 1 、および冷接点の温度、T 2 、は、基板の背面にそれぞれ取り付けられた標準のSおよびKタイプのワイヤ熱電対を使用して測定されました。起電力(EMF)を測定するためにデジタルマルチメータを接続するための均質なワイヤによって、冷接点が延長されました。

結果と考察

ITOおよびITO / PtRh複合フィルムの微細構造と抵抗率

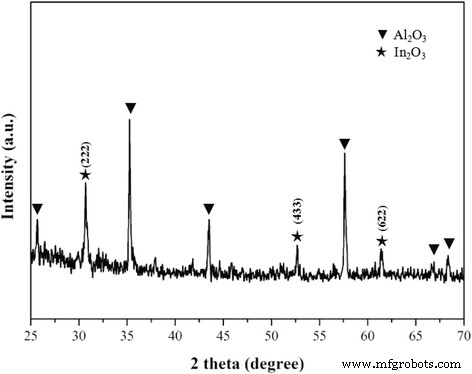

N 2 でアニールされたITO薄膜のXRDパターン -空気を図2に示します。アルミナ基板のピークとは別に、多結晶立方晶ビクスビアイトIn 2 の回折ピーク O 3 相は優先配向なしで発見されました。 XRDパターンではSnおよび対応する酸化物/窒化物の回折ピークは観察されず、スズイオンが酸化インジウム格子およびIn 2 の完全固溶体に置換的にドープされていることが確認されました。 O 3 およびSnO 2 結成された[17]。

N 2 でアニールされたITO薄膜のX線回折パターン -空気。アルミナ基板のピークとは別に、多結晶立方ビクスビアイトIn 2 の回折ピーク O 3 相は優先配向なしで発見されました。 XRDパターンではSnおよび対応する酸化物/窒化物の回折ピークは観察されませんでした

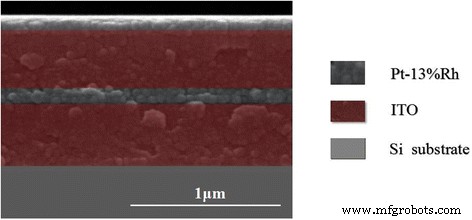

Si(100)基板上に堆積されたITO / PtRh複合膜の断面画像を図3に示しました。ITOとPt-13%Rh膜を交互に堆積して、ITO / PtRh複合膜を形成しました。複合膜の総厚は約1μm、ITO単層の厚さは約400 nmで、Pt-13%Rh層の厚さの4倍でした。

ITO / PtRh複合フィルムの断面SEM画像。 Si(100)基板上に堆積されたITO / PtRh複合膜の断面画像がSEMで得られた。 ITOとPt-13%Rh膜を交互に堆積させて、ITO / PtRh複合膜を形成しました。複合膜の総厚は約1μm、ITO単層の厚さは約400 nmで、Pt-13%Rh層の厚さの4倍でした

膜の抵抗率は、表2に示すように、4点プローブ法で測定しました。堆積したままのITO / PtRh複合膜の抵抗率は、堆積したままのITO膜の抵抗率よりも1桁小さかった。 PtRhの導入。 N 2 でアニーリングした後 -空気、ITOフィルムの抵抗率は8.52×10 −2 からわずかに減少しました Ωcm〜7.55×10 −2 Ωcm。そして、これは、膜の緻密化とアニーリング後の欠陥の減少に寄与する可能性があります。逆に、ITO / PtRh複合膜の抵抗率は1.68×10 -3 から増加しました。 Ωcm〜7.61×10 −3 アニーリング後のΩcm。これは主に、アニーリングプロセス中のPtRh膜の表面でのロジウムの選択的酸化に関連していました[18]。

<図>ITO / PtRh:PtRh薄膜熱電対の熱電特性

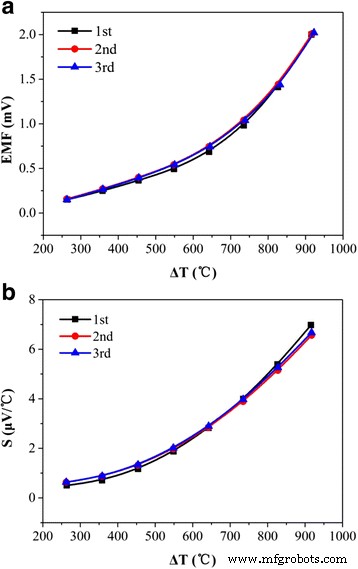

静的校正の結果を図4に示しました。ITO/ PtRh:PtRh TFTCの起電力(EMF)は、図4aに示すように、ホットジャンクションとコールドジャンクションの温度差の増加に伴って非線形に増加しました。さまざまなキャリブレーションサイクルでEMFの変動はごくわずかであり、1000°Cまでの温度でのTFTCの優れた安定性と再現性を示しています。

起電力( a )およびゼーベック係数( b )ITO / PtRh:PtRhTFTCの。 ITO / PtRh:PtRh TFTCの起電力(EMF)の温度による変化を a に示しました。 。 EMFは、ホットジャンクションとコールドジャンクションの間の温度差の増加に伴って非線形に増加しました。さまざまなキャリブレーションサイクルでEMFの変動はごくわずかであり、1000°Cまでの温度でのTFTCの優れた安定性と再現性を示しています。ホットジャンクションとコールドジャンクションの間で温度勾配が異なるTFTCのゼーベック係数を b に示します。 、これも温度勾配の増加とともに急速に増加しました。これは主に、温度の上昇に伴うITOのゼーベック係数の変化によって引き起こされると考えられます。縮退半導体材料として、ゼーベック係数は縮退レベルによって変化します。変性レベルは、固有の励起が発生するまで、温度の上昇とともに徐々に減少します。その結果、ITOのゼーベック係数の絶対値は温度の上昇とともに大幅に増加しました

ゼーベック係数( S )は、特定の温度でのEMF曲線の傾きとして定義されます。温度差の関数としてのTFTCのゼーベック係数の変化を図4bに示します。明らかに、TFTCのゼーベック係数も温度差の増加とともに急速に増加しました。これは主にITOのゼーベック係数の変動によるものと考えられます。縮退半導体材料として、ゼーベック係数は縮退レベルによって変化します。変性レベルは、固有の励起が発生するまで、温度の上昇とともに徐々に減少します。その結果、ITOのゼーベック係数の絶対値は温度の上昇とともに大幅に増加しました[19、20]。

従来のS型またはR型熱電対と比較して、TFTCのゼーベック係数は小さかった。これは、ITO / PtRh複合膜のキャリアの輸送特性を変化させる可能性のあるITOとPtRhの間のショットキー障壁に起因すると考えられます[21、22]。酸化物半導体のゼーベック係数は、キャリア濃度に大きく依存します[23]。縮退半導体として、ITOのゼーベック係数は式(1)で表すことができます。 (1):

$$ S \ left({N} _D \ right)=-{\ left(\ frac {\ pi} {3 {N} _D} \ right)} ^ {\ raisebox {1ex} {$ 2 $} \!\ left / \!\ raisebox {-1ex} {$ 3 $} \ right。} \ frac {8 {k} ^ 2 {m} ^ {\ ast} T} {3e {\ mathrm {\ hslash}} ^ 2} \ left(A + \ frac {3} {2} \ right)$$(1)ここで S ( N D )はゼーベック係数、 k はボルツマン定数、 T は絶対温度、 N D はキャリア濃度、 e 電子の電気素量 m ∗ は有効質量、ħ は縮小プランク定数であり、 A は輸送定数[3、7]です。したがって、キャリア濃度の変動を最小限に抑えることは、優れた安定性と再現性を備えたTFTCの必須の前提条件です。スズイオンの置換とは別に、ITO膜のキャリアは、通常、式(1)に示すように酸素空孔に起因します。 (2)。酸素空孔は、固定成分ITOフィルムのキャリア濃度に影響を与える主な要因になります。

$$ {O} _O ^ x \ iff {V} _O ^ {\ bullet \ bullet} +2 {e} ^ {\ hbox {'}} + \ frac {1} {2} {O} _2 \ left( \ mathrm {g} \ right)$$(2)最上部のPtRh層の表面でのロジウムの選択的酸化は、酸素拡散バリアを形成し、ITO層を外部の酸素環境から隔離します。一方、白金原子とロジウム原子は高温でITO膜に拡散し、ITO膜の粒界に偏析します。結果として、ショットキー障壁がITOの粒界に形成される可能性があります。ショットキー障壁は、ITO膜の酸素空孔の局所濃度を制限する可能性があります。その結果、ITO膜のキャリア濃度の変動が最小限に抑えられます。これらすべての要因により、TFTCの熱電応答の優れた高温安定性と再現性が実現します。

熱電応答と温度差の関係は、次の3次多項式で表すことができます。

$$ E \ left(\ Delta T \ right)=A {\ left(\ Delta T \ right)} ^ 3 + B {\ left(\ Delta T \ right)} ^ 2 + C \ left(\ Delta T \ right)+ D $$(3)ここで、Δ T は、TFTCのホットジャンクションとコールドジャンクションの間に適用される温度差です。 A 、 B 、 C 、および D 多項式定数です。 D 境界条件を満たすために、慎重にゼロに設定されます(E(Δ T )=0、Δ T の場合 =0)。

TFTCのフィッティング結果を表3に示します。さまざまなキャリブレーションサイクルの係数が近く、TFTCの優れた安定性と再現性を示しています。 3回のキャリブレーションサイクルの平均ゼーベック係数は2.19μV/°Cでした。これは、粒界でのショットキー障壁の形成に関連していると考えられます。ショットキー障壁は、ITOの酸素空孔を安定させるだけでなく、ITOの電荷キャリアの粒界散乱を強化します。これは、特に高温範囲でITO膜で主要な役割を果たします[24]。その結果、TFTCのゼーベック係数は減少しました。それにもかかわらず、TFTCは、1000°Cまでの温度で複数のキャリブレーションサイクルを行った後も良好な状態を維持しました。つまり、ITO / PtRh:PtRh TFTCの寿命は、過酷な環境で30時間以上です。これにより、ITO / PtRh:PtRh TFTCは、航空エンジンの高温コンポーネントの正確な表面温度測定の有望な候補になります。

<図>結論

要約すると、ITO薄膜とITO / PtRh複合膜は、室温でマグネトロンスパッタリングによってアルミナ基板上に堆積され、アニールされました。 ITOフィルムの抵抗率はアニーリング後にわずかに減少しましたが、ITO / PtRh複合フィルムの抵抗率はPtRhフィルムの表面でのロジウムの選択的酸化まで大幅に増加しました。多層構造のITO / PtRh:PtRh TFTCを製造し、300〜1000°Cで静的に校正しました。最上部のPtRh層の酸化による酸素拡散バリアとITOの粒界に形成されたショットキーバリアにより、ITO膜のキャリア濃度の変動が最小限に抑えられ、TFTCの優れた高温安定性と再現性が得られます。 3サイクルのキャリブレーションでの平均ゼーベック係数は2.19μV/°Cであり、TFTCの寿命は過酷な環境で30時間以上です。高温アニーリングと窒素ドーピングとは別に、特に航空エンジンが一般的に動作する高温範囲で、ITOフィルムの熱電特性の安定性を改善するための新しい方法が利用可能であることに注意する価値があります。

略語

- EMF:

-

起電力

- S:

-

ゼーベック係数

- SEM:

-

走査型電子顕微鏡

- TFTC:

-

薄膜熱電対

- XRD:

-

X線回折

ナノマテリアル