メンテナンスプログラムを成功させるための4つの重要な要素

2017年のAberdeen Groupのレポートによると、製造業だけでも、次の理由で年間500億ドル以上が失われています。計画外のダウンタイム。多くの企業は、メンテナンスパフォーマンスのベンチマークに苦労し続け、測定可能な改善を推進する効果的なメンテナンスプログラムを実装しています。効果的なメンテナンスプログラムは、ダウンタイムを短縮し、機器の寿命を延ばし、機器の停止が発生した場合の修理時間を最小限に抑えます。

2017年のAberdeen Groupのレポートによると、製造業だけでも、次の理由で年間500億ドル以上が失われています。計画外のダウンタイム。多くの企業は、メンテナンスパフォーマンスのベンチマークに苦労し続け、測定可能な改善を推進する効果的なメンテナンスプログラムを実装しています。効果的なメンテナンスプログラムは、ダウンタイムを短縮し、機器の寿命を延ばし、機器の停止が発生した場合の修理時間を最小限に抑えます。

同じAberdeenGroupのレポートによると、クラス最高のメーカー(上位20%のパフォーマンススコアから特定)は、設備総合効率(OEE)が90%で、メンテナンスコストが前年比で11%削減されているため、企業はメンテナンスパフォーマンスの目標を達成できます。 。企業はどのようにして成功を収めますか?

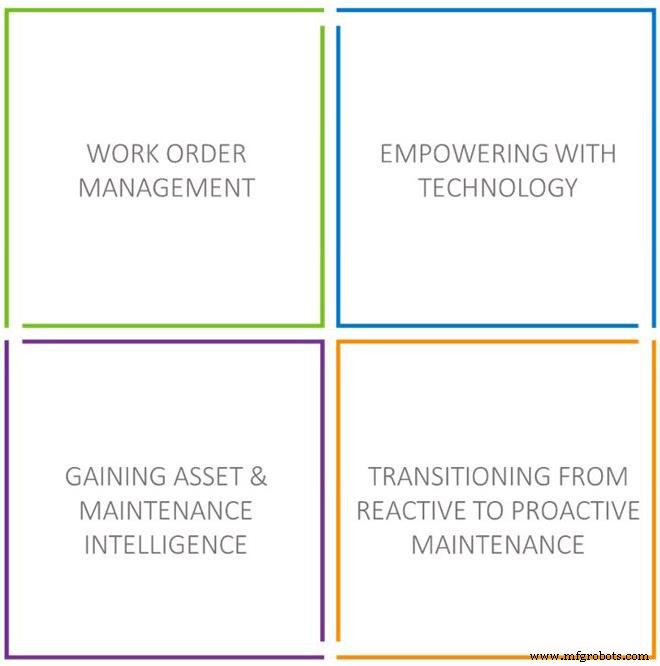

この記事では、保守管理プログラムの成功の4つの基本要素について説明します。作業指示管理プロセスの合理化、テクノロジーの強化、履歴データとリアルタイムデータの資産および保守インテリジェンスへの変換、および事後対応型から事前対応型の保守モデルへの移行です。変化するメンテナンス環境を受け入れ、これら4つの重要な要素に焦点を当てることで、企業はダウンタイムを削減し、生産性を向上させ、メンテナンスコストを削減できます。

優先順位付け

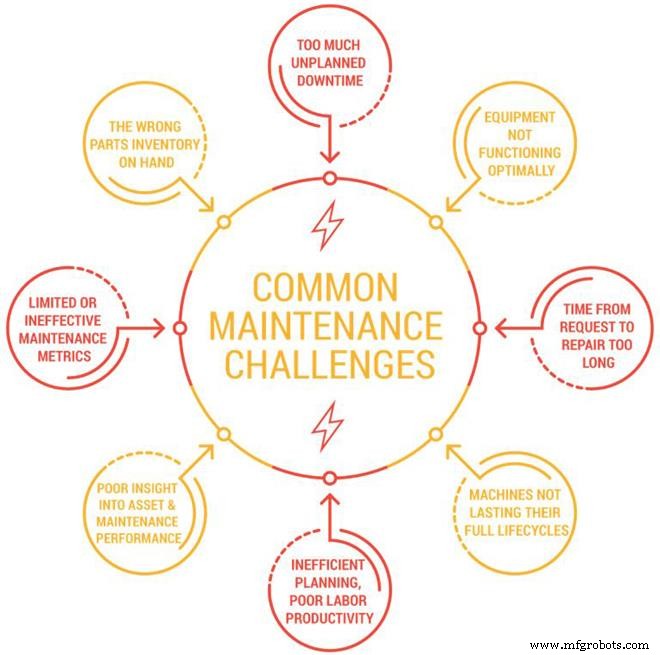

保守部門は、卓越性を追求する上でいくつかの課題に直面しています。成功するメンテナンスプログラムを構築するための最初のステップは、対処すべき重要な領域を特定して優先順位を付けることです。図1に示されているメンテナンスの問題の多くは、業界や企業に共通しています。

図1.一般的なメンテナンスの課題

これらの課題は、メンテナンスのパフォーマンスと全体的なビジネス結果に大きな影響を与えます。製造業だけでも、計画外のダウンタイムのために年間500億ドル以上が失われています。

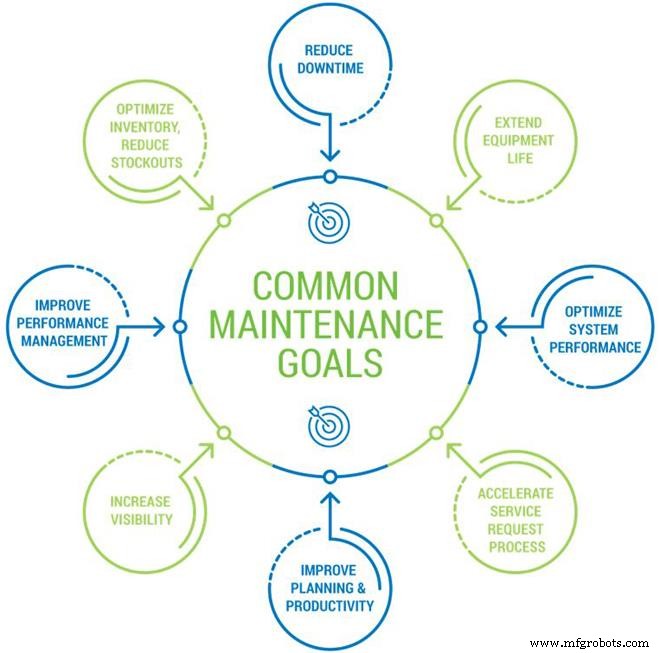

企業の優先事項は、メンテナンスプログラムの目標とその後のアプローチを定義します。図2は、一般的なメンテナンスプログラムの目標を反映しています。

図2.一般的なメンテナンスの目標

メンテナンスプログラムを成功させるには多くの要素があります。ただし、強力なメンテナンスプログラムの基盤を構築する4つの重要な要素を図3に示します。

図3.メンテナンスプログラムの成功の4つの構成要素

企業は、克服すべき保守の複雑さの程度が異なり、保守プログラムの開発曲線のさまざまな時点にあります。一部の組織は、ほとんど反応的な考え方で運営されており、効果的な予防保守(PM)プログラムが実施されていません。

他の人はすでにPMプログラムを開始しており、事後対応型から事前対応型の保守への移行によるプラスの影響を認識しています。プロアクティブなメンテナンスに関するこれらの企業間のギャップは大きいかもしれませんが、どちらもメンテナンスパフォーマンスを改善する機会があります。これらの重要な要素に関連するわずかな増分の利益でさえ、ビジネスに大きな影響を与える可能性があります。

作業指示管理

ほとんどの保守プログラムの中心は、作業指示システムです。作業指示管理は、会社が要求から実行、完了、記録管理までの保守活動を処理する方法です。

運用の規模、技術者の数など、多くの要因が企業が作業指示を管理するために使用する方法に影響を与えます。3つの主要なアプローチがあります。紙ベースのシステム、スプレッドシート、自動化されたコンピューター保守管理ソフトウェア(CMMS)または企業資産管理です。 (EAM)システム。

紙ベースのアプローチを使用することは、小規模な操作には十分ですが、機器やメンテナンス履歴を検索することは困難です。たとえば、ポンプで履歴を検索するということは、店に座っている技術者が大きなバインダーをつまんでいることを意味する場合があります。紙ベースの作業指示管理は、労働の非効率性を高め、多くの企業の持続可能性の価値やグリーンイニシアチブと一致していません。

スプレッドシートは、もう1つの一般的な方法です。これらは、多くの資産を伴う中規模から大規模の運用では維持が難しい場合があります。また、リアルタイムのアクセシビリティを困難にする傾向があります。たとえば、現場の技術者は、作業指示書や機器の履歴を簡単に検索して取得することはできません。ファイルの所有方法、共有方法、更新方法によっては、メンテナンススプレッドシートのリビジョン管理も難しい場合があります。

CMMSまたはEAMシステムは、多くの企業が作業指示を管理するもう1つの方法です。 CMMSは、最も堅牢な作業指示管理ソリューションであり、資産と保守の履歴へのオンデマンドアクセスを提供します。パーツリストやさまざまなドキュメントをアセットや作業指示書にリンクまたは関連付けることもできます。これは役立つ場合があります。 CMMSの欠点は、技術に精通していない労働者にとって、学習曲線が急になる可能性があり、自動化されたシステムへの移行に抵抗することが多いことです。

すべての保守作業には作業指示が必要なため、作業指示管理プロセスは重要です。どちらの方法を採用する場合でも、作業指示プロセス全体と、そのプロセスの主要な要素がどのように処理されるかを考慮することが重要です。優れた作業指示管理戦略は、最大の組織的価値を提供しながら、保守プロセスを合理化します。

作業指示管理の基本要素を図4に示します。最初のステップは保守要求であり、その後、作業指示が割り当てられ、作業がスケジュールされます。その後、メンテナンス作業が完了し、文書化され、終了します。

図4.基本的な作業指示管理プロセス

この基本的な作業指示プロセスは、威圧的に見えるべきではありません。シンプルでわかりやすいですが、やや誤解を招く恐れがあります。実際には、各作業指示プロセスのステップには多くの考慮事項と複雑さがあります。たとえば、メンテナンスリクエストが行われた場合、緊急の対応が必要かどうかを判断する必要があります。

営業時間外の場合、残業のために技術者を呼ぶことを保証する要求ですか?作業指示要求の情報は完全ですか?多くの作業指示書には、最初の要求に十分な情報がなく、要求者とのフォローアップの会話が必要です。予防保守プログラムの一環として作業指示が開始されるのではないでしょうか。 PMの処理方法は異なりますか?

作業指示書の割り当て手順を検討する際、監督者は通常、誰が利用可能で、どのスキルが必要かを検討します。また、作業をスケジュールする前に、メンテナンスタスクにかかる時間と、他の優先順位のどこに収まるかについても検討します。同様に、スケジューリングに影響を与える潜在的な運用上の考慮事項があるかもしれません。

たとえば、メンテナンスアクティビティで停止が必要になったり、作業の前にバックアップ機器を稼働させる必要がある場合があります。一部のメンテナンスタスクには特別なツールや機器が必要であり、作業のスケジュールが複雑になります。たとえば、ブームリフトが必要な場合は、会社の業務慣行に応じて、スケジュールまたはレンタルが必要になる場合があります。

メンテナンスを開始する前に、技術者は多くの場合、機器と作業指示履歴を確認したいと考えています。これらの履歴は、メンテナンスの問題を事前に示すのに役立つため、技術者はどこから始めればよいか、交換するか修理するかを知っています。技術者が修理および保守作業を開始すると、部品の入手可能性を迅速にチェックする機能が役立つ場合があります。メンテナンス作業が終了すると、完了時間が記録されます。

作業指示書の最後の管理手順は、更新(たとえば、赤線の図面、機器や修理の写真など)を文書化してから、作業指示書を閉じることです。

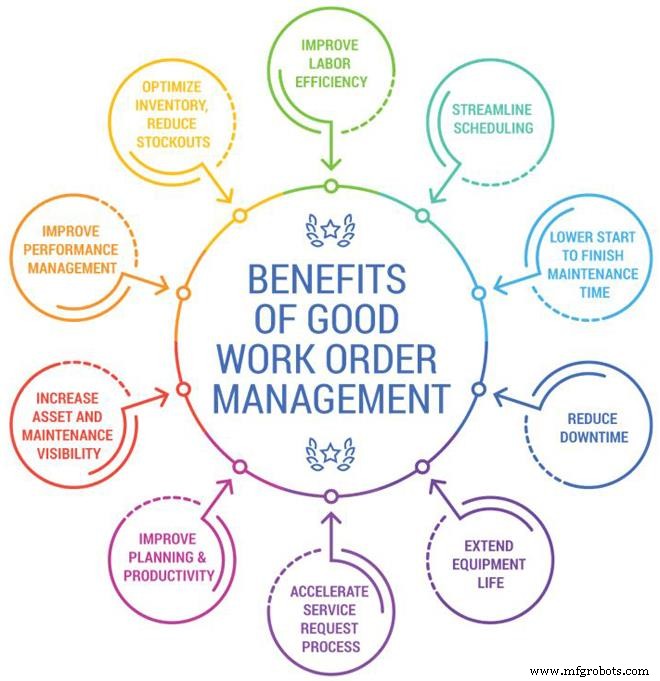

保守作業指示管理プロセスには多くの考慮事項があり、図4の基本的な図よりもはるかに複雑になる可能性があります。作業指示管理プロセスに焦点を当てることが重要なのはなぜですか。強力で包括的な作業指示管理プロセスの利点を図5に示します。

図5.適切な作業指示管理の利点

テクノロジーで力を与える

CMMS / EAM、モノのインターネット(IoT)、モビリティ、分析など、メンテナンスに関連する多くの技術用語があります。これらの信じられないほどのテクノロジーは、企業がメンテナンスパフォーマンスの目標を達成し、超えるのに役立ちます。メンテナンスなどの機能へのデジタルテクノロジーの適用は、すでにプラントのパフォーマンスを改善し、ダウンタイムを最小限に抑え、運用コストを削減しています。

非常に多くのテクノロジーオプションがあるため、メンテナンスプログラムの成功をサポートするために、何を適用するか、またはいつソリューションを適用するかを知るのは難しい場合があります。どのテクノロジーが最適であるかについて、正しい答えは1つではありません。ある植物では、人工知能を適用する意味がないかもしれませんが、別の植物では、人工知能がそれらを前進させるテクノロジーである可能性があります。

これらのテクノロジーのいくつかは、機器と哲学の変化を表しています。たとえば、人間の機能に取って代わるロボット工学は、多くの個別の製造工場で採用されています。ロボット工学、人工知能、デジタルトランスフォーメーションなどのテクノロジーは、プラントの運用に直接適用できますが、それでもメンテナンスに顕著な影響を及ぼします。

従業員がこれらのテクノロジーを利用できるようになると、労働効率が向上し、ダウンタイムが短縮され、資産インテリジェンスが向上します。 CMMSテクノロジーは何年も前から存在しており、その存在感は確立されています。新しいツールがかなりの実行時間で広く証明されるまで、新しいツールを採用することをためらう可能性があります。この注意にもかかわらず、テクノロジーはかなりの牽引力を獲得しています。

現代のテクノロジーを採用することの価値はどこにありますか?これは特定のテクノロジーによって異なりますが、これらのテクノロジーのいくつかがどのように価値を提供するかの例を以下に示します。

CMMSまたはEAMシステムは、強力な作業指示管理プログラムの基盤と見なされることがよくあります。適切に実装すると、高い投資収益率が得られる傾向があります。重要な利点の1つは、時間の経過とともに、資産と保守管理の履歴が作成されることです。

CMMS内の履歴を使用して、傾向を特定し、メトリックを確立し、予防保守アクティビティをスケジュールし、修復までの時間を短縮できます。 CMMSは、機器の寿命を延ばし、ダウンタイムを短縮し、計画と労働生産性を向上させるなど、他の多くのメリットも提供できます。

モビリティの採用は、労働効率、修理までの時間、およびその他の主要なメンテナンス指標に大きな違いをもたらす可能性があります。店に戻らなくてもモバイルデバイスで重要な情報を呼び出すことができる技術者を考えてみましょう。どれだけのステップと時間を節約できますか?

モバイル機能により、技術者がいる場所にデータを配信することの価値に加えて、技術者は情報をより正確に記録できます。たとえば、技術者がモバイルデバイスから作業指示の完了を記録できる場合、これにより、より正確な計画に使用できるより正確な完了時間が得られます。

ロボット工学は、多くの個別の製造操作で広く使用されており、一部の連続操作に適用されます。これらは、運用の一貫性をサポートし、リスクの高いアクティビティを処理することで安全性を向上させるために使用できます。保守部門にとっての課題は、ロボット工学が保守技術者が必要とするスキルセットを変更できることです。過去には、技術者は専門的であり、機械や計器、電気などの専門分野の専門知識を持っていました。

ロボット工学のメンテナンスはスキルのブレンドであり、技術者は多分野のメンテナンス知識を持ち、より包括的なアプローチで修理する必要があります。ロボット工学は、運用コストを節約し、一貫性を提供し、速度と効率を向上させる傾向があります。ただし、ロボット工学の維持要件は高くなる可能性があり、年間のメンテナンスコストが増加する可能性があります。

現在、最も人気のある技術用語の1つは、モノのインターネット(IoT)です。これは、リアルタイムのインテリジェンスを提供することを目的とした、接続されたデバイスとシステムを特徴とする広義の用語です。 IoTの例の1つは、予知保全作業指示を開始できる警報システムに接続された振動監視システムです。

過去のデータが振動が特定のレベルに達したときに機器が故障することを示している場合、そのイベントの前に警告して作業指示を開始することにより、計画外のダウンタイムを回避し、大幅なコスト削減を実現できます。これは単一の高レベルの例ですが、IoTの幅広い機能と、それがメンテナンスプログラムにどのように価値を提供できるかについては他にもたくさんあります。

最新のテクノロジーを採用することで、従業員はより優れたリアルタイムおよび履歴の資産とメンテナンスのインテリジェンスを利用できるようになります。これの利点は、労働効率の向上、意思決定の改善、および全体的なメンテナンスパフォーマンスの向上です。

資産とメンテナンスインテリジェンスの獲得

優れたデータは、企業がパフォーマンスを最適化し、強力なビジネス上の意思決定を行うために不可欠です。より良いメンテナンスプログラムを構築するために組織が克服しなければならない最初の課題の1つは、関連するメンテナンス情報の収集を開始することです。

組織にとっての最初の質問は、どの資産と保守情報が重要かということです。資産および機器の履歴は、保守および修理プロセス中に貴重な情報を提供できます。たとえば、機器がいつ購入され、どのくらいの期間使用されているかを知ることは、それが修理または交換のシナリオであるかどうかの良い指標になる可能性があります。

機器に関連する以前の作業指示に関する詳細情報は、保守作業を開始する前に問題を提案するのに非常に役立ちます。パーツリスト、参照図面、およびドキュメントは、メンテナンスプロセスに役立つ可能性のあるデータの他の例です。

会社が必要な情報を決定したら、プロセスの次のステップは、保守情報の履歴またはライブラリを構築することです。組織はこれをいくつかの方法で行うことを選択できますが、最も一般的な方法の1つは、CMMSまたはEAMシステムを使用することです。この履歴をCMMSで構築する利点は、作業指示管理を処理するのと同じシステムで利用できるため、アクセスが容易になることです。

メンテナンスと資産のデータが収集されるため、それを必要とする人々が利用できることが不可欠です。これは、オフサイトマネージャーからフィールド技術者まで、さまざまなユーザーからなる大規模で多様なグループになる可能性があります。可用性だけでなく、フォーマットについてもです。技術者が必要とする粒度は、副社長が必要とする粒度よりもはるかに大きい可能性があります。

データの収集は最初のステップですが、インテリジェンスに変換すると、情報の価値が高まります。これは、データの傾向を評価し、それらの傾向に基づいて行動することによって行われます。たとえば、データ分析により、ポンプが2,000時間使用された直後に、ポンプの最後の3つの障害が発生したことが示された場合、予防保守(PM)アクティビティを2,000時間にスケジュールすると、そのポンプの障害を防ぐことができます。

PMのスケジューリングはアクションであり、それはデータをインテリジェンスに変換するための重要な部分です。実用的なデータは、効果的なメンテナンスプログラムを推進するための基本です。

メンテナンスインテリジェンスとそれに対応する分析により、意思決定が改善され、指標の確立が可能になり、メンテナンスと資産パフォーマンスの測定が容易になり、予知保全の実装がサポートされます。

リアクティブメンテナンスからプロアクティブメンテナンスへの移行

効果的なメンテナンスプログラムの最終的な構成要素には、事後対応型から事前対応型のメンテナンスへの移行が含まれます。リアクティブメンテナンスは、メンテナンスに対する「壊れたときに修正する」アプローチとして最もよく定義できます。

問題が発生する前に行動するのではなく、問題が発生したときに対応する企業は、計画外のダウンタイムが大量に発生し、機器の寿命が短くなり、メンテナンスコストが高くなります。

多くの組織はよりプロアクティブなメンテナンスプログラムを構築したいと考えていますが、それは困難な場合があります。リアクティブからプロアクティブへの移行にはいくつかの鍵があります。基本的なレベルでは、企業がメンテナンスと資産インテリジェンスを収集するまで、それを行うことはできません。これが、CMMSシステムがメンテナンスパフォーマンスの基盤となる理由です。これらは、メンテナンス情報を収集するための最も簡単で費用効果の高い方法の1つです。

前述のように、データを持っているだけでは十分ではありません。企業は、情報を分析し、効果的なPM作業を計画およびスケジュールできる傾向を特定することに投資する必要があります。長期的な目標は、PM活動と組み合わせてより予知保全モデルに移行することです。

計画外のダウンタイムイベントを完全に排除することはできませんが、問題が発生する前に企業が問題を予測して対処するプロアクティブなアプローチに移行することで、計画外のダウンタイムを削減し、労働スケジュールの効率を高め、機器の信頼性を高め、メンテナンスコストを削減できます。

成功の基盤を構築する

メンテナンスの課題は、業界や組織間で類似しています。各企業は、メンテナンスの優先順位と目標を設定し、それに応じてメンテナンスプログラムを構築する必要があります。メンテナンスの成功には多くの要因があるため、「1つのサイズですべてに対応」という答えはありません。

ただし、メンテナンスを成功させるための優れた基盤を構築するための基本的な要素があります。 4つの重要な要素は、作業指示の管理、テクノロジーの強化、資産と保守のインテリジェンスの獲得、および事後対応型から事前対応型の保守アプローチへの移行です。これらのビルディングブロックは、計画外のダウンタイムの削減、労働効率の向上、機器の寿命の延長、全体的なメンテナンスコストの削減などの重要なメリットをもたらします。

この記事は、以前にReliable Plant 2019 ConferenceProceedingsに掲載されました。

機器のメンテナンスと修理