最適な資産保守を確立するための重要な要素

機器の性質と運用環境の複雑さに応じて、資産の保守にはさまざまな活動が含まれる可能性があります。

この記事では、機器の最適なメンテナンス体制を構築する際に考慮すべき重要な要素について説明します。

資産のメンテナンスの一般的な重要性

オフィス環境では、メンテナンスは、単純な目視チェックから、コンピュータワークステーション、ビルシステム、およびその他の固定設備インフラストラクチャのサービスと修理にまで及ぶ可能性があります。基本的に、施設のメンテナンスの下で分類できるものは何でも。

より複雑で感度の高い機器を使用する産業環境では、メンテナンスには、診断、テスト、トラブルシューティング、修理、さらには高電圧および高出力の回転式機器や固定機器のオーバーホールが含まれる場合があります。これが産業メンテナンスの性質です。

すべての機器で大規模なメンテナンスを実行すると、時間とリソースが膨大になる可能性があります。これが、適切なメンテナンス戦略が必要な理由です。

この戦略の目的は、次のようなさまざまな要因を考慮してメンテナンスを最適化することです。

- コストとリソースの制約

- 利用可能なツール、インベントリ、スペア

- 機器の状態

- 機器の重要度

- 労働力とトレーニングの要件

- 手順

- 人間工学

- 健康と安全に関する懸念

最初の試行ですべてを正しく行うことはほとんどありません。ただし、以下で説明する要因を理解すると、最適な資産保守を確立することが不可能になることはありません。

資産のメンテナンスを最適化する際に考慮すべき要素

最適な資産保守とは、あらゆる機器に関連する反作用要因のバランスをうまくとることです。

たとえば、プロアクティブなメンテナンスは有益ですが、過度のメンテナンスは有益ではありません。予防保守を回避して短期的な運用コストを削減することはできますが、保守が不十分な資産は遅かれ早かれお尻に食い込みます。どちらのシナリオも、「最適な」資産管理と呼べるものではありません。

本質的に、最適な資産保守戦略には、次の3つの重要な要素が含まれます。

以下は、資産のメンテナンスを最適化する際に考慮すべきいくつかの要素です。

1。資産パフォーマンスデータの重要性

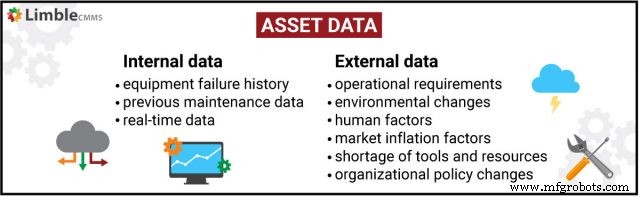

品質データの可用性は、最適な保守戦略を考案する際に持つべき最も重要な項目の1つです。

相手先ブランド供給(OEM)からの保守および保証情報に関するデータは、初期保守間隔を形成するための開始点としてよく使用されます。機器が耐用年数に達すると、メンテナンスおよび計画エンジニアは、多くの場合、過去のヘルスおよび障害データを分析して、新しい機器のパフォーマンストレンドを理解し、それに応じて定期的なメンテナンス間隔を形成します。

理想的には、重要なアセットごとにプルできる内部および外部のデータポイントが多数ある必要があります。内部データポイントには、機器の故障履歴、以前のメンテナンスデータ、および設置されたセンサーとアナライザーから受信したリアルタイムデータが含まれます。外部データポイントには、運用要件、環境の変化、人的要因、市場のインフレ要因、ツールとリソースの不足、および組織のポリシーの変更が含まれます。

2。メンテナンスリソースを使用する最適な方法は何ですか?

たとえば、コンベヤーベルトを操作する直列DC電気モーターを見てみましょう。運用収益に大きな影響を与えるため、メンテナンスエンジニアは、以前に重大な障害が発生していないという事実に関係なく、モーターの定期的なNDTテストの実行にリソースを投資したいと思うかもしれません。

一方、重要性の低い機器や冗長な機器は、運用全体への影響が最小限であるため、人員の時間とリソースを節約するために、メンテナンスの頻度が少なくなり続ける可能性があります。

メンテナンスリソースの使用を最適化したい場合は、テクノロジーを調べて支援を求める必要があります。 CMMSと予知保全を組み合わせることは、最も簡単なソリューションです。過度のメンテナンスを回避し、メンテナンス作業を効率的に整理するために十分なデータを取得する唯一の方法です。

3。ニーズとコストのバランスをとる

メンテナンスを最適化する際の重要なアクティビティの1つは、機器のライフサイクルコスト(LCC)評価を実行することです。 LCCまたは総所有コスト(TCO)は、資産が遭遇する可能性のあるすべてのコストを考慮しています。

これには、運用、保守、管理の取得費用、および廃棄費用が含まれます。機器が寿命に近づくとすぐに、故障率の増加により保守コストが上昇し、取得の資本コストは減少します。

既存の資産の維持費と取得費用のバランスが完全に取れると、資産の維持を継続することはできなくなります。この時点での最適な決定は、既存の資産を維持するのではなく、新しい機器を購入することです。

4。組織の能力を理解する

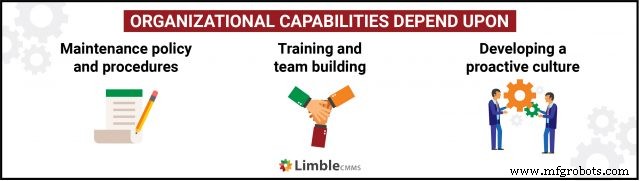

メンテナンスの戦略を立てる際にしばしば無視されるもう1つの要素は、メンテナンス体制を維持するための組織の管理システムの機能を理解することです。

メンテナンスエンジニアは、利用可能なデータと分析に基づいて、最適なメンテナンス戦略を設計できます。ただし、保守チームに人的資源とリソースが不足している場合、望ましい結果は得られません。

優れた保守計画の演習は、テクノロジー、トレーニング、人的要因、組織文化、およびそれに応じたブリッジギャップなどの選択された領域でギャップ分析を実行することです。

以下は、組織の能力に影響されるメンテナンス最適化のさまざまな側面です。

メンテナンスポリシーと手順

保守ポリシーを作成すると、すべての資産クラスの保守の実装に一貫性を持たせることができます。

組織に推奨されるアプローチは、ビジネス目標と、メンテナンスプログラムの実装または改善における経営陣のコミットメントを反映した強力なメンテナンスポリシーを作成することです。また、従業員に戦略的ガイダンスを提供します。ビジネスにとって重要な資産とそのメンテナンススケジュールについて通知します。

各資産クラスに固有の保守手順も作成する必要があり、機器の検査、サービス、修理、および/またはオーバーホールの手順を段階的に説明する必要があります。標準化されたメンテナンス手順により、実行されるメンテナンス作業の一貫した品質が保証され、ダウンタイムを大幅に削減できます。

トレーニングとチームビルディング

人間は間違いを犯しがちです。ヒューマンエラーは避けられません。それらは、制御および/または軽減することしかできません。

スマートなオンボーディングプロセスとメンテナンストレーニングプログラムは、スタッフの技術的能力を大幅に向上させることができます。これにより、機器の操作中やセーフティクリティカルなメンテナンスを行う際の事故を減らすことができます。

結果?最適な資産保守を提供する能力の顕著な改善。

継続的改善に基づく積極的な文化の開発

メンテナンスでは、プロアクティブ性は、機器の誤動作を引き起こす可能性のある潜在的な脅威を探し続けるように促す特性です。

言い換えれば、あなたはたわごとがファンを襲うのを待つことはありません。プロアクティブなメンテナンス戦略の実装は、メンテナンス技術者やオペレーターからの賛同にかかっています。積極的な考え方を実現することは一朝一夕には起こらず、育てられ、主張されなければなりません。

保守管理者および保守部門の他の管理者の役割は、模範を示して主導する必要があります。彼らは積極性が評価されていることを示す必要があります。

5。 CMMSソフトウェアを使用してメンテナンス作業を最適化する

CMMSは、メンテナンスプログラムを最適化および合理化するための最も堅牢な方法です。資産データを収集、並べ替え、分析、および視覚的に表示するための体系的な方法を提供します。さらに、CMMSソフトウェアは、手動で管理するのが非常に難しいさまざまなメンテナンスタスクを自動化します。

CMMSソフトウェアを使用することで、最適化をいくつかの方法で実現できます。これについては、以下で説明します。

メンテナンスワークフローの自動化

作業要求の受信と確認、タスクの割り当て、PMのスケジュール設定、スタッフ不足時の緊急事態への対処、資本プロジェクトの調整、実行された保守作業のコストと効率の追跡…–非常に多くの作業、非常に短い時間。

最新のモバイルCMMSには、プロセス全体、または今述べたすべてのプロセスの一部を自動化する機能があります。方法を説明する代わりに、LimbleCMMSを使用して作業を管理する方法を紹介するビデオを次に示します。

スペアパーツの在庫の追跡

在庫の可用性も、メンテナンスプログラムの成功に重要な役割を果たします。

ほとんどのCMMSシステムには、すべての機器とそのスペアのマスターインベントリが含まれています。スペアの最小レベルと最大レベルのしきい値を事前に設定し、重要な機器のメンテナンスに不可欠なスペアの発注書を自動的にリリースできます。 CMMSは、パーツキットの開発にも役立ちます。これにより、あらゆる機器のメンテナンス作業のためのツールやリソースを収集するための時間を大幅に節約できます。

Limble CMMSを使用すると、部品の使用状況を自動追跡するという追加のボーナスがあります。作業指示書を閉じた後、技術者は「使用した」正確なスペアまたはその他のMRO在庫を入力します。 Limbleは、予備の在庫データベースを自動的に更新して、すべてを最新の状態に保ち、正確な予測を行うのに役立ちます。

もちろん、在庫追跡システムがあるからといって、すべての在庫管理の問題が魔法のようになくなるわけではありません。それでも、部品管理のベストプラクティスに従う必要があります。

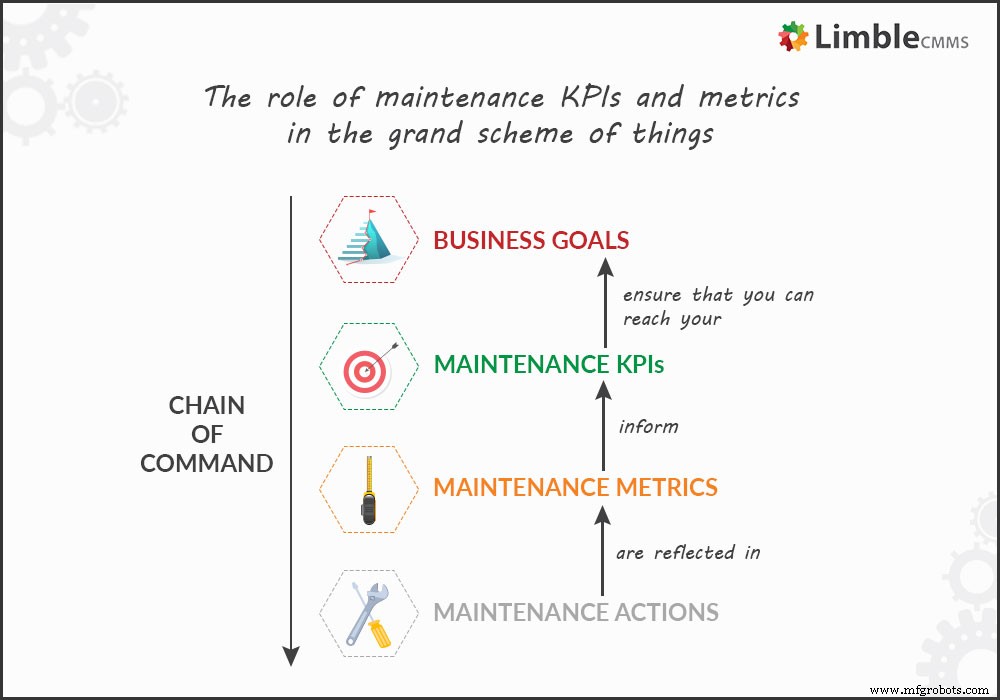

メンテナンスKPIを常に把握する

プロセスが最適化されたことをどのようにして知ることができますか?あなたが実際に無駄のない保守部門を運営している兆候は何ですか?確実に判断する唯一の方法は、慎重に選択されたKPIとパフォーマンスメトリックを確認することです。

メンテナンスKPIは、多くの場合、資産パフォーマンスの新たな傾向を追跡するために、信頼性および保守性(R&M)エンジニアによって確立されます。パフォーマンスメトリックを定義する目的が何であれ、マネージャーとエンジニアは信頼できるデータを持っている必要があります。

CMMSデータベースが最新の場合、カスタムメンテナンスレポートを生成し、メンテナンスアクティビティの効率と効果を追跡できます。最も重要なことは、彼らは情報に基づいた決定を下せるようになることです。

メンテナンスの最適化は複雑な作業です…

…これには、単に機器の保守と修理を超えたさまざまな要因の徹底的な調査が含まれます。

最適化の真の本質は、メンテナンスの量がメンテナンスのニーズとちょうど釣り合うときに達成されます。これは、機器のメンテナンスが不十分でも過剰でもない時期になります。

このバランスは、予測アルゴリズムとコンピューター化された保守管理ソフトウェアによって促進される、組織の機能と機器の状態データのコンテキストで保守のニーズを分析する場合にのみ取得できます。

機器のメンテナンスと修理