機器のメンテナンスにおける障害の検出と診断

機器の故障を理解し、それらを検出および診断するための戦略を開発することは、機器のメンテナンスの重要な要素の1つです。

この記事の目的は、機器のメンテナンスプロセスを改善し、資産の信頼性を高めるために適用される障害検出と診断の概要を示すことです。

フォールトの検出と診断の裏話

当初、機器のメンテナンスは、欠陥のある資産の修理と、厳格な時間間隔に基づく基本的な日常のメンテナンスの実行に限定されていました。メンテナンスの専門家は、望んでいたとしても、これ以上積極的になることはできませんでした。機器の状態とパフォーマンスに関するデータを収集、保存、分析する能力は、単に制限されすぎていました。

ただし、マイクロプロセッサベースの制御、自動化、リアルタイムデータ取得、およびフォールト検出と診断(FDD)などのシステムの一貫した進歩により、機器のメンテナンスを実行する方法は大幅に変化しました。

機器のメンテナンスにおけるFDD

機器のメンテナンスにおける障害検出と診断の目的は、機器の信頼性、可用性、保守性、および安全性(RAMS)を向上させながら、メンテナンスコストを最適化することです。

FDDは、状態監視データを継続的に監視および分析し、異常(存在する場合)を検出することで機能します。次に、機器の状態データセットが障害診断アルゴリズムによって処理され、機器自体に組み込まれることもあります。これにより、機器のオペレーターに障害アラートが生成され、タイムリーなメンテナンス介入が可能になります。

場合によっては、アルゴリズムが十分に洗練されているため、障害封じ込めアクションを開始して、障害自体を自動修正し、機器を正常な状態に復元することもできます。

障害検出および診断システムの重要な要素

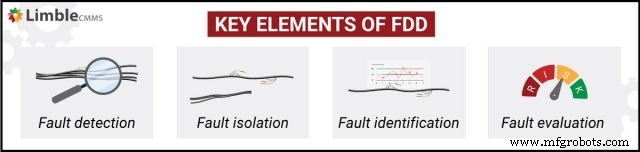

FDDには、その名前が示すように、機器の障害の検出と診断が含まれています。障害の診断は、障害の分離と識別に分類できます。

障害評価は、保守管理の重要な側面であるシステムパフォーマンスの障害の重大度を理解するのに役立つため、FDDの範囲内で追加されることがよくあります。

それでも、機器の障害検出および診断アルゴリズムには、少なくとも以下に示す4つの主要なプロセスが含まれている必要があります(これらは、いくつかのステップが同時に発生する場合、非線形プロセスを構成することもできます)。

障害の検出と診断がどのように機能するかを実際に理解するには、各要素についてさらに詳しく説明する必要があります。

1。障害検出

障害検出は、機器が故障の形で現れる前に、機器の障害の存在を検出するプロセスです。すべてのダウンストリームプロセスはその精度に依存するため、これはFDDの最も重要な段階です。

機器が正しい故障モードを検出できない場合(または検出が正しくなく、誤ったアラームをトリガーする場合)、分離、識別、および評価も無効になります。

障害検出には、主に2つのアプローチがあります。

- モデルベースの障害検出: これは、信号とプロセスの数学的モデリングを通じて実行されます。

- 知識ベースの障害検出: これは、機器のパフォーマンスに関する履歴データを活用する方法です。

モデルベースの障害検出

モデルベースの検出では、機器内のサブシステムとコンポーネントの関係を定義する物理法則に沿って記述された一連のエンジニアリングルールを定義します。ルールが破られたときはいつでも、アルゴリズムは障害を検出し、障害診断を実行できます。

モデルベースの障害検出の一例は、時間領域反射率計(TDR)を使用して地下ケーブルの障害を検出することです。 TDRでは、信号はテストケーブルを介して送信され、障害点から反射された後に受信されます。

ケーブルに不連続性または高インピーダンスがある場合、信号の一部は反射されてテスト機器または受信機に戻ります。テスト機器は、信号の戻り時間と反射信号の速度を分析することにより、ケーブルの障害の性質を開回路障害または短絡障害として検出できます。

もう1つの単純なルールベースの検出例は、コンベヤーベルトシステムでのボトルの充填、キャッピング、およびパッケージングシステムの一連の操作から得られます。次のようなプロセスの階層を示す簡単なルールを確立できます。

- ボトルが液体で満たされるまでボトルに蓋をすることはできません

- ボトルに詰めて蓋をしない限り、ボトルを梱包することはできません

ボトルキャッピングメカニズムに障害が発生した場合、アルゴリズムはパッケージングシステムで発生する混乱を検出します。事前に包装業者に通知します。コンベヤーベルトの梱包側での操作上の損失を最小限に抑えるために、必要な準備を行うことができます。

知識ベースの障害検出

知識ベースの障害検出が機能するには、最初にベースラインを確立する必要があります。これは、機器のパフォーマンスのパラメータを取得することによって行われます。 電圧、電流、振動、温度、圧力など およびその他の関連するプロセス変数–機器が通常の状態で動作している間。

目的は、通常の操作で機器の署名を作成することです。

その後、同じパラメータが継続的に取得され、「正常な」シグネチャと関連付けられて、統計分析インターフェイス(機械学習または人工ニューラルネットワークを介して行われるパターン認識)を介して偏差をキャプチャします。

この手法を使用して、ベアリングとモーター全般から収集された感覚データを通じてモーターベアリングの故障を予測できます。

時間の経過とともに取得された大量のデータ(プロセス履歴)は、統計アルゴリズムを使用して分析できます。これは、熱定格、機械的応力、または特別な状況で発生するその他の動作条件など、モーターが受けるさまざまな条件の影響を理解するのに役立ちます。

次に、アルゴリズムは、ベアリングの状態の低下に対するこれらの状態の影響を相関させ、モーター全体の故障率と状態を予測します。

これらのデータシグネチャに基づいて、機器の将来の状態を予測するための分析を行うことができます。さらに、必要なアラームをトリガーして障害診断を実行できるため、オペレーター/技術者は適切なアクションを実行できます。

同じデータを使用して、モーターの残りの寿命にわたる予知保全戦略を確立できます。

2。障害の切り分け

障害分離プロセスの目標は、交換可能な最も低いコンポーネントに障害を特定することです。一部のアプリケーションでは、障害の検出と分離は密接に関連しています。もちろん、これらはプロセスの個別のモジュールにすることができます。これは、障害の検出とローカライズのプロセスが基本的に同時に行われているためです。どちらも障害検出および分離(FDI)アルゴリズムによって実行されます。

たとえば、地下ケーブルのTDRテストの例を考えてみましょう。ケーブルから返されたパルス信号は、返されたパルス信号の時間と速度を通じて、障害の存在と場所を同時に示します。

障害分離の重要な側面は、障害を最も低いコンポーネントに配置する必要があることです。 交換可能 。 これは、分離の精度を向上させ、ダウンタイムの影響を減らすために行われます。

前に説明したボトルコンベヤシステムの例の場合、検出は、ボトルキャッピングメカニズムのコントロールカードの障害など、障害の場所を特定できる必要があります。

検出がコンベヤーベルトの高レベルの障害を指摘するだけの場合、それは診断を実行する技術者にとって実際には役に立ちません。同じコンベヤー上に複数のシステムがあり、潜在的に障害が発生する可能性があります。

修復プロセスを実際にスピードアップする情報は、障害の正確な場所を知ることです。

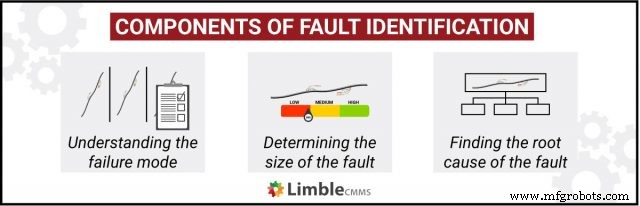

3。障害の識別

障害識別の目的は、根本的な障害モードを理解し、障害のサイズを判別し、その根本原因を見つけることです。障害診断の方法は異なる場合がありますが、従う手順は通常同じです。

根本的な障害モードを理解する

障害モードを深く理解するには、作業が必要です。

- さまざまな時点での障害の動作を分析する必要があります

- これにより、障害モードの時変シグネチャを開発できます。

- それをさまざまなカテゴリに分類します

障害のサイズの決定

適用される障害検出方法に関係なく、障害のサイズまたは大きさは、機器の設計に組み込む必要のあるフォールトトレランスの望ましいレベルを定義する上で重要な役割を果たします。

障害の規模が小さい場合、システムは、障害が自動的に解消されるまで、追加の時間、障害に耐えることができる必要があります。完璧な例は、機器のパフォーマンスに大きな影響を与えない限り、電化製品の一時的なスイッチング過電流を許可することです。

現在、障害の規模が非常に大きい場合は、別の方法が必要です。エンジニアは、アクティブまたはパッシブの冗長性を使用して、デバイスのフォールトトレランスを強化する必要があります。

根本原因を見つける

障害検出および診断アルゴリズムは、優れた障害診断システムの中核です。これは機械学習の原則に基づいており、機器から発生するデータストリームの異常を特定し、その背後にある根本的な原因を特定するために使用できます。

一部の故障モードの特定は非常に簡単ですが、他の故障モードは困難であり、大規模な数学的計算が必要になる場合があります。

例として、高電圧、高電力の三相AC誘導モーターを使用してみましょう。

多くの場合、根本的な故障モードは本質的に機械的であり、モーターの回転部分に関連しています。つまり、ローター巻線の短絡、ベアリングの故障、ローターの故障です。ローターは動きの速い部品であるため、センサーを直接取り付けることはできません。

高度なFDDアルゴリズムを使用して、正常なモーター固定子端子の電流シグネチャを生成し、障害のある状態での電流シグネチャと比較できます。

たとえば、ローターバーが破損すると、ステーター電流で生成されるパルスは、モーターのステーター電流周波数の2倍になります。回転子バーの機械的破壊と固定子電流の変動の間には間接的な相関関係があります。

このような新たな傾向は、障害検出および診断アルゴリズムによって分析され、ライブダッシュボードにリアルタイムで導き出されて表示される考えられる根本原因を見つけるために使用できます。

このような障害識別アルゴリズムを使用することで、技術者が機器のトラブルシューティングを行い、障害の根本原因に到達するために必要な時間が大幅に短縮されました。自動根本原因診断は、機器のダウンタイムの削減、平均修理時間の改善、およびプラントの全体的な信頼性の向上に大きく貢献しています。

4。障害評価

障害モードと関連する根本原因が特定されたら、次のステップは、システムの全体的なパフォーマンスに対するその障害タイプの影響を評価することです。

次のような要素を考慮する必要があります:

- 障害が環境とシステムの他の部分に与える影響

- 障害がシステムの安全性に与える影響

- ダウンタイムによる経済的損失

- 資本交換の決定を行う必要性(障害の重大度が、機器を修理するのではなく、機器の交換を正当化するのに十分な場合)

GIPHY経由

障害評価は、障害の重大度を理解することを目的としているため、プロセス全体の重要な要素です。 。これは、信頼性エンジニアが検証を提供し、障害のリスクを計算するのに役立ちます。これは、メンテナンス要件、推奨事項、および最適化の両方に大きな影響を及ぼします。

たとえば、1つの機器のFDDの結果は、故障率が急速に増加していることを示している可能性があります。ただし、その障害によるシステム全体のパフォーマンスへの影響は最小限であるため、全体的なリスクは中程度になります。この場合、リスクを管理するには、障害発生までの保守や予防保守など、それほど厳しくない保守戦略で十分である可能性があります。

別の機器の障害検出と診断は、システム全体のパフォーマンスに対する障害の影響が大きいことに加えて、障害率の増加を示している可能性があります。この場合、コストが高いにもかかわらず、最も厳しい予知保全プログラムを採用する必要があります。これは、はるかにコストがかかる大きな放射性降下物を防ぐために、メンテナンスコストの増加が保証されているためです。

FDDによるメンテナンスの最適化

つまり、障害の検出と診断は、機器のライフサイクル全体にわたって、あらゆる機器のメンテナンス体制を最適化する上で決定的な役割を果たします。

高速コンピューティングテクノロジー、ビッグデータ処理、および高度な学習アルゴリズムの出現により、従来のフォールト検出は、フォールトを検出するだけでなく、根本原因を特定し、将来の再発を回避するための修正措置を実装する自動フォールト管理システムに進化しました。

一連の手動プロセスのこのような自動化により、信頼性および保守エンジニアは、機器の状態に関する予測を適用し、将来の機器のパフォーマンスを導き出し、最適な保守間隔を形成することができます。

彼らがしなければならないのは、コンピューター化された保守管理ソフトウェア(CMMS)を起動し、重要な資産の状態を追跡し、適切な保守作業をスケジュールすることだけです。

機器のメンテナンスと修理