機械のメンテナンスとは何ですか?機器の健全性と稼働時間の改善

機械のメンテナンスとは

機械のメンテナンスは、継続的な作業順序を確保するために機械の維持管理を実行するプロセスです。これには、通常のルーチンの一部として、またはあらゆる種類の破損や損傷の前に発生するメンテナンスが含まれる場合があります。たとえば、表面のクリーニング、ギアの潤滑、ベルトなどの部品の摩耗のチェックなどです。また、振動パターンの変化や温度やエネルギー消費量の増加など、潜在的な問題の兆候がないか機器を監視することも含まれます。機械のメンテナンスには、損傷の評価や部品の交換など、機械が故障した後に発生するプロセスも含まれます。

基本的に、工場フロアの機械を機能させ、意図したとおりに機能させるものはすべて、機械のメンテナンスと見なすことができます。機械のメンテナンスサービスは通常、メンテナンス技術者によって実行され、メンテナンスが必要な時期、または必要になる時期を評価するのに役立つ機械制御、センサー、および機械インターフェースからのデータによってサポートされます。

機械をどのように保守しますか?

機械のメンテナンスには複数のアプローチがあり、それぞれが問題の機械とそのメンテナンスのニーズの予測可能性に応じて戦略的に使用できます。

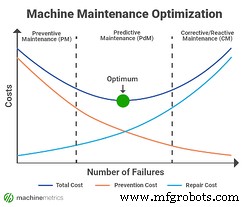

多くのシナリオでは、より成熟した複雑なメンテナンス戦略により、マシンの稼働時間とコストを最大限に節約できます。予測的および規範的なメンテナンスなどの高度なメンテナンス戦略では、機械監視テクノロジーを使用して工場の床の機械に関する情報を収集し、それを処理して使用して、差し迫ったメンテナンスのニーズに関する洞察を生成します。

データは、産業用IoTデバイスとセンサー、および機械のオペレーターから収集できます。この情報はリアルタイムで収集および分析でき、機械の重大な損傷を防ぎ、フロア作業員の安全性を高めることができるほぼ瞬時の洞察に使用できます。このタイプのデータは、いつでも手元に置いておくスペアパーツの数などの決定を導くことができるより大規模な洞察にも使用できます。

マシンモニタリングは、マシンのダウンタイムと損傷を予測および防止できるだけでなく、最大の効率を達成するために問題を修正するためのメンテナンスを実行する方法とタイミングに関するソリューションを規定できるメンテナンスアプローチをサポートします。これは、部品を完全に使用し、故障(または品質の低下)の瞬間にできるだけ近いところで交換することを意味します。

予測性の高い機械の場合、保守のいくつかの側面は、使用量ベースの予防保守などのそれほど複雑でない戦略でも同様に管理できます。これの非製造例は、設定されたマイル数の後に車のエンジンオイルを交換することです。ほとんどすべての場合、よりデータ中心のアプローチに傾倒する戦略の組み合わせが最良の結果につながります。

機械のメンテナンスの種類

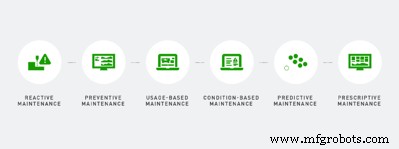

さまざまな種類のメンテナンスについて詳しく知りたい場合は、このトピックに関する完全な記事がありますが、さまざまな機械のメンテナンス戦略の概要を以下に示します。

- リアクティブメンテナンス:壊れたら修正します。

- 予防保守:通常は定期的に、部品が破損する前に事前に交換をスケジュールします。

- 使用法に基づくメンテナンス:機械が破損する前に一定量使用された場合、部品を交換します。

- 条件ベースのメンテナンス:部品が使い古されすぎて適切に機能し続けることができないと思われる場合は、部品を交換します。

- 予知保全:履歴データを利用して、部品が破損する時期を予測し、破損する前に、これらの予測に基づいて部品を交換します。これは通常、常にではありませんが、人工知能と機械学習を利用します。

- 規範的なメンテナンス:高度なデータ分析方法を使用して、障害ポイントを予測するだけでなく、障害、安全上の問題、品質の問題が発生する前に実行できる最善のアクションを選択するための仮説的な結果を提供します。実装のタイミング。

予測マシンメンテナンスは「Goldilocks」メンテナンスソリューションであり、メーカーは問題が発生する前に修正できます。ただし、不要なメンテナンス作業に過剰に費やすことはありません。

予測マシンメンテナンスは「Goldilocks」メンテナンスソリューションであり、メーカーは問題が発生する前に修正できます。ただし、不要なメンテナンス作業に過剰に費やすことはありません。

マシンのメンテナンスをどのように改善できますか?

ほとんどのメーカーにとって機械のメンテナンスを改善する最も効果的な方法の1つは、データの収集と分析に集中することです。データ駆動型のメンテナンスは、リソースを節約し、さまざまな方法でメリットを提供します。

- まだ使用可能な部品を無駄にするのではなく、必要な場合にのみ部品を交換します

- 予期しない障害によるダウンタイムの削減

- メンテナンススタッフが必要とする時間を短縮する

- 機械のメンテナンスが不十分なために発生する機械および安全上の問題のリスクが軽減されます

- 交換部品の過剰な保管に必要な保管スペースの削減

- 予算、スケジュール、生産の期待などを導くことができる予測可能性を高めます。

正確なリアルタイムのマシンデータを収集するために、メーカーはMachineMetricsなどのマシン監視ソフトウェアを使用してマシンの制御に直接接続できます。このマシンデータは、さまざまな利害関係者が工場全体で消費できるようにコンテキスト化されています。また、メーカーの成熟度に応じて、データはますます価値のある方法で使用できます。

たとえば、製造業者は、マシンモニタリングを使用して、マシンがダウンしていることを確認し、メンテナンスを展開して問題を可能な限り迅速に修正できます。ただし、より高度なメーカーは、このような大量のマシンのダウンタイムのコストを負担したくないでしょう。

メンテナンスへの事後対応型アプローチの代替手段は、条件ベースのメンテナンスです。メーカーは、機械の制御とセンサーからの情報を使用して、機器の状態を伝達し、機械の故障前に通知をトリガーできるようにしています。

このようにして、製造業者は、機器を過剰に保守するカレンダーベースの戦略に多大な時間とお金を費やすことなく、マシンの稼働を維持することに取り組むことができます。メンテナンスプログラムの改善は、より多くのデータを使用してより高度な戦略を推進するという方針に沿って行われ、各ステップでマシンの稼働時間が長くなり、コストが削減されます。

データドリブンメンテナンスのどの側面に焦点を当てるのが最適かを判断するには、次のことを考慮してください。

- データを収集することで、自分がどこに立っているかを知ることができます。メンテナンスプログラムを測定できなければ、改善しているかどうかを知ることはできません。

- 正確なデータがあると、障害や必要な機械のメンテナンスの最も顕著な理由を特定し、防止に向けて取り組むことができます。

- リアルタイムのマシンデータは、チームが問題を防止または修正するために今すぐ行動を起こすことができることを意味します。

機器のパフォーマンスをよりよく理解するために、マシンデータの収集に焦点を合わせます。この重要な要素を適切に配置すると、障害や潜在的な障害を処理するためにメンテナンスリソースにアラートを送信する必要があるかどうか、またいつアラートを送信する必要があるかを簡単に知ることができます。

産業技術