コーティングの下の糸状腐食を防ぐ方法

糸状腐食は、フィラメントのようなランダムに分布した糸の薄いコーティングの下で発生する特定の形態の腐食です。糸状腐食は、アンダーフィルム腐食、フィラメント状腐食、またはウォーム トラック腐食としても知られています。この記事では、糸状腐食の原因、通常発生する場所、発生方法、検出方法、および発生を防止する方法を調べます。

糸状腐食とは?

糸状腐食は、温かく湿った大気にさらされると、通常 0.05 ~ 0.1 mm (2 ~ 4 ミル) の厚さの薄い有機膜でコーティングされた金属表面で発生します。糸状腐食は常に、傷などのコーティングの欠陥や、ヒゲ、カット エッジ、穴などの弱点から始まります。 (無料のコーティングの失敗と欠陥ガイドをご覧ください。)

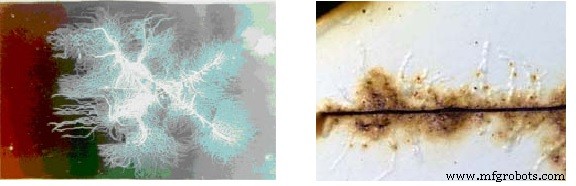

図 1. 糸状腐食の糸状の性質 (左)。コーティングの下に形成される糸状の腐食トンネル (右)。

図 1. 糸状腐食の糸状の性質 (左)。コーティングの下に形成される糸状の腐食トンネル (右)。

出典:NASA 腐食工学研究所

糸状腐食が発生する仕組み

多くの点で、アルミニウム (Al) とマグネシウム (Mg) の糸状腐食は鋼の腐食に似ています。糸状腐食は、コーティングされた基板上の欠陥部位での微分曝気セルの形成によって引き起こされます。

糸状のセルは、アクティブなヘッドとテールで構成され、適用されたコーティングの亀裂から酸素と凝縮した水蒸気を受け取ります。ヘッドが非常に酸性の場合、ヘッドはアルミニウム中のアルミナゲルと気泡で満たされることがあります。マグネシウムはマグネシウムエッチングのため頭部が黒っぽく見えますが、頭部が割れると腐食液は透明になります。アルミニウムとマグネシウムの糸状の尾は、見た目が白っぽいです。腐食生成物は、それぞれアルミニウムとマグネシウムの水酸化物と酸化物です。陽極反応により Al 3+ が生成される またはMg 2+ このイオンは、主に尾部で起こる酸素還元反応で生成されるヒドロキシル イオンと反応して不溶性の沈殿物を形成します。

アルミニウムとマグネシウムの開始と活性化のメカニズムは、コーティングされた鋼の場合と本質的に同じです。酸性化された頭部は電解質の移動プールですが、尾部はアルミニウム イオンが輸送され、ヒドロキシル イオンとの段階的な反応が起こる領域です。最終的な腐食生成物は部分的に水和し、多孔質尾部で完全に膨張します。尾部の頭部と中間部は、さまざまな初期反応物イオンと、水性媒体中のアルミニウム腐食の中間生成物に対応する場所です。 (詳細については、「アルミニウムの腐食:知っておくべき 5 つの驚くべき事実」をご覧ください。)

鋼とは対照的に、アルミニウムとマグネシウムは、酸性媒体中でブリスターを形成する大きな傾向を示し、ヘッド領域のカソード反応で水素ガスが発生します。テールの腐食生成物は、三水酸化アルミニウム Al(OH)3 、白っぽいゼラチン状の沈殿物、または水酸化マグネシウム Mg(OH)2 、白っぽい沈殿物。

糸状腐食に影響する要因

糸状腐食の開始には、次のようなさまざまな要因が影響します。

コーティングの性質

糸状腐食は、アクリル ラッカー、エポキシ ポリアミド、エポキシ アミン、ポリウレタンなどのすべてのタイプの塗料で発生し、液体塗料や静電粉体塗装など、従来の塗装方法に関係なく発生します。電気技師用テープなどの密封されたコーティングの下では発生しません。

表面の準備

これは重要な要因です。糸状腐食は、表面処理が行われていない金属、下処理が不十分な金属、または塗装前に表面が汚染された金属で発生します。

合金の性質

糸状腐食はすべてのアルミニウム合金に影響を与える可能性があるため、合金の性質は重要な要素ではありません。ヨーロッパの 3 社、Alusuisse、Hydro Aluminium、Pechiney が実施した最近の共同研究では、建設業界で最も一般的に使用されている合金であるアルミニウム 6060 と 6063 について、銅濃度が 0.1% を超える場合を除いて、合金組成は影響を及ぼさないことが示されました。 .

糸状腐食が最も発生しやすい場所

通常、糸状腐食は、塩害が発生する温暖な沿岸地域や熱帯地域、または汚染の激しい工業地域で深刻です。表面が粗くなると、糸状腐食も深刻になります。糸状腐食は通常、湿度レベルが 75% ~ 90%、温度範囲が 20°C ~ 40°C (68°F ~ 104°F) のときにアルミニウム合金で発生し、85% の相対湿度で成長が加速します。 (RH) レベル。大気の相対湿度は、糸状腐食を開始する最も重要な要因です。 (関連資料:大気腐食の 5 つの要因。)

糸状腐食を支配する他の主なパラメーターは、合金組成、インゴットとビレットの皮剥き、熱処理、金属表面層の状態、温度、研削、酸洗い、および予備表面処理です。有機コーティングの厚さと温度は糸状腐食の開始に小さな役割を果たしますが、相対湿度が臨界範囲内にある場合、温度を上げるとフィラメントの成長が増加します。

糸状腐食を検出する方法

糸状腐食は、顕微鏡を使わなくても目視で確認できます。これは、スズ、金、銀、リン酸塩、エナメル、またはラッカーの薄いコーティングでコーティングされたスチール、アルミニウム、およびマグネシウムで観察されています.

米国における糸状腐食に対する耐性を確認するための標準試験は、ASTM D 2803、「金属上の有機コーティングの糸状腐食耐性を試験するためのガイド」です。このテストでは、コーティングされた金属の試験片を地金に刻み付け、最大 24 時間塩水噴霧雰囲気にさらし、蒸留水ですすぎ、25°C (77°F) および 85% の密閉キャビネットに湿らせて置きます。 RH。曝露時間は通常、100 時間から 1000 時間です。テスト結果は、コーティングされた材料が糸状腐食を起こすかどうかを示します。

糸状腐食の影響を最も受けている業界

航空機の構造部品は、ボルトとリベットで固定されています。これらの留め具やその他の鋭利なスキン エッジは、糸状腐食の一般的な開始点です。温暖な海洋環境で運航する航空機は、特にポリウレタンやその他のコーティングでコーティングされた 2024 および 7000 アルミニウム合金で、かなりの腐食損傷を受けることが報告されています。

湿度は塩イオンを溶解するために必要であるため、腐食が伝播するための最も重要な変数です。

腐食は通常、基材とコーティング層に欠陥があるところから始まります。欠陥は、基材とコーティングの間の接着結合を弱めるスクラッチまたはストーンチップから導入される可能性があります.

腐食は、腐食欠陥の頭部を形成するこの軌跡から始まります。腐食は通常、コーティング表面の下に現れるワーム トラックのような明確な糸状のフィラメントとして現れます。

損傷はアルミニウムに及ぶものではありませんが、特に線路が長く白い色の場合、外観上好ましくありません。

このタイプの糸状腐食は、ホイール、自動車のボディ、航空機など、あらゆるタイプのアルミニウム製品に損傷を与える可能性があります。損傷を修復するには、サンディングとコーティングの新しい層の適用が必要です。糸状腐食を防止するには、適切な表面前処理が必要です。

金属の塩化物濃度が高い場合、主に航空機が頻繁に海の上を飛行したり、沿岸の飛行場格納庫を拠点としていた場合、糸状の腐食はより深刻でした。

アルミニウムは、缶やその他の種類のパッケージに広く使用されています。アルミホイルは、湿気や蒸気のバリアを形成するために、紙や板紙にラミネートされることがよくあります。アルミ箔が糸状腐食により侵食された場合、防湿層が破られて製品が汚染されたり乾燥したりする可能性があります。ホイルラミネート板紙の劣化は、その製造中またはその後の湿った環境での保管中に発生する可能性があります.

自動車産業では、ツイン トーンの表面 (研磨された部分) および/または研磨された表面を備えた鍛造された特徴的な軽合金ホイールは、糸状腐食の増加傾向を示しています。

糸状腐食を防ぐ方法

通常、糸状腐食は相対湿度を 60% 未満に下げることで防ぐことができます。残念ながら、航空機や自動車などの移動物体の湿度を直接下げることは現実的ではありません。ただし、長期保管施設に保管されるコンポーネントの湿度レベルは、乾燥ファンと調湿器を追加するか、プラスチック パッケージに乾燥剤を追加することで簡単に制御できます。

2 層のエポキシ コーティング システムと 2 つのポリウレタン コーティングで下塗りされたコンポーネントは、単一コーティング システムよりも糸状の腐食に耐えることができます。

鋼の素地に亜鉛メッキを施すと、糸状腐食の可能性が減少します。ポリウレタンとエポキシの強靭で硬化が遅い中間コートを備えたジンクリッチプライマーとクロメート化およびリン酸塩化プライマーは、鋼基材での糸状感受性を低下させます。クロム酸亜鉛プライマー、クロム酸陽極酸化、およびクロム酸またはクロム酸-リン酸塩化成コーティングは、アルミニウム合金の糸状腐食からさまざまな程度の軽減を提供しています。 (別のオプションについては、輸送および再生可能エネルギー産業向けの液状ナイロン マルチポリマー コーティングの進歩という記事で説明しています。)

金属表面を複数回塗装すると、水分の拡散が遅くなり、単回塗装システムよりも浸透や欠陥が少なくなります。マルチコートシステムは、機械的摩耗による浸透に抵抗し、丘や谷が少なくなります。層の形成とより遅い硬化によって達成されるより厚いコーティングは、酸素と水分の浸透を減らし、溶媒の閉じ込めを減らし、開始部位を少なくすることにより、糸状腐食に対する耐性が大幅に向上することを示しています。粉体塗装システムは、熱で融着されるため、透湿性に優れた丈夫な塗装が得られるため、有益です。滑らかでよく準備された下塗りされた金属表面は、一般に粗い表面よりも優れた耐性があります。

鋼、アルミニウム、マグネシウムはすべて化学的に活性です。それらの合金には、熱間圧延および焼鈍中に分散、沈殿、および凝集した金属間化合物が含まれています。これらの合金は一般に機械的特性が改善されていますが、最近の研究では、それらの不均一性 (混合) と表面活性層の存在により、糸状腐食に対する感受性が高まることが示されています。

機器のメンテナンスと修理