流体システムの漏れを検出して防止する方法

流体システムの漏れの一般的な原因とコスト

Nick Iverson、フィールド エンジニア、北米

流体システムの漏れは、ほとんどのプラントでよく発生します。プラントの安全性と収益性を維持する責任があるため、わずかな漏れでも問題が発生する可能性があります。そのため、漏れがどのように、なぜ発生するのか、漏れを特定してテストする方法、最終的に工場全体で漏れに対処して削減するための戦略を策定する方法を理解することが役立ちます。

リークのコスト

プラントでは漏れがよく発生しますが、漏れに迅速に対処し、将来の漏れを防止するための計画を策定する必要がある多くの経済的理由があります。

- 毎年、数百万ガロンの作動油が無駄になっていると推定されています。 1 ガロンの作動油の費用は約 40 米ドルです。

- 流体潤滑が失われると、早期摩耗や機械の故障など、費用のかかる機器の損傷につながる可能性があります。

- プラントは、漏れを修正するためにプロセスを停止するたびに、潜在的な生産量を減らします。このダウンタイムは、重大な利益の損失につながる可能性があります。

- 機器の不適切な校正やリークによる操作が原因で、チームが不注意で規格外の製品を製造する可能性があります。その素材は、再加工するか、割引価格で販売するか、廃棄する必要があります。

- 漏れによるオイルの滴りは、危険な作業環境につながり、スリップや事故を引き起こす可能性があります。一時的な排出物は、修理に費用がかかり、従業員の健康に危険を及ぼす可能性もあります。

- システムや機器が安全規制に違反している場合、漏えいは重大な罰金につながる可能性があります。

- 水漏れを見つけて修理するには、時間と費用がかかります。有毒な化学物質の漏出を管理するために特別なチームを雇う必要があるかもしれませんが、徹底的な検査のためにシステムをシャットダウンする費用がかかる可能性があります。

流体システムの漏れの 3 つの一般的な原因

ほとんどの漏れが標準以下の部品の結果ではないことを知って驚くかもしれません.むしろ、コンポーネントのインストールまたはコンポーネントの選択自体に起因する人的エラーが原因で発生します。適切なコンポーネントを選択して正しく取り付けることで、プラントの安全性が向上し、時間とコストを大幅に節約できます。

チームが工場での漏れをよりよく理解し、緩和できるように、Swagelok のフィールド エンジニアは、次の 3 つの最も一般的な漏れの原因を文書化しました。

- 信頼性の低い金属同士のシール: 信頼性の高い金属同士のシールを作成して維持することは、特に長期間にわたって困難になる可能性があります。これらのシールを使用する際は、漏れを防ぐためにメーカーのガイドラインに正確に従う必要があります。バルブの場合、特に繰り返しガスを遮断する必要がある場合は、コンポーネントをソフト シート シールを備えたものに交換することもできます。

- 不適切に取り付けられたチューブ フィッティング: チューブ継手を適切に組み立てることで、漏れが発生する可能性が大幅に減少し、プラントの安全性が向上します。フェルールを適切に配置し、ギャップ ゲージを使用して適切な量のプルアップを確認するなど、フィッティングを適切に構成する方法について、技術者がトレーニングを受けていることを確認してください。

- チューブの選択、取り扱い、準備の不備: チューブの選択と準備も、漏れの可能性を高める可能性があります。プロセス流体または外部環境に適合しないチューブ材料は、腐食、早期故障、および漏れが発生しやすくなります。さらに、不均一に切断されたチューブや、へこみ、傷、またはバリ取りが行われていないチューブは、継手の密閉性を損なう可能性があります。

3 種類のリーク

リークの種類を理解することは、チームがそれに対処するための適切な是正措置を決定するのに役立ちます。以下に、Swagelok のエンジニアが、流体システムで一般的に発生する 3 種類の漏れを特定します。

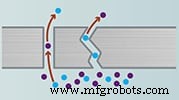

本当のリーク: システム流体を周囲の環境から封じ込めたり隔離したりする圧力障壁の故障に起因する漏れ。これは、材料の亀裂またはシール面間の隙間が原因で発生します。

<強い>

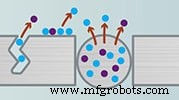

仮想リーク: 材料のガス放出、吸収または吸着された流体、隙間への閉じ込め、または死んだ脚による、内部に閉じ込められた流体の流体システムへの放出。

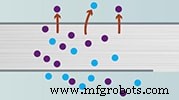

浸透: 1 つの穴を通過する分子のごく一部を超える大きさの穴を持たない、圧力バリアに出入りする流体の通路。

リーク検出方法

一般に、ほとんどのリークテストは、実際のプロセス流体または水、空気、窒素、ヘリウムなどの代替流体を使用して、加圧システムで実行されます。実用的な目的のために、テスト方法は、設置された機器で通常実行されるものと、ベンチトップ (または実験室) でより一般的に実行されるものに分割できます。

<オール>リークの優先順位付け

プラント内のすべての種類の漏れにすぐに対処することはできませんが、チームは漏れを分類してメンテナンスと修理の機会を優先することができます。

- 危険な漏洩: 安全上の問題を引き起こす漏れは最優先事項です。これには、有毒ガスや腐食性化学物質の漏れ、およびスリップ/落下の危険をもたらす漏れが含まれます。まず、リスク マネージャーにこれらの安全上の問題を特定してもらい、すぐに最高のメンテナンス技術者を派遣して修正してもらいます。

- コストのかかるリーク: プラント内のすべての漏れは、合計するとかなりのコストになる可能性があります。ただし、一部のリークは、たとえ小さなものであっても、そのコストのかなりの割合を占める可能性があります。たとえば、高価なアルゴンガスの小さな漏れを修理することは、低コストの圧縮空気の大きな漏れを止めることに比べて大幅に節約できる可能性があります。リークの節約がどのようにすぐに積み重なるかを学びましょう。

- 迷惑なリーク: 最後に、安全上の問題がなく、重大な損失の責任を負わない、多種多様な軽微な漏れがある可能性があります。メンテナンス スタッフが他のより重要な業務に追われていないときは、これらの優先度の低いリークに対処するのを待つことができます。

さまざまな種類の漏れを特定して対処するスキルを向上させるために、さまざまなトピックでエンジニアと技術者をトレーニングし、再トレーニングすることが役立つことがわかっています。トレーニングには、適切な材料の選択に関する教育から、チューブの曲げおよびチューブ継手の取り付け手順に関する実践的なスキル構築コースまで、すべてが含まれる場合があります。幸いなことに、スウェージロックは、お客様の工場が安全かつ効率的に稼働できるように、多くの専門的なトレーニングおよび教育プログラムを提供しています。訓練を受けたチームが漏れの特定と阻止に専念すれば、プラントはより安全で費用対効果の高い運用を実現できます。

リークを特定して対処する方法、およびベスト プラクティスについてチームをトレーニングする方法の詳細については、最寄りの Swagelok 販売およびサービス センターにお問い合わせください。

産業技術