5軸CNC工作機械のクラッシュ(および管理するための最良の方法)

5軸マシニングセンターのようなCNC工作機械のクラッシュは、交通事故ほど恐ろしいものではないかもしれません。ただし、製造の生産性に悪影響を及ぼし、修理に非常に費用がかかる可能性があります。

しかし、5軸マシニングセンターが発生した場合、何ができるでしょうか。工作機械のクラッシュを最小限に抑え、迅速に運用状態に戻すために、どのような手順を実行できますか?この記事では、次のことを学びます。

- CNC工作機械のクラッシュの原因

- クラッシュが3軸立形マシニングセンターに与える影響

- クラッシュが5軸CNC工作機械に与える影響

- 5軸工作機械の再校正

- 5軸CNC工作機械の修理

- キャリブレーションシステムを使用してクラッシュを減らす

5軸CNC工作機械のクラッシュの原因

多くのバリエーションと構成で利用可能な5軸マシニングセンターには、複数の可動部品があります。ただし、これらのクラッシュの原因は、多くの場合、マシンエラーではなく人為的エラーが原因です。

クラッシュの一般的な原因は次のとおりです。

- 自動ツールチェンジャー(ATC)ツールポケット内に間違ったツールをセットする

- 交換時または新規セットアップ時の誤った工具長の入力

- 間違った送り速度を設定する(通常は仕事には速すぎる)

- 仕事に間違ったツールを選択する

- ジョブを間違って設定する

- 間違った基準点セット

- CNCプログラミングのエラー

- CNCマシンのメンテナンスが不十分

これらおよびその他の一般的なCNCマシンの問題を最小限に抑えるには、マシンのオペレーターとプログラマーが適切にトレーニングされていることを確認する必要があります。これは、オペレーターの怪我を防ぐためにも重要です。

工作機械のオペレーターとプログラマーも、クラッシュが発生したときにトラブルシューティングを行う方法について注意を払い、経験を積んでいる必要があります。したがって、本番環境を開始する前に慎重にテストすることを強くお勧めします。

3軸垂直マシンクラッシュと5軸クラッシュの比較

5軸マシニングセンターのクラッシュに飛び込む前に、5軸バージョンと3軸垂直マシンで発生するクラッシュには大きな違いがあることを知っておく必要があります。

さて、なぜそうなのですか?

3軸立形マシニングセンタでは、通常、立形軸またはZ軸でクラッシュが発生します。衝撃は真っ直ぐに発生し、主にスピンドルに影響を与えます。特に、このような衝撃の主な力を受けるスピンドルベアリングの最初の列に影響を与えます。

スピンドルが損傷していない場合(幸運なことに!)、特にマシンがより高いRPMで動作しているときに聞こえるノイズの量が多い場合は、Z軸の位置合わせとスピンドルの振れを確認する必要があります。両方の設定が元の許容レベルから外れた場合は、スピンドルヘッドまたはフレームを再調整する必要がある場合もあります。

衝撃の発生源に関係なく(垂直または横方向)、スピンドルヘッドを再調整する必要があります。垂直方向の衝撃の場合、X軸とY軸は通常影響を受けません。クラッシュが深刻な場合、これらの軸は元の公差を使い果たす可能性があります。

5軸CNC工作機械のクラッシュによる問題

ただし、5軸構成のマシニングセンターで同じ影響シナリオが発生した場合、サービスによって複数の軸を調整する必要がある可能性が高くなります。

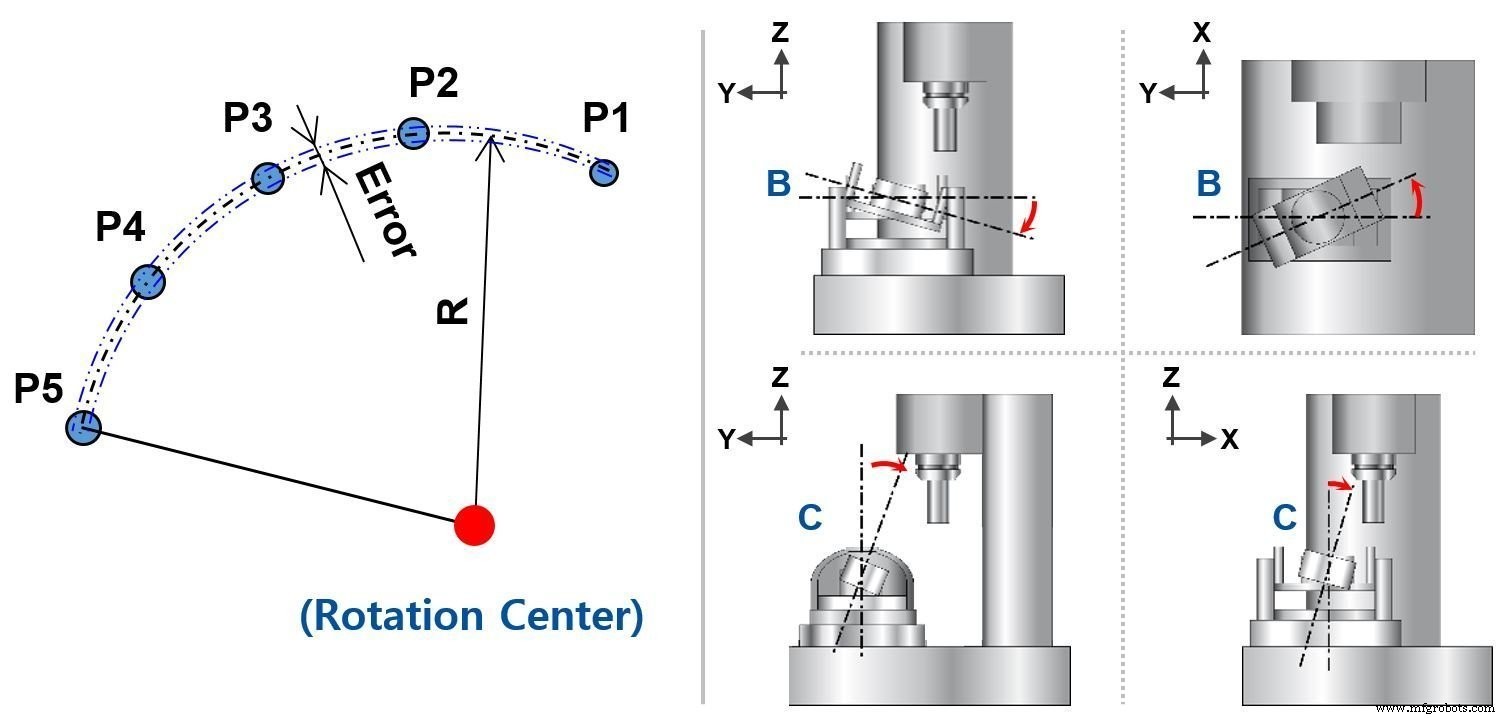

2軸回転台を内蔵した機械では、Z軸を真っ直ぐ下に向けると、元のZ軸だけでなく、CとBの2つの回転軸にも影響します。衝撃の時間は特定の角度/度に配置されます。

影響がさらに深刻な場合は、Y& X軸が影響を受ける可能性があります。これには、より多くの修正が必要になります。

5軸マシニングセンタークラッシュでの機械の再校正

多くの場合、再キャリブレーションは、インシデント後にすべての5軸が互いに完全に位置合わせされるようにするために必要な最小限の手段です。これにより、特に公差が大きい場合に、製造中に部品を機械加工するときに、ずれが発生する可能性も低くなります。

ただし、クラッシュ後は、単純なキャリブレーションでは不十分なことがよくあります。機械を校正する前に、オペレーターが最初にすべての異なる幾何学的寸法を確認することをお勧めします。

5軸CNC工作機械のクラッシュの修復

5軸マシニングセンターの修理には時間がかかる傾向があります。各軸を注意深く再調整して適切に設定する必要があるため、修理コストも高くなります。このような作業には、非常に正確なツールを使用する熟練したエンジニアが必要です。

したがって、このような作業は、機械の複雑さと正しく設定する方法を知っている、十分に訓練された工場サービスエンジニアが行うことを強くお勧めします。

私たちの経験では、お客様が経験の浅いエンジニアを雇って修理作業を行うことでコストを削減しようとしているのを見てきました。多くの場合、最終的な結果は、より多くの問題を引き起こす滑り止めの修理作業です。その結果、コストを削減しようとすると、長期的にはより多くの支払いが発生します。

キャリブレーションによる5軸マシニングセンターのクラッシュの管理

5軸マシニングセンターのクラッシュを最小限に抑えるために、Hwacheonは、新しく購入したすべての5軸マシニングセンターにHRCCIIシステムを含めることをお勧めします。 HRCC IIの略:Hwacheon Rotation Center Calibration Systemは、回転軸だけでなく、軸に対するテーブルの平坦度と直線の直線角度も校正します。

このシステムには、高精度のワイヤレス測定プローブ(BlumまたはRenishawのいずれか)、取り付けブラケット付きの参照鋼またはセラミックボール、およびそれを操作および制御するために特別に開発および設計されたソフトウェアが含まれています。

簡単に使用できます。完全なサイクルを実行するのにかかる時間はわずか45〜60秒です。

注:

キャリブレーションサイクルは、月に1回、または非常に正確な部品を製造する前に毎回実行することをお勧めします。これにより、温度による変動が最小限に抑えられ、機械の精度が最高に保たれます。

5軸機での測定器の取り扱い

AWCシステム(自動ワークチェンジャー)を備えた機械の場合、このような測定キャリブレーション機器は、単一のパレットまたは部品取り付けホルダーに取り付けることができます。必要に応じて何度でも使用できます。

ワイヤレス測定プローブは、使用するために呼び出されるまで、マシンのATC(自動ツールチェンジャーマガジン)に保持されます。一方、測定プローブは、ワークピース/パーツの参照またはパーツの特定の領域の測定に使用できます。

結論

工作機械のクラッシュがどの程度深刻またはどの方向に発生するか(垂直または横方向)に関係なく、最寄りの営業所または機械メーカーのサービスホットラインに連絡することを強くお勧めします。

5軸CNCマシニングセンターのユーザーは、クラッシュの維持に特別な注意と注意を払う限り、クラッシュを恐れる必要はありません。これがうまく行われれば、5軸マシニングセンターははるかに広い製造の可能性を開き、会社の製造効率と収益を向上させることができます。

CNCマシン