CNC機械加工のコストを削減するための14の実証済みの設計のヒント

コンピューター数値制御(CNC)加工では、単一のプロトタイプを作成する場合でも、大規模な生産を行う場合でも、主な優先事項は多くの場合、製造コストの削減です。幸いなことに、設計上の決定は価格を抑えるのに役立ちます。被削性規則の設計に従うだけで、機能的な設計要件に準拠した手頃な価格の部品を製造できます。

この記事では、設計を最適化するのに役立つ広範なヒントを提供します。まず、CNC機械加工でどのドライブのコストがかかるかを調べます。次に、包括的なガイドラインを提示し、プロジェクトのコストを削減するための実証済みの設計のヒントを提供します。

CNC機械加工の費用はいくらですか?

CNC機械加工部品の見積もりは、次の要因によって決定されます。

-

加工時間 :部品の加工に時間がかかるほど、高価になります。特に単純な設計ミスが規模の経済に悪影響を与える可能性がある大規模な生産では、加工時間がCNCの主なコスト要因になることがよくあります。

-

初期費用: コンピューター支援設計(CAD)ファイルの準備とプロセス計画に関連して、初期費用は少量の場合にかなりの額になります。幸いなことに、それらも修正されています。デザインと表面仕上げがコストスケーリングに適している場合は、スケールメリットを適用することで、単価を下げることができます。 原則。

-

その他の製造コスト: 厳しい公差を定義したり、CNC加工が難しい機能(非常に薄い壁など)を備えた部品を設計したりするには、特別な工具、より厳密な品質管理、およびより低い加工速度でのより多くの処理ステップが必要になる場合があります。これは、総製造時間とコストにも影響します。

-

材料費: バルク材料の価格とその材料の機械加工のしやすさは、CNCの全体的なコストに大きく影響します。材料を慎重に検討しながら設計を最適化すると、コストを削減できます。

CNC機械加工のコストを左右する要因を理解することで、設計を最適化して予算を削減できます。

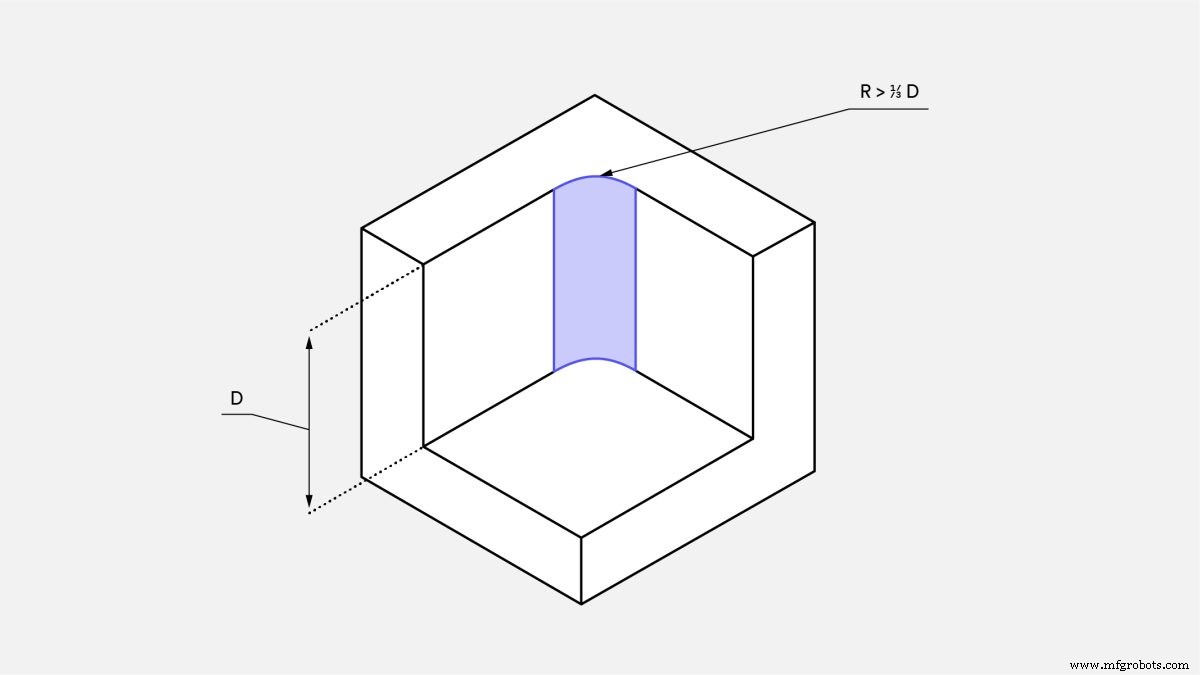

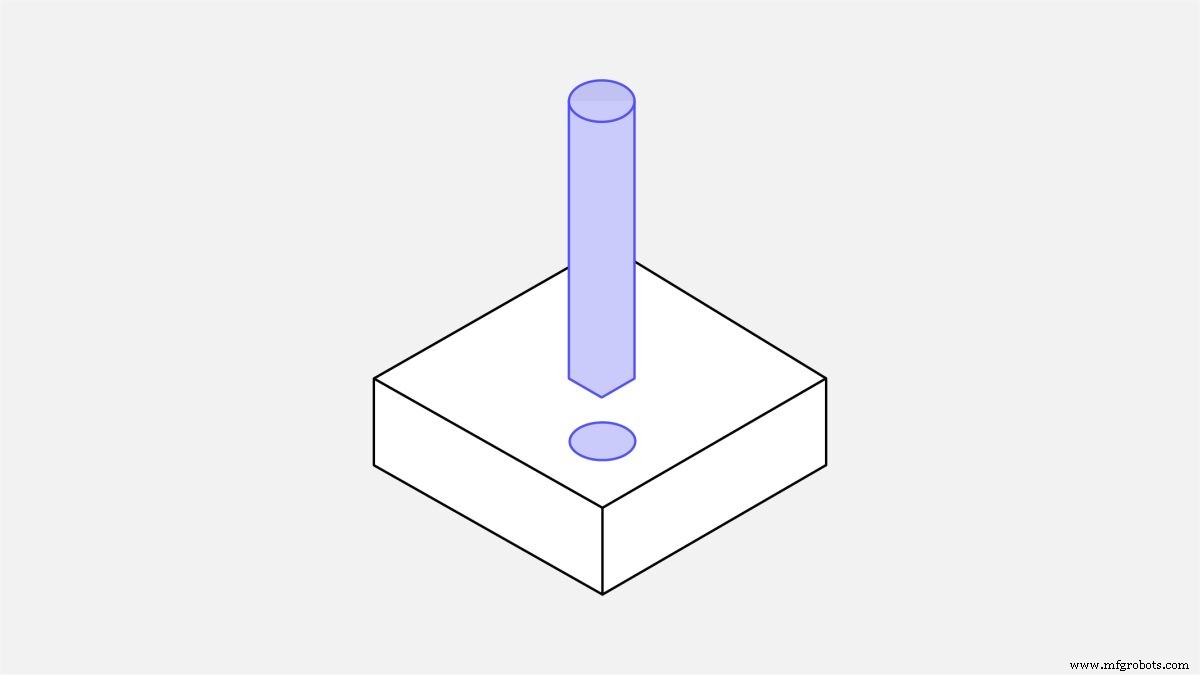

1。内部の垂直エッジに半径を追加します

すべてのCNCフライス盤は円筒形で、ポケットのエッジをカットするときに半径を作成します。直径の小さい工具を使用することで、コーナー半径を小さくすることができます。これには、低速で複数のパスが必要です。これは、小さなツールでは、1回のパスで大きなツールほど速く材料を除去できないためです。これにより、加工時間とコストが増加します。

コストを最小限に抑えるには:

-

キャビティの深さの少なくとも3分の1の半径を追加します。大きいほど、優れています。

-

ツールを変更する必要がないように、すべての内部エッジに同じ半径を使用してください。

-

キャビティの床では、小さい半径(.5または1mm)を使用するか、半径をまったく使用しないでください。

知っておきたい :理想的には、コーナー半径は、キャビティの加工に使用される工具の半径よりもわずかに大きくする必要があります。これにより、ツールへの負荷が軽減され、製造コストが削減されます。たとえば、デザインに深さ12mmのキャビティがある場合は、コーナーに5mm(またはそれ以上)の半径を追加します。これにより、直径8mmの工具をより高速に切断できます。

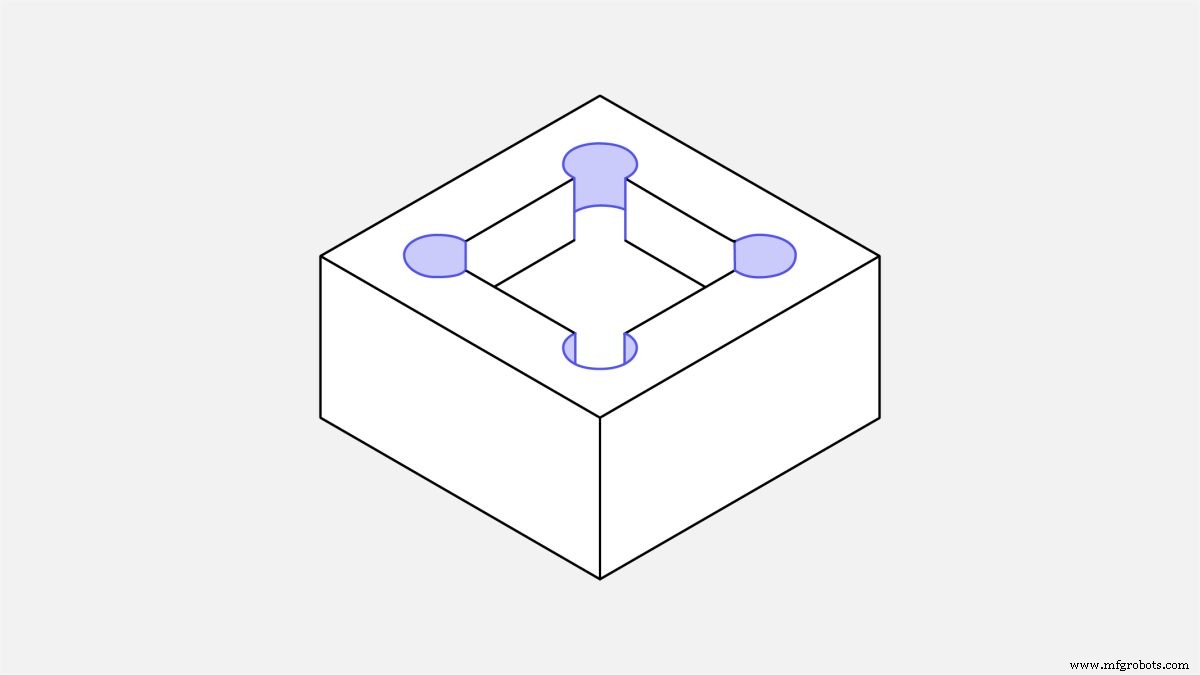

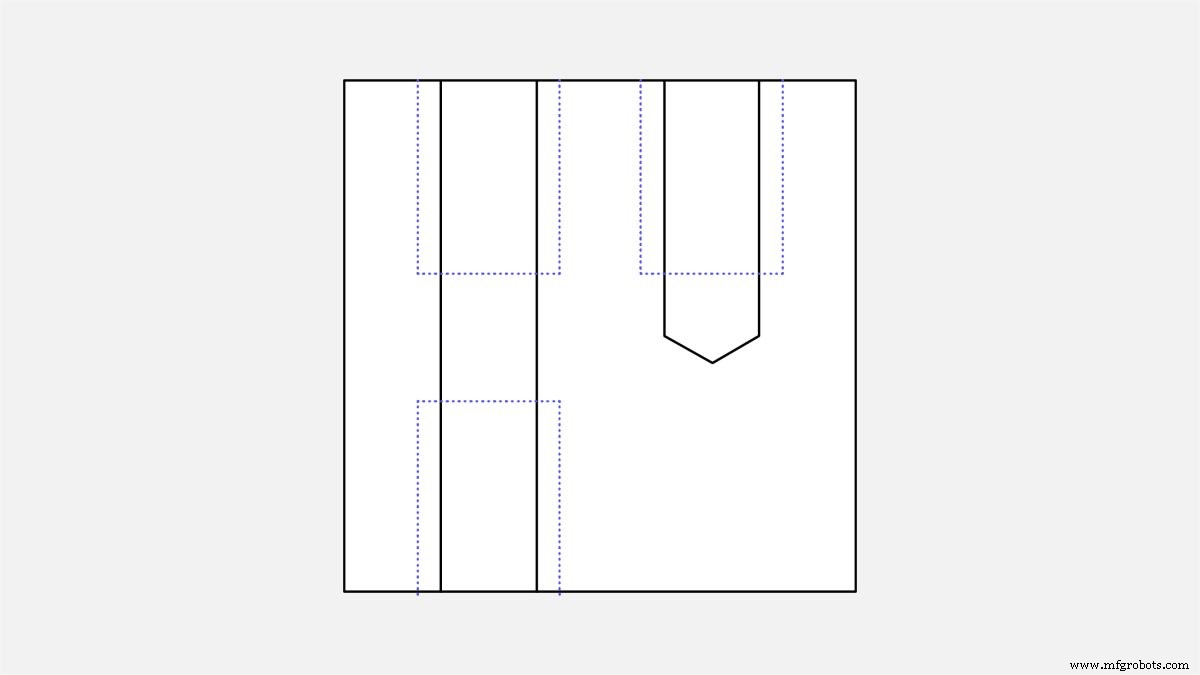

プロのヒント: 鋭い角のある内部エッジが必要な場合(たとえば、長方形のパーツをキャビティに収める必要がある場合)、内部エッジの半径を小さくする代わりに、下の画像に示すようなアンダーカットのある形状を使用します。

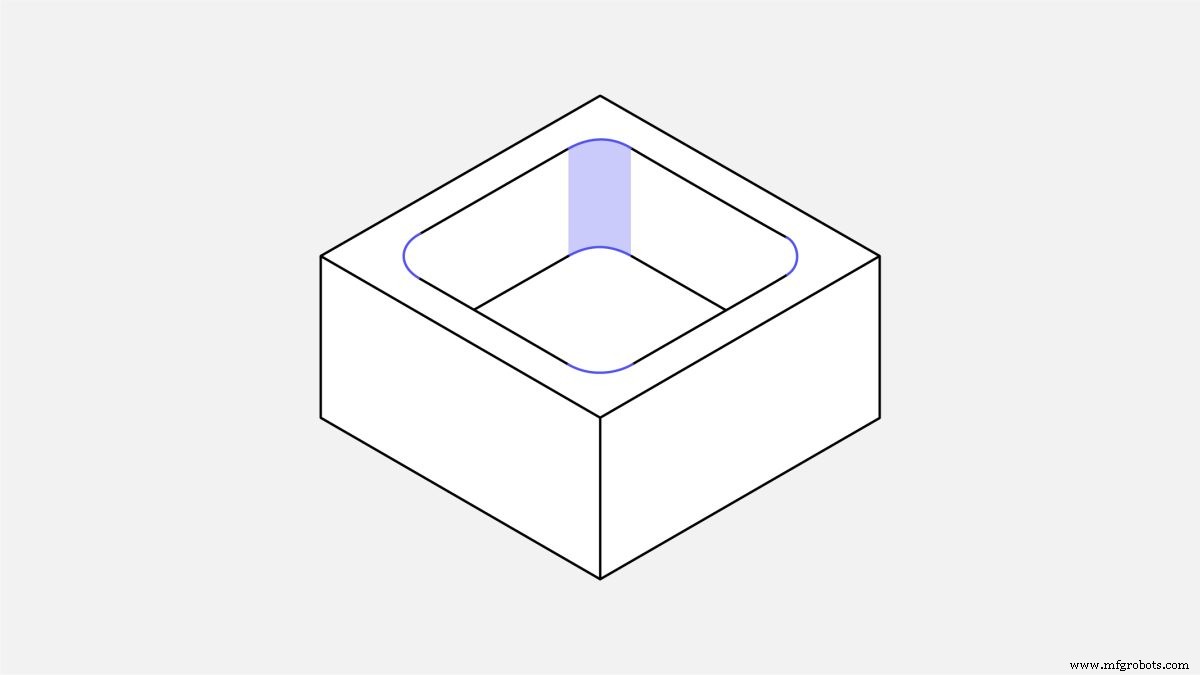

2。虫歯の深さを制限する

深いキャビティの加工は、多くの材料を除去する必要があるため、CNC部品のコストに劇的な影響を及ぼします。これは時間と無駄の両方です。

CNCツールの切削長には制限があります。これらは通常、直径の最大2〜3倍の深さのキャビティを切断する場合に最適に機能します。たとえば、直径12mmのフライス工具は、深さ25mmまでのキャビティを安全に切断できます。より深いキャビティ(工具の直径の最大4倍以上)を切断することは可能ですが、特別な工具または多軸CNCシステムが必要になるため、コストが高くなります。

コストを最小限に抑えるには:

-

すべてのキャビティの深さを長さの4倍、つまりXY平面上の最大寸法に制限します。

-

それに応じて内部コーナー半径を調整します。必要に応じて、ヒント1のアドバイスを使用してください。

3。薄壁の厚みを増す

重量が大きな問題でない限り、より安定しており、機械加工にかかる費用が少ないため、厚い固体セクションを製造してください。薄肉加工時の変形や破損を防ぐため、低い切削深さで複数のパスを使用してください。薄いフィーチャーも振動しやすいため、正確に加工することは困難であり、加工時間が大幅に長くなります。

コストを最小限に抑えるには:

-

金属部品の場合、壁を0.8mmより厚く設計します。厚ければ厚いほど良いです。

-

プラスチック部品の場合、最小肉厚を1.5mm以上に保ちます。

知っておきたいこと: 金属で達成できる最小肉厚は0.5mmです。プラスチックの場合は1mmです。そのような機能の機械加工性をケースバイケースで評価します。

重要: 部品のエッジの非常に近くに穴(およびねじ山)を配置する場合、薄い壁が問題になることがよくあります。 CNC機械加工用に設計するときは、これを考慮に入れてください。

4。スレッドの長さを制限する

必要以上に長いねじ山を含めると、特別な工具が必要になる場合があるため、CNC部品のコストが高くなる可能性があります。穴の直径の1.5倍より長いスレッドは、接続の強度を向上させません。

コストを最小限に抑えるには:

-

最大長が穴径の最大3倍のねじ山を設計します。

-

止まり穴のねじ山の場合、穴の底にねじ山のない長さの直径の少なくとも半分を追加します。

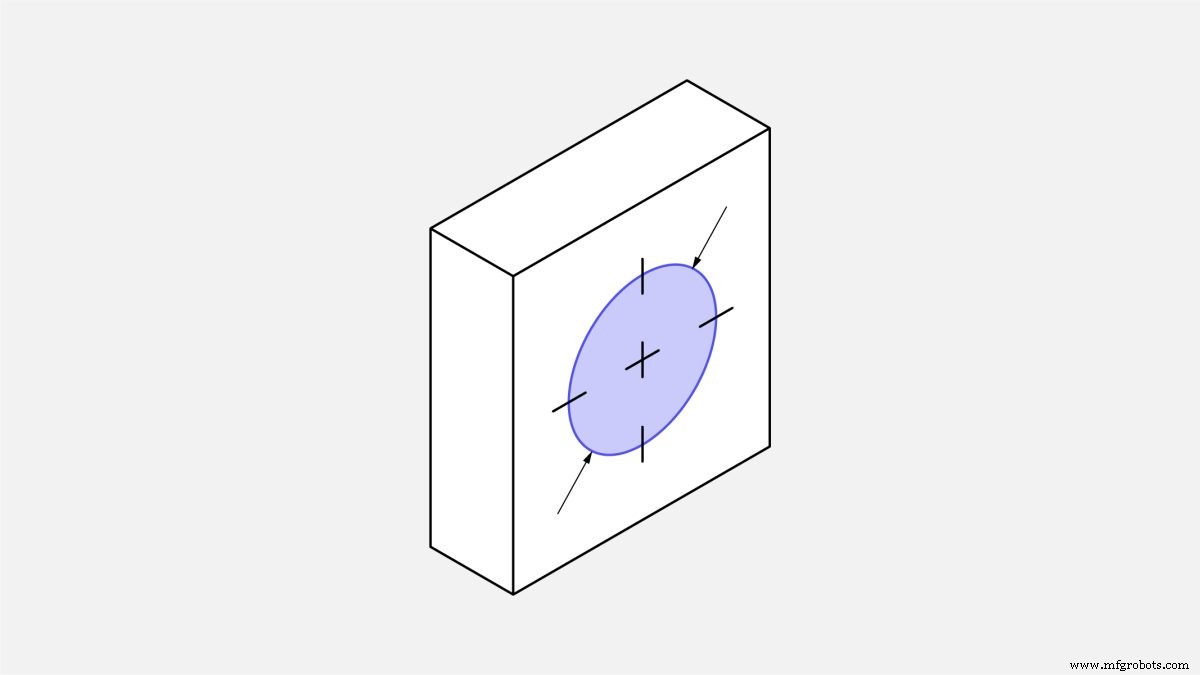

5。標準の穴サイズを使用する

標準のドリルビットを使用して、穴をすばやく正確にCNC加工できます。非標準サイズの場合、追加の機械加工ステップが必要になり、コストが上昇します。

可能であれば、機械加工が簡単なため、止まり穴の代わりに貫通穴を使用してください。

穴の深さを直径の4倍に制限します。より深い穴(直径の最大10倍)を製造することもできますが、加工に時間がかかるため、コストが高くなる可能性があります。

コストを最小限に抑えるには:

-

直径10mmまでの場合、直径が0.1mm刻みの穴を設計します。 10mmを超える場合は、0.5mm刻みで使用してください。

-

インチで設計する場合は、従来の1インチの端数を使用するか、1インチの端数のドリルビットサイズの表を参照してください。

6。必要な場合にのみ公差を指定してください

厳密な公差を定義すると、フィーチャーの加工コストが増加するため、絶対に必要な場合にのみ実行する必要があります。技術図面に特定の公差が定義されていない場合、部品は標準公差(±0.125mm以上)を使用して機械加工されます。これは、ほとんどの重要ではない機能には十分です。

コストを最小限に抑えるには:

-

絶対に必要な場合にのみ、より厳しい公差を定義してください。

-

公差のあるすべての寸法の参照として、単一のデータム(2つのエッジの断面など)を定義します。

プロのヒント :幾何学的寸法と公差を使用(GD&T) CNC機械加工のコストを削減するための技術図面で。 GD&Tには、平坦度、真直度、真円度、真の位置などの機能が含まれています。効果的に適用するには高度な設計知識が必要ですが、多くの場合、より緩い許容誤差を定義します。

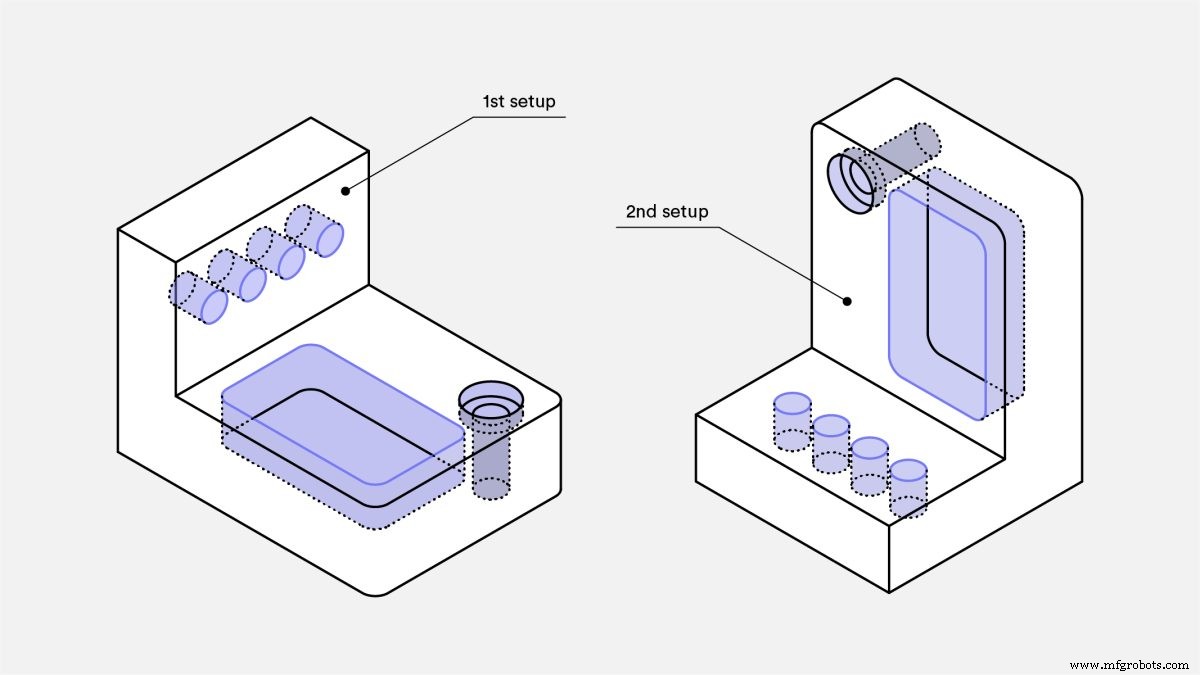

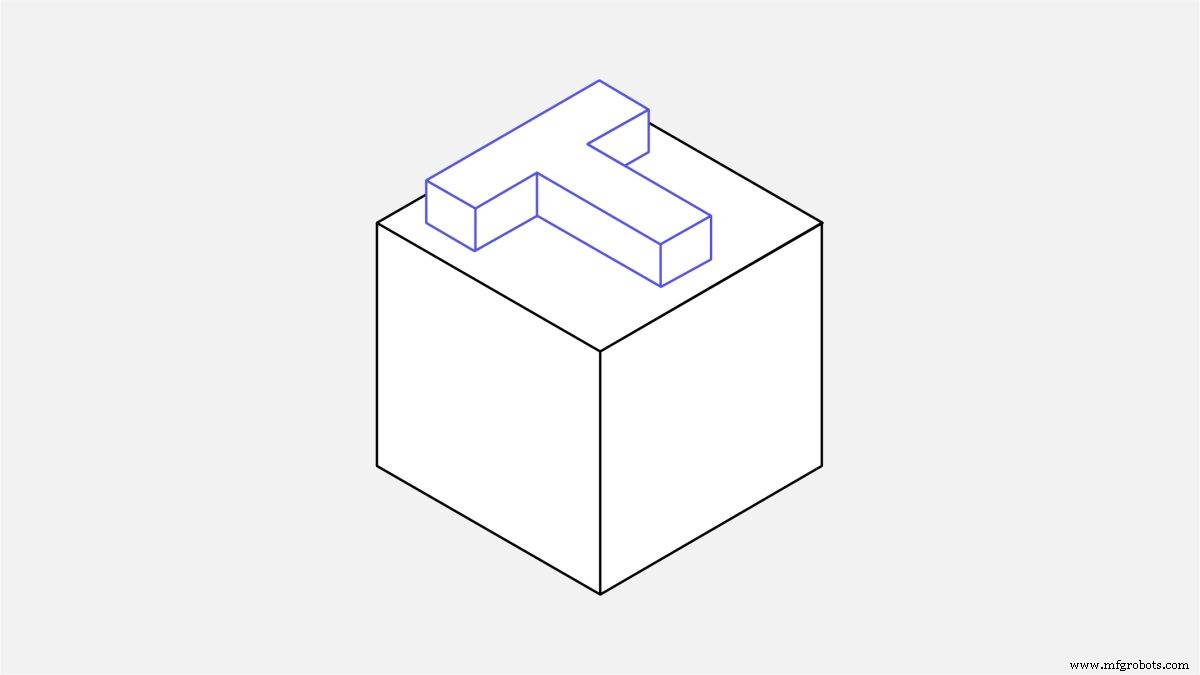

7。マシンセットアップの数を最小限に抑えます

可能な限り少ない機械設定で機械加工できる部品を設計します。理想的には、1つのセットアップのみを使用します。たとえば、両側に止まり穴がある部品は、両側にアクセスするために回転させる必要があるため、2つのセットアップで加工する必要があります。

部品を回転または再配置すると、通常は手動で行う必要があるため、製造コストが上昇します。さらに、複雑な形状ではカスタムフィクスチャが必要になる場合があり、コストが増加します。特に複雑な形状では、多軸CNCシステムが必要になる場合があり、コストも増加します。

パーツを複数の形状に分割することを検討してください。これらの形状は、単一のセットアップでCNC機械加工でき、後でボルト締めまたは溶接できます。これは、非常に深いポケットのある部品にも当てはまります。

コストを最小限に抑えるには:

-

単一のCNCマシンセットアップで製造できるシンプルな2.5Dジオメトリでパーツを設計します。

-

これが不可能な場合は、パーツを複数の形状に分割して、後で組み立てることができます。

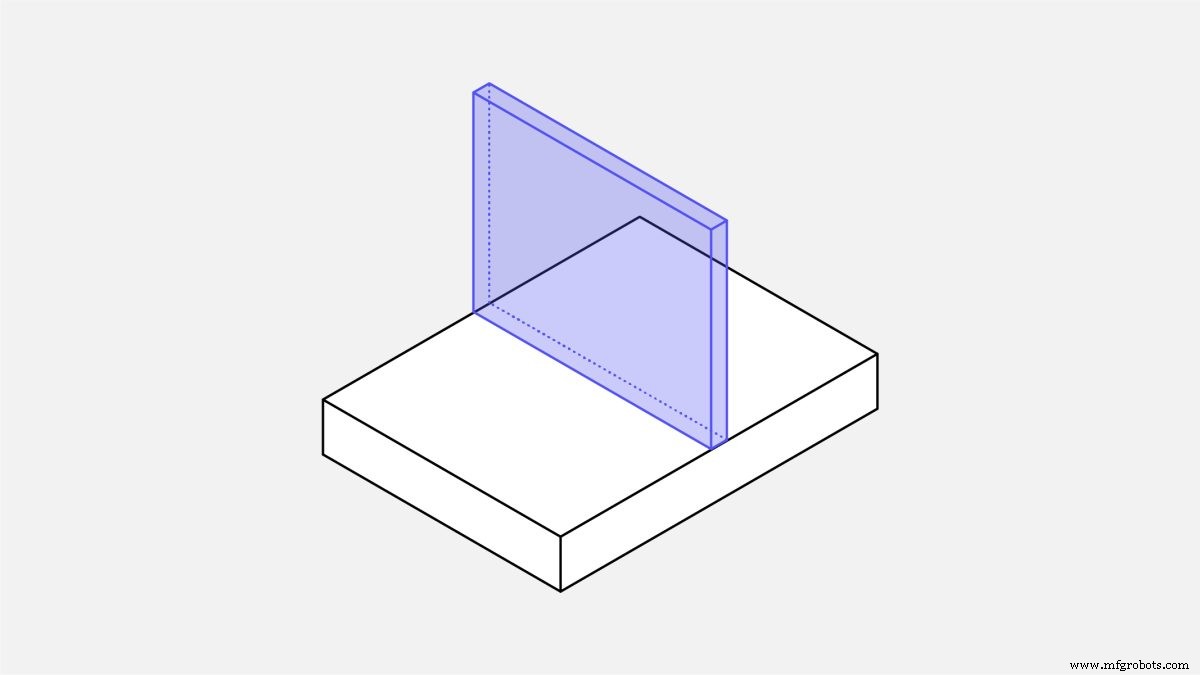

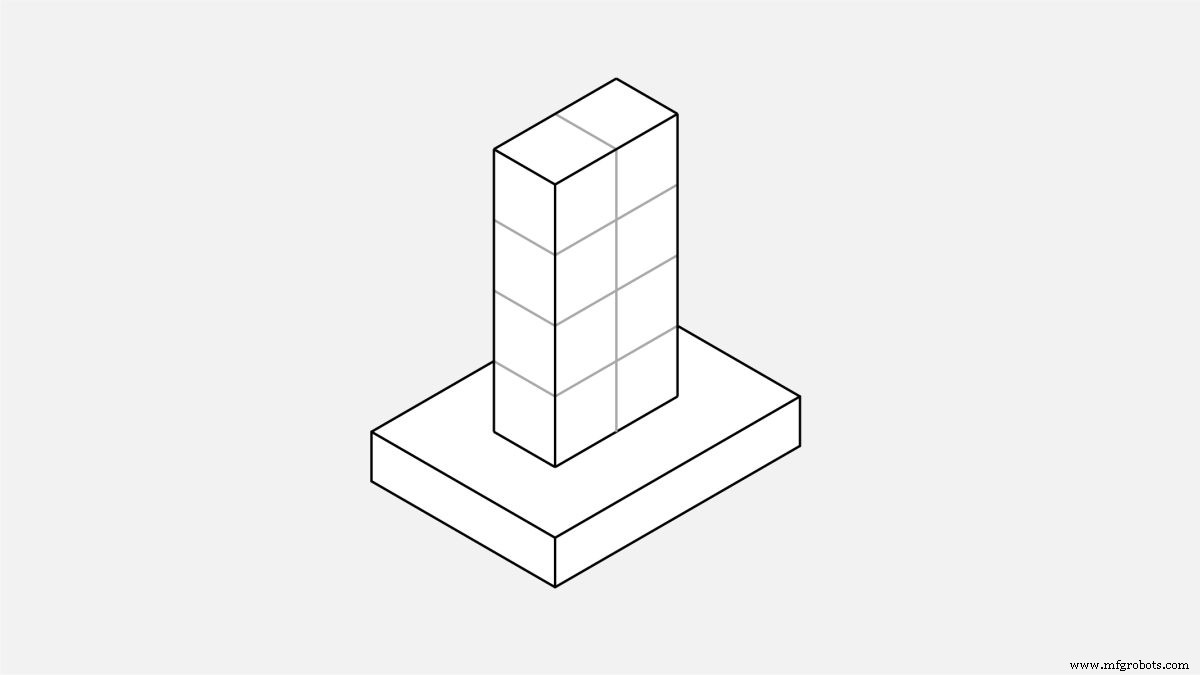

8。アスペクト比の高い小さなフィーチャは避けてください

幅と高さのアスペクト比が高い小さなフィーチャーは振動しやすいため、正確に加工するのが困難です。

コストを最小限に抑えるには:

-

幅と高さのアスペクト比が4未満の機能を設計します。

-

小さなフィーチャの周囲にブレースサポートを追加するか、壁に接続して剛性を向上させます。

9。すべてのテキストとレタリングを削除します

CNC機械加工部品の表面にテキストを追加すると、追加の機械加工ステップが必要になり、時間がかかるため、コストが大幅に上昇する可能性があります。シルクスクリーンや塗装などの表面仕上げ方法は、CNC機械加工部品の表面にテキストを追加するためのより費用効果の高い方法です。

コストを最小限に抑えるには:

-

CNC機械加工部品からすべてのテキストとレタリングを削除します。

-

テキストが必要な場合は、エンボス文字よりも刻印を選択してください。

-

最小サイズ-20サンセリフフォント(ArialやVerdanaなど)を使用してください。

10。材料の被削性を考慮してください

被削性とは、材料を簡単に切断できることを指します。機械加工性が高いほど、材料のCNC加工が速くなり、コストが削減されます。被削性は、各材料の物性に依存します。通常、金属合金が柔らかく、延性が高いほど、機械加工が容易になります。

C360真ちゅうは最高の被削性を備えた合金であり、高速加工が可能です。アルミニウム合金(6061や7075など)も非常に簡単に加工できますが、必要な速度はわずかに遅くなります。

ステンレス鋼はアルミニウムの10分の1の被削性を持ち、機械加工に少なくとも2倍の時間がかかります。鋼種が異なれば、被削性も異なります。たとえば、304ステンレス鋼には機械加工性指数があります。 45%であるのに対し、303ステンレス鋼(化学組成が非常に似ている合金)の指数は78%であり、機械加工が容易です。

プラスチックの機械加工性は、機械加工中に溶融および曲げが発生しやすいため、主に熱特性と剛性に依存します。

POM(Derlin)は機械加工が最も簡単なプラスチックですが、ABSはすぐ近くにあります。 PEEKとナイロン6は、機械加工がより難しい一般的なエンジニアリングプラスチックです。

コストを最小限に抑えるには:

-

オプションがある場合は、特に大量注文の場合は、機械加工性の高い材料を選択してください。

11。バルク材料の価格を考慮してください

バルク材料の価格は、CNC機械加工部品のコストに大きな影響を与える可能性のあるもう1つの要因です。

次の表は、6'' x 6'' x 1''(または約150 x 150 x 25mm)の寸法のシートにCNCで一般的に使用される金属合金とプラスチック材料の価格をまとめたものです。

| 資料 | 価格 |

|---|---|

| アルミニウム6061 | $ 25 |

| アルミニウム7075 | $ 80 |

| ステンレス鋼304 | $ 90 |

| ステンレス鋼303 | $ 150 |

| C360真ちゅう | $ 148 |

| ABS | $ 17 |

| ナイロン6 | $ 30 |

| POM(ダーリン) | $ 27 |

| PEEK | $ 300 |

出典: McMaster

アルミニウム6061は、その低コストと非常に優れた機械加工性により、金属プロトタイプを作成するための最も費用効果の高い方法です。

ステンレス鋼303やC360真ちゅうなど、より優れた被削性を提供する金属は、コストが高くなるため、大量生産に適しています。この場合、より高い材料費がはるかに短い加工時間よりも重要であるため、規模の経済が作用します。

プラスチックの場合、ABS、ナイロン、POM(ダーリン)のコストはアルミニウム6061とほぼ同じです。ただし、機械加工が難しいため、コストが高くなることが予想されます。 PEEKは非常に高価な材料であり、絶対に必要な場合にのみ使用する必要があります。

コストを最小限に抑えるには:

-

特に少量の注文の場合は、バルク価格の低い材料を選択してください。

12。複数の表面仕上げを避けてください

表面仕上げは、CNC機械加工部品の外観と過酷な環境への耐性を向上させますが、コストも押し上げます。同じパーツで複数のサーフェス仕上げを要求すると、追加の手順(たとえば、サーフェスのマスキング)が必要になるため、コストがさらに上昇します。 CNC部品の各表面仕上げの利点をまとめた記事はここにあります。 。

コストを最小限に抑えるには:

-

「機械加工されたままの」表面仕上げを選択してください。

-

どうしても必要な場合にのみ、複数の表面仕上げをリクエストしてください。

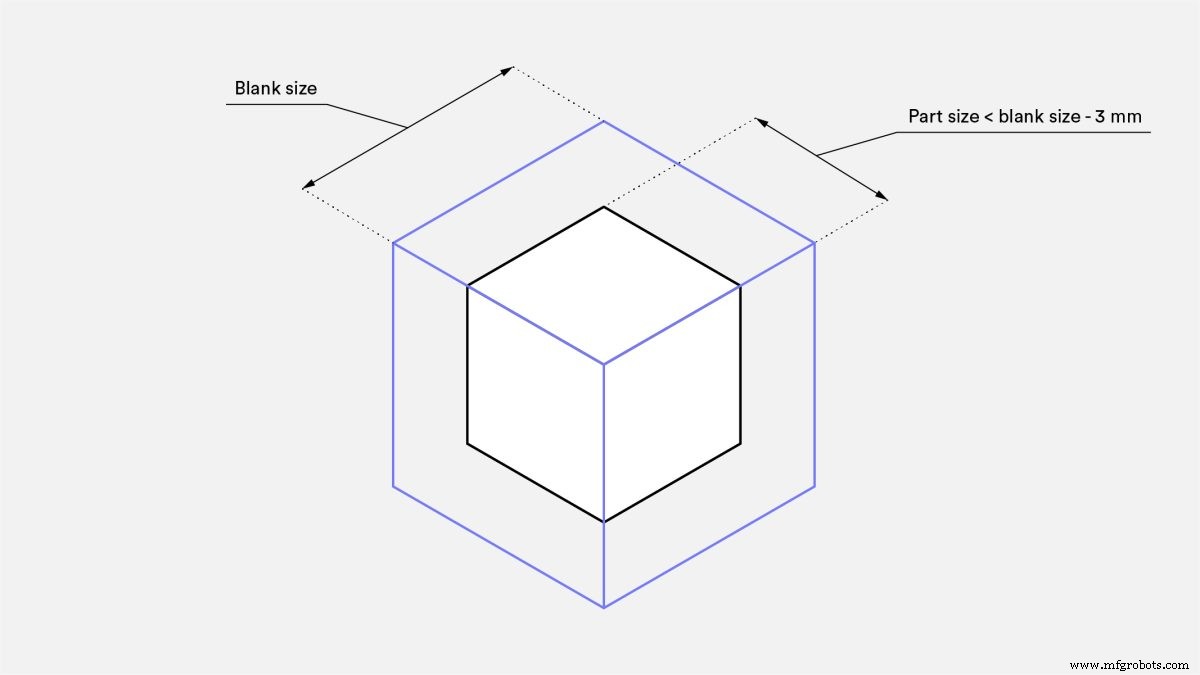

13。空白サイズを考慮してください

ブランクのサイズ、つまりストック材料は、全体的なコストに影響を与える可能性があります。経験則として、ブランクは端部より3mm以上大きくする必要があります。精度を確保するには、パーツのすべてのエッジから一部の材料を削除する必要があります。

ブランクサイズがCNCの価格設定にどのように影響するかの例として、30 x 30x30mmのエンベロープを持つパーツの設計を検討してください。これらの寸法では、より大きなブランクを使用する必要があります。この場合、通常、35mmの厚さのシートから切り取られます。ただし、パーツのエンベロープが27 x 27 x 27mmの場合は、30mmのシートを使用できるため、多くの材料を節約できます。

コストを最小限に抑えるには:

-

標準のブランクサイズより3mm小さい寸法の部品を設計します。

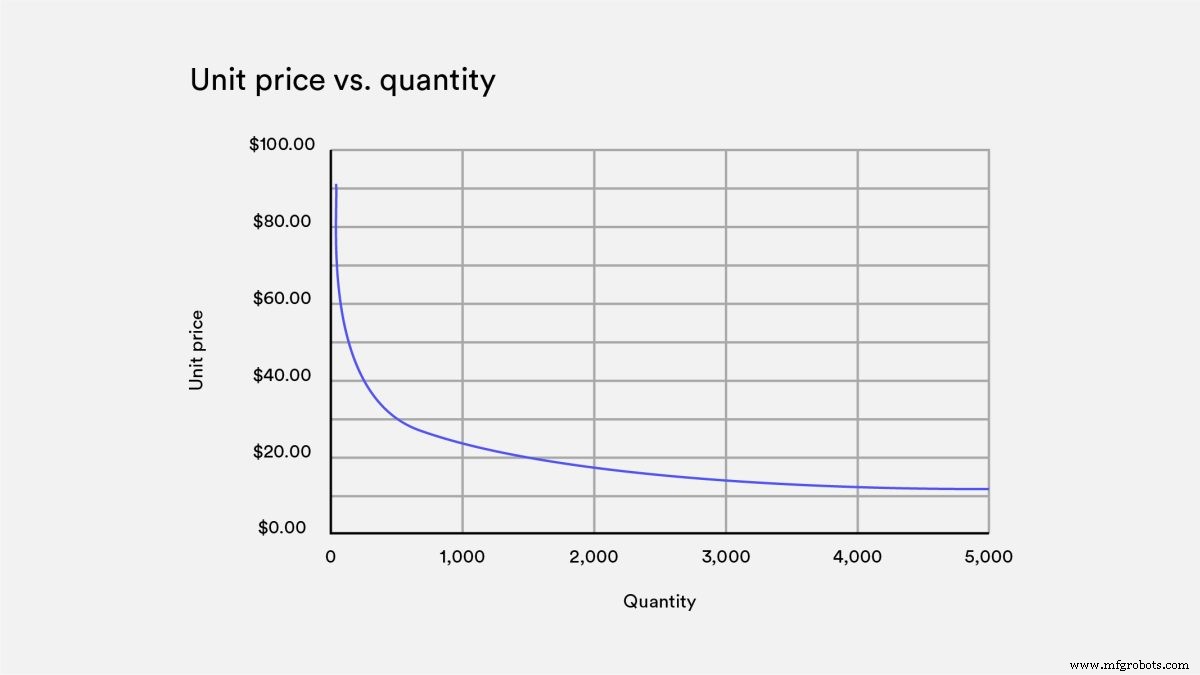

14。規模の経済を活用する

CNC加工では、数量が単価に大きく影響します。これは、立ち上げ費用が比較的高く、数量が少ない場合は費用の大きな割合を占めるためです。ただし、大量の場合、ユニットあたりのコストは減少します。

下のグラフでは、ステンレス鋼304で機械加工された12の異なる部品の平均単価をプロットしています。

単価の低下はほぼ指数関数的です。つまり、ボリュームを1から5に増やしても、単価を半分に下げることができます。また、非常に大量(> 1,000パーツ)を注文すると、単価が5〜10分の1になります。

コストを最小限に抑えるには:

-

より多くの数量を注文することで、規模の経済を活用します。

CNCコストを削減するためのベストプラクティス

結論として、CNC加工をシンプルに保ちます。

複雑さはCNCで高い代償を伴います。特別な工具や固定具、複数の機械のセットアップ、または特別な材料を必要とする形状には、より多くの費用がかかります。

したがって、コストを抑えるために、見積もりの注文を送信する前に、次の質問をしてください。

-

私の部品は、機械加工性ガイドラインの設計を使用して最適化されていますか?

-

私のモデルのすべての機能は絶対に必要ですか?または、パーツの全機能を維持しながら、削除または簡略化できますか?

-

私のデザインを複数のパーツに分割して、CNC加工や後で組み立てるのが簡単にできますか?

-

複数のマシンセットアップや特別なツールの必要性を排除するためにデザインを変更する方法はありますか?

-

私の設計要件を満たすことができる、より安価で機械加工が容易な材料はありますか?

CNC加工の現在と未来

CNC加工の機能は絶えず拡大しています。たとえば、CNC工具の最近の進歩により、最新のCNCシステムは長さ全体に穴を開けることができ、プランジCNC工具を使用し、プロファイル補間を使用することで、価格に大きな影響を与えることなく、任意の直径の穴をCNC加工できます(つまり、らせん状のツールパス)。

この記事では、使用されているCNCシステムに関係なく、汎用的なアプリケーションを備えた一般的な製造可能性の設計のヒントに焦点を当てました。これらのヒントを、部品をより効率的に設計するのに役立つ一般的なグッドプラクティスとして解釈してください。

この記事が役に立ち、オフラインにしたい場合は、CNC機械加工の重要なコスト削減チェックリストをダウンロードできます。

CNCマシン