オーバーモールドとインサート成形による複雑な部品の作成

単純な部品の大量生産には、世界で最も広く使用されているプラスチック製造プロセスである射出成形よりも適した製造プロセスはほとんどありません。射出成形は、食品包装から航空機部品まであらゆるものを製造するために使用されますが、その速度と費用対効果は、特に大規模で、多くのメーカーのトップチョイスとなっています。

ただし、基本的な射出成形プロセスには制限があります。射出成形機のエンベロープは成形部品のサイズを制限し、溶融プラスチックが金型に押し込まれるプロセス自体は、3D印刷やCNC機械加工などのプロセスで回避できる幾何学的な制限を課します。

さらに、射出成形は一般に、大量に製造する必要のある単純なプラスチック部品にのみ適しています。

つまり、オーバーモールドまたはインサート成形のプロセスを使用して複雑なマルチマテリアル成形部品を作成しない限りです。この記事では、オーバーモールディングがどのように機能し、何に使用できるかを見て、オーバーモールディングを生産サイクルに組み込むことができるかどうかを考えます。

オーバーモールドとは何ですか?

その名前が示すように、オーバーモールドは、基本的な射出成形プロセスが別の成形コンポーネントの上で実行される製造プロセスです。

基板として知られるその他の成形部品 、金型内に配置されます。したがって、溶融プラスチックを金型に注入すると、液体材料が基板を取り囲むか、何らかの方法で基板に付着します。溶融プラスチックが冷えると、基板とその上に新しく注入されたプラスチックの2つのコンポーネントで構成される複雑な部品になります。

オーバーモールドにより、メーカーは2つ以上の個別のコンポーネントを手動で組み立てることなく、複数の材料で構成される成形部品を作成できます。

オーバーモールドを使用する理由

オーバーモールドは、多くの製造状況で理想的なソリューションです。異なる材料で作られた2つ(またはそれ以上)のコンポーネントを必要とする安価で大量生産された部品の場合、オーバーモールドは多くの場合、複数のコンポーネントを手動で組み立てるよりも高速で手頃な価格です。

また、多くの場合、オーバーモールドにより、手動で組み立てることができない設計が可能になります。 (たとえば、部分的に中空のプラスチック部品内に2番目の材料を射出します。)

オーバーモールドは、次の状況で理想的です。

オーバーモールディングとインサートモールディング

オーバーモールドとインサート成形は非常によく似たプロセスです。どちらも、溶融プラスチックを別の材料に注入して、複数の材料、複数のコンポーネントからなる部品を作成する必要があります。

違いは、新しい材料が追加されるコンポーネントである基板にあります。

オーバーモールドでは、基板自体が常に成形コンポーネントになります。したがって、オーバーモールドプロセスは、基本的に2回の連続した射出成形(2つの別々の金型を使用)で構成されます。まず、基板は独自の型で作成されます。次に、別の型で以前に成形された基板上でオーバーモールドが実行されます。

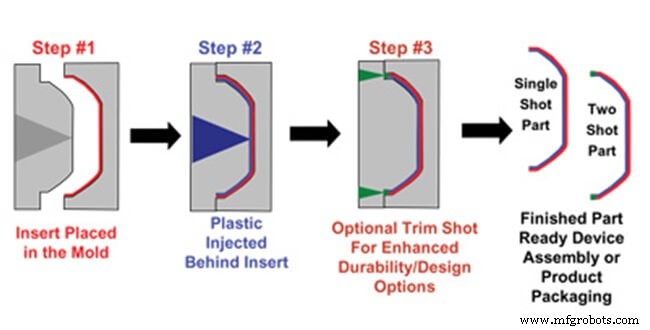

インサート成形が異なります。インサート成形では、基板は成形部品である必要はありません。たとえば、機械加工された金属部品にすることができ、成形プロセスを使用して、金属部品にプラスチックまたはゴムを追加することができます。

オーバーモールディングのアプリケーション例

硬質プラスチック上のゴム

プラスチックにゴム部品を追加することは、消費者製品の製造における一般的なプロセスであり、部品に柔らかくて滑りやすいハンドルを追加するために広く使用されています。たとえば、歯ブラシは、多くの場合、オーバーモールドを使用して作成され、剛性のあるプラスチック製のステムにゴム製のハンドルセクションが追加されています。

硬質プラスチックよりも硬質プラスチック

2つの異なる硬質プラスチックを組み合わせると、多色のパーツや部分的に半透明のセクションを持つパーツを作成するのに役立ちます。 2つ以上のカラフルなプラスチック部分で構成される子供のおもちゃは、多くの場合、オーバーモールドで作られています。

金属上のゴム

インサート成形は、予備成形された金属部品にゴム部品を追加するのに理想的です。これは、金属部品にグリップ、さらには防水シールやガスケットを追加する場合に役立ちます。ゴムはショックアブソーバーとしても機能します。

金属上の硬質プラスチック

剛性プラスチックを使用したインサート成形は、ハンドヘルドツールや安全かみそりなどの製品の製造に広く使用されています。人間工学的な理由から、金属製のツールヘッドまたはブレードの周りに頑丈なプラスチックハンドルが成形されています。

オーバーモールド材料の適合性と接着

オーバーモールディングとインサートモールディングの目的は、コンポーネントが何らかの方法で一緒にシールされている複雑なパーツを作成することです。 2つの材料が互いに容易に分離する場合、オーバーモールドは成功していません。

ただし、基板とオーバーモールド材料を結合する主な方法は2つあります。

1つの方法は、化学結合です。 、これは、オーバーモールド材料が基板材料と融合して付着することを含む。化学結合は、ABS(硬質プラスチック)上のTPU(ゴム)のように、2つの材料が化学的に互換性がある場合にのみ可能ですが、設計の自由度が高くなります。

基板材料とオーバーモールド材料が化学的に適合しない場合でも、エンジニアが機械的結合を設計すれば、それらを結合することができます。 その部分のために。機械的結合は、基板のアンダーカットまたは逆テーパーの形をとることがあります。オーバーモールド材料がアンダーカットの周りと下を流れると、所定の位置に固定され、基板から分離できなくなります。

実際、メカニカルボンドは、オーバーモールディングとインサートモールディングのユニークな設計上の特徴です。 2つのコンポーネント間の完全に密閉されたインターロック接続は、手動アセンブリを使用して実現できないことがよくあります。 (たとえば、ゴム製のコンポーネントがソリッドコンポーネントの周りに引き伸ばされたり、圧縮されたりしない限り。)

3ERPによるオーバーモールド

3ERPは射出成形で長年の経験があり、あらゆる形状とサイズのオーバーモールドおよびインサート成形プロジェクトを実行できます。

無料見積もりについては、お問い合わせください。

CNCマシン