面取りミルの複数の使用

面取りミル、または面取りカッターは、機械工が毎日使用する最も一般的なツールの1つです。部品を作成するとき、機械加工操作はしばしばワークピースに鋭いエッジを残す可能性があります。面取りミルは鋭いエッジを排除し、代わりに傾斜面または面取りを残します。そうすることで、パーツはより強くなり、最終的なユーザーにとってより美的に魅力的になります。

この特異なツールは、機械工に多くのコスト削減のメリットを提供できます。パーツに対して実行する名前の付いた操作の他に、面取りミルは、面取り、バリ取り、皿穴加工、スポッティングなどのいくつかの機械加工操作に使用できます。

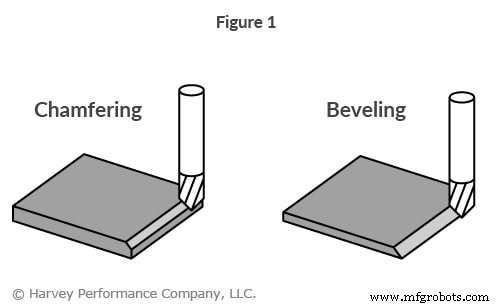

「面取り」と「斜角」という用語は、しばしば同じ意味で使用されます。これらの2つの機能は似ていますが、実際には2つの異なる定義があります。面取りはワークピースの側面の一部、特にパーツのエッジに影響を与えますが、斜角は、四角いパーツフィーチャの側面全体に角度を付けます。したがって、パーツの側面には2つの面取り、または1つの斜角のみを含めることができます(図1)。

ただし、面取りミルは両方の操作を実行できます。 2つの機能は、両方のジオメトリとその加工方法で同等です。面取りミルは、まったく同じ方法で両方のパーツフィーチャーを作成します。ベベルは、切断面の大部分を使用する場合もあれば、大部分のフィーチャを作成するために複数のパスを必要とする場合もあります。

他の多くの用途の広いツールと同様に、面取りミルを使用して、CNC機械加工プロセス中に部品のバリ取りを簡単かつ迅速に行うことができます。そうすることで、手作業によるバリ取り(時間のかかるプロセス)が不要になるため、効率が維持されます。

下の画像に示す面取りミルの角度の付いた切断面は、ワークピースのエッジのバリ取りに最適なツールです。非常に少量の面取りカッターの切断面が使用されるため、実行パラメーターを簡単に調整することで、非常に軽い切断深さを使用した簡単なバリ取り操作が可能になります。

Harvey Toolには、バリ取り操作用に特別に設計されたバリ取り面取りカッターが完全に在庫されていることをご存知ですか?このツールはフルートの数が増え、サイクルタイムを最小限に抑えることができます。

正確で、きれいで、審美的に魅力的な穴を部品に開けるのは、ワンステップのプロセスではありません。実際、完璧な穴を加工するために最大4つの異なるツールを使用するものもあります。スポッティングドリル、ドリル、平底ざぐり、皿穴です。ただし、これらの操作のうち2つを同時に実行するために、面取りカッターがよく使用されます。

ドリルで開ける穴の直径よりも大きい直径の先のとがった面取りカッターを使用することにより、機械工は、穴を作成する前に1回の操作で穴を見つけて皿穴を開けることができます。チップオフの面取りカッターは、非中心切断であるため、スポッティング操作を実行できません。穴を見つけることにより、ドリルは明確な開始点を持ちます。これにより、穴あけプロセス中の歩行が軽減され、穴の位置がずれる可能性が大幅に減少します。穴を皿穴にすることで、ネジは部品と同じ高さになります。これは、航空宇宙産業の多くの部品で必要になることがよくあります。

心に留めておくべき1つの考慮事項は、超硬スポットドリルは常にそれに続くドリルの角度よりも大きい角度を持つ必要があるということです。ただし、多くの皿穴の角度は、ほとんどのドリルポイントよりも小さくなっています。これにより、必要な工具の数を減らすことができるため、スポッティングと皿穴加工の両方に面取り工具を選択する際にジレンマが生じますが、適切な角度のスポットドリルの利点を十分に活用できません。

面取りカッターとも呼ばれる面取りミルは、面取り、面取り、ばり取り、スポッティング、皿穴加工など、いくつかの機械加工操作を実行できるツールです。この汎用性により、面取りミルはすべての機械工の武器に欠かせない要素です。それらを実行するために必要なのは、これらのさまざまな操作が実行パラメータと切り込みの深さをわずかに変更することだけです。

CNCマシン