2 ユニット 1:頭をなでる

目的

この単元を完了すると、次のことができるようになります:

- 製粉機のヘッドを動かす方法を説明してください。

- バイスの表示方法を説明してください。

- スプリング コレットの使い方を説明する

- クライムと従来のフライス加工の違いを説明してください。

- エッジ ファインダーの使い方を説明する

- クイック チェンジ ギアボックスを正しく設定する方法を説明する

- 在庫を二乗する方法を説明してください。

- 正面フライス加工について説明してください。

- 高度なワークホールディングについて説明する

トラミング用ツール

ダイヤル インジケータは、2 つの面の間の微小量のたわみを測定するために使用される精密ツールです。

トラミングでは、チャックに取り付けられたダイヤル インジケータを使用して、ミル テーブルに対するミル ヘッドの向きを決定します。クイルを締めたり緩めたりするのに使用する同じレンチを使用して、ミル ヘッドのさまざまなボルトを調整できます。

頭のトラミングに使用するダイヤル インジケーター。

ミルヘッドのトラミング

トラミングにより、ミル ヘッドがミル テーブルの X 軸と Y 軸に対して垂直になります。このプロセスにより、切削工具とフライス加工面がテーブルに対して垂直になります。適切なトラミングは、フライス加工時に不規則なパターンが形成されるのも防ぎます。

スピンドルに取り付けられたダイヤル インジケータ正確なミル ヘッドの位置合わせ。

垂直ミルのヘッドは、前後左右に傾けることができます。時折、これらの調整はずれることがあります。ミル ヘッドは、スピンドルがテーブルに対して垂直であることを確認して、定期的にチェックおよび調整する必要があります。

<オール>

ミリングテーブルからバイスを取り外します。

ダイヤル インジケータをスピンドルに取り付け、ダイヤルをスピンドルの軸から 6 インチオフセットします。インジケーター プローブが下を向いていることを確認してください。

ミル テーブルがインジケータに接触したときに、インジケータが 0.005 インチから 0.010 インチの間になるようにミル テーブルを上げます。この読み取り値はプリロードと呼ばれます。

ダイヤル インジケーターが見えるように配置し、ベゼルをゼロに設定します。

インジケータを見ながらスピンドルを手で回します。

ダイヤル インジケーターの読み取り値がゼロのままである場合、スピンドルは調整されています。

読み取り値がゼロでない場合は、以下に示すように頭をトラミングし続けます。

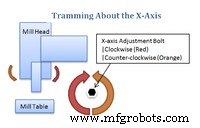

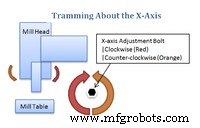

X 軸のトラミング プロセス

<オール>

x 軸 (ミルの正面を向いたときのミル ベンチの左から右の方向) の周りを移動するには、ミル レンチを使用して 6 本のボルト (ミルの各側面に 3 本ずつ) を緩めます。

緩めるボルトの位置頭が X 軸を中心に回転できるようにします。

- ボルトを緩めたら、ミル レンチを使用して手で 1/4 回転締め直します。

- ミル ヘッドを X 軸を中心に上下に動かす調整ボルトは、ミルの背面にあります。

ミルヘッドの位置決めに使用する調整ボルトX 軸を中心に垂直に。

- 一般的な配置を示すために 2 つの分度器が使用されます。ミル ヘッドの大きな分度器には、ミルの本体にある湾曲した分度器のゼロ マーカーと一致する赤い矢印が表示されます。これは一般的なガイドを提供するだけであり、正確な位置合わせにはダイヤル インジケーターの読み取りが必要です。

- ダイヤル インジケーターをテーブルの後ろに配置します。ダイヤル インジケーターをゼロにします (0.005 ~ 0.010 インチでプリロード)。必ずミルテーブルの手付かずの表面で測定してください。テーブルの隙間を避けるためにテーブルをずらす必要があるかもしれません。

ミルヘッドの周りを示すダイヤル X-軸。

- ダイヤルをゼロにし、スピンドルをニュートラルにして、ダイヤル インジケーターがテーブルの前面に来るようにスピンドルを回転させます。理想的には 180 度回転します。スピンドルに取り付けられているクランプを必ずつかんでください (ダイヤルの垂直構成を変更しないようにするため)。

- ミルヘッドが移動する必要がある方向を決定するために、ダイヤルが回転する方向に注意してください。時計回りの動きでは、ミル ヘッドを上に調整する必要がありますが、反時計回りの読み取りでは、ミル ヘッドを下に調整する必要があります。

X 軸を中心としたミル ヘッドの調整.

- 上の図は、調整ボルトの動きがミルヘッドの動きとどのように相関するかを示しています。調整ボルトを回す必要がある正しい方向に確信が持てたら、ミルヘッドを調整して、前後の測定値の差が ½ になるようにします。たとえば、後部の読み取り値がゼロで、前部の読み取り値が 0.010 インチの場合、ミル ヘッドを調整して、ダイヤルが 0.005 インチだけゼロに近づくようにします。

- 最初の調整が完了したら、ダイヤル インジケーターをゼロに戻します。混乱を避けるために同じ位置をゼロにすることをお勧めしますが、必須ではありません。フロントとリアの差が 0.002 インチ以下になるまで、調整プロセスを続けます。

- 測定値に満足したら、緩めていたボルトを再び締め始めます。配置が変化しないように均等に回転させて締めます。前面と背面の間の寸法を再確認して、ミル ヘッドが締め付けによって大きく移動していないことを確認してください。

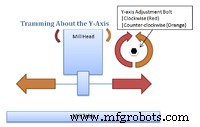

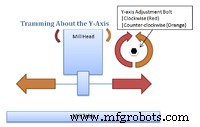

Y 軸のトラミング プロセス

<オール>

Y 軸を中心にトラミングを開始するには、ミルの前面にある 4 つのボルトを緩めて、ミル ヘッドを動かせるようにする必要があります。ボルトを緩めてから、手で締めすぎた程度 (適切なレンチで手で締めてから約 ¼ 回転) まで締め直します。

緩めるボルトの位置頭が Y 軸を中心に回転できるようにします。

- ミルヘッドを y 軸を中心に左右に動かす調整ボルトを下図に示します。このボルトを時計回りと反時計回りにひねると、それに応じてミルヘッドが動きます。

ミルヘッドの位置決めに使用する調整ボルトY軸周り。

- Y 軸の周りを移動するための分度器の指示矢印は、垂直分度器と接触しているスタンドアロン プレートにあります。この指示矢印と垂直分度器のゼロを使用して、トラミングの開始点を推定できます。

Y 軸を中心としたミル ヘッドの調整.

- 上の図は、y 軸を中心としたトラミング用の調整ボルトがミル ヘッドにどのように影響するかを示しています。 X 軸を中心としたトラミングについて説明したのと同じプロセスを使用します。ただし、前に行ったように前部と後部とは対照的に、基準点としてミル ヘッドの左右の位置を使用します。

- 調整が完了したら、ミルのヘッドのボルトを締めて、x 軸と y 軸に関する測定値を再確認します。どちらの方向のトラムも、ボルトの締め直しによって変更された可能性があります。すべての測定値が 0.002 インチ以内であることを確認してください。測定値が許容範囲内にない場合は、トラミング プロセスをやり直す必要があります。

万力を示す

<オール>

ほとんどの工作物は、テーブルに固定された万力で保持されます。

ストックのエッジに合わせてフィーチャを加工するには、バイスを機械の送り軸に合わせることが重要です。

万力を調整しながら、T ボルトを使用してベッドに万力を固定し、ぴったりと固定します。

プローブがオペレーターとは反対側を向くように、機械のスピンドルにダイヤル インジケーターを取り付けます。

スピンドルを下げてから、万力の固定ジョーがインジケーターに触れるまでテーブルのベッドを配置します。インジケーターが半回転を記録するまで続けます。

ダイヤル インジケーターのベゼルをゼロに設定します。

クロス フィードを使用して、バイスの顔全体にインジケーターを走らせます。

バイスが二乗されている場合、インジケーターはゼロのままです。

インジケーターがゼロにとどまらない場合は、インジケーターが以前の値の半分を読み取るまで、柔らかいハンマーで軽く叩いて万力を再調整します。

万力の片側から反対側まで完全に移動し、ダイヤル インジケーターがゼロを示すまで、このプロセスを繰り返します。

万力の向きを変えずに、T ボルトをしっかりと締めます。バイスの配置を再確認してください。

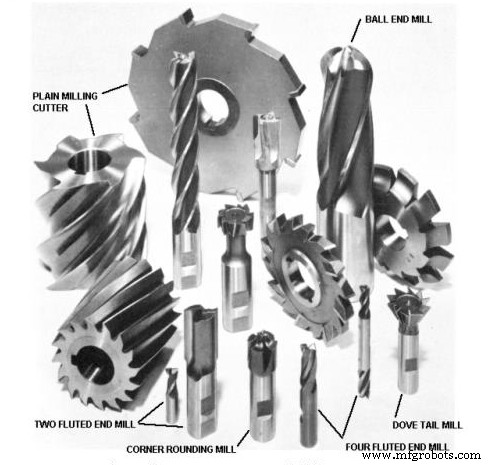

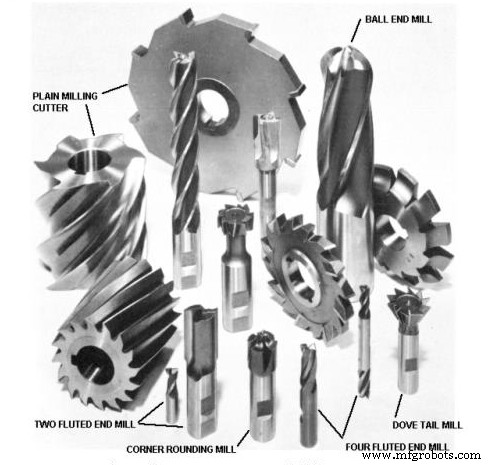

フライスの種類

フライス カッターの品揃え。

<オール>

シャフトが中実のフライスは、通常、縦型フライス盤で使用されます。

キー穴のあるフライスは通常、水平フライス盤で使用されます。

エンド ミルは、ポケット、キー溝、スロットの切削に使用されます。

2 つのフルート エンド ミルを使用して、ドリルのように工作物に突き刺すことができます。

2 フルートと 3 フルートは一般的にアルミニウム用で、4 フルートはステンレス スチール用です。フルートの数が多いほど切削性は向上しますが、価格が高くなります。

2 つ以上のフルートを備えたエンド ミルは、ワークに突っ込まないでください。

フィレットはボール エンド ミルで製造できます。

ラウンド エッジなどの複数のフィーチャは、成形フライスで作成できます。

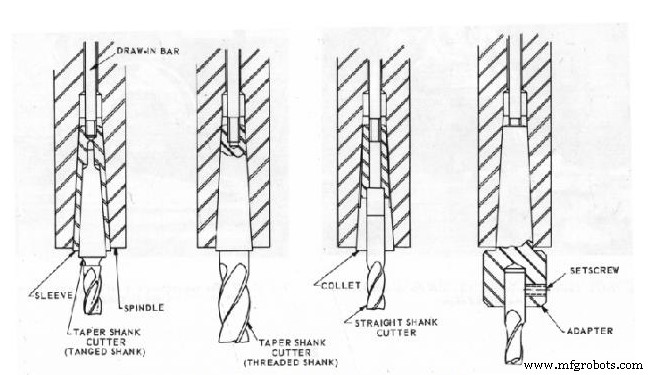

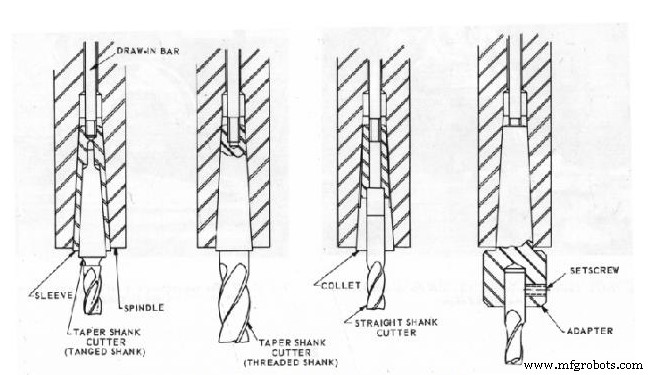

エンドミルの保持方法

スプリング コレット

<オール>

ツールを取り外す必要がある場合は、クイルを最も高い位置でロックしてください。

次に、ブレーキを使用しながらドローバーをレンチで緩めます。

ドローバーのネジ山がコレットにかみ合ったままになっていることを確認してください。かみ合っていないと、コレットがスピンドルから解放されたときにカッターが落下し、損傷する可能性があります。

コレットをスピンドルから外すには、ドローバーの端を軽くたたいてください。

最後に、コレットからドローバーのネジを外します。

別のカッターを取り付けるには、シャンクに合うコレットにカッターを配置します。

キー溝がスピンドルのキーと正しく合っていることを確認しながら、コレットをスピンドルに挿入します。

片手でカッターを持ちながら、ドローバーをコレットにねじ込み始めます。その後、ブレーキをかけながら、レンチを使用してドローバーを締めます。

クライムと従来のミリング

従来のフライス加工とダウンカット加工の違いを理解することは重要です。間違った手順を使用すると、カッターが壊れたり、工作物が廃棄される可能性があります。

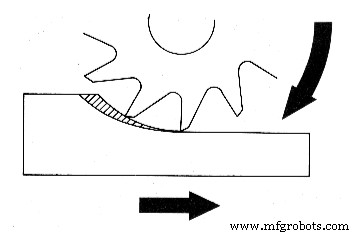

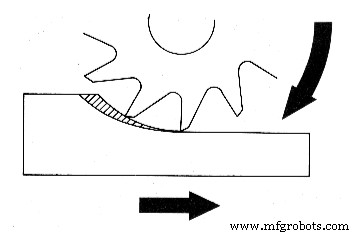

従来のミリング

<オール>

工作物はカッターの回転に逆らって送られます。

通常、荒削りには従来のフライス加工が好まれます。

従来のフライス加工は、上りフライス加工よりも少ない力で済みます。

バックラッシュ エリミネーターやタイトなテーブル ジブは必要ありません。

鋳物や熱間圧延鋼の機械加工に推奨

スケールや砂が原因で表面が硬い場合にもお勧めします。

上に表示:従来のミリング

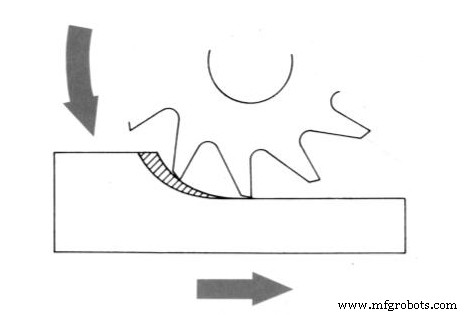

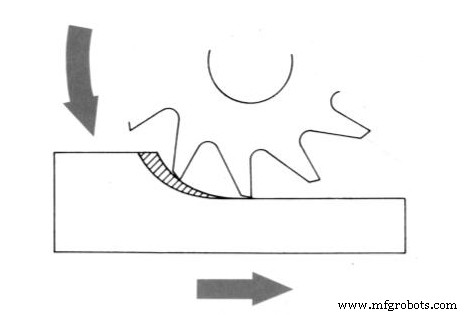

クライムミリング

<オール>

カッターの回転に合わせてワークが送られます。

この方法は仕上がりが良くなります。ワークに切りくずが入り込まないため、仕上げを傷つけません。

備品の費用が安くなります。上昇フライス加工ではワークピースが押し下げられるため、単純な保持装置を使用できます。

切りくずの厚さは刃先に近づくほど薄くなる傾向があるため、特に脆い材料では、刃先が破損する可能性が低くなります。

工具寿命を延ばします。切りくずが工具の後ろに積み重なるため、工具寿命を最大 50% 延ばすことができます。

切りくずがカッターの後ろに落ちるため、切りくずを簡単に取り除くことができます。

必要な電力を 20% 削減します。これは、すくい角の大きいカッターを使用したためです。

工作物をしっかりと保持できない場合、または機械が大きな力を支えられない場合はお勧めできません。

鋳物や熱間圧延鋼の機械加工には使用できません。

この方法では、工作物がカッターの中に引っ張られて保持装置から引き離される可能性があり、その結果、カッターが壊れたり、工作物が廃棄されたりする可能性があります。

上図:クライムミリング

スピンドル速度の設定

<オール>

ドライブ トレインの形状に応じて、スピンドルの速度が変化します。

新しい機械では、手動クランクを使用してスピンドル速度を調整できます。

速度を変更するには、スピンドルが回転している必要があります。

速度 (RPM) はダイヤル インジケーターに表示されます。

ダイヤル インジケーターには、低域と高域の 2 つの目盛りがあります。

マシンの範囲を変更するには、レバーを使用します。

ギアを正しくかみ合わせるために、スピンドルをわずかに回転させる必要がある場合があります。

エッジ ファインダーの使用

<オール>

高い精度が要求されるフライス加工を行う前に、ワークピースのエッジの位置を特定する必要があります。エッジ ファインダーは、エッジを見つけるのに役立ちます。

800~1200 スピンドル rpm が推奨されます。

エッジ ファインダーを使用するには、2 つの半分を少しずらして、回転するときにぐらつきます。

ワークピースをエッジ ファインダーに向かってゆっくりと動かします。

エッジ ファインダーは自動的に中央に配置され、その後突然同心性が失われます。

デジタル表示でスピンドルの位置がわかります。

エッジ ファインダーの直径は 0.200 インチです。したがって、その半分 (0.100 インチ) を加算または減算すると、ツール センターになります。

左上を中心とする場合は、X 軸に 0.100 インチを追加し、Y 軸から 0.100 インチを減算します。右上を中心とする場合は、X 軸から 0.100 インチを引き、Y 軸から 0.100 インチを引きます。

部品参照ゼロは、ビットが X 軸と X 軸でゼロになったときです。

A pointed edge finder is a lot easier, but not as precise. Only use a pointed edge finder if precision is not necessary.

Using the Micrometer Dials

<オール>

Most manual feeds on a milling machine have micrometer dial indicators.

If the length of the feed is known, the dial indicator should be set to that number (thousandths of an inch).

To free the dial indicator, rotate the locking ring counterclockwise. Set the dial and re-tighten.

Before setting the dial indicator, ensure that the table-driving mechanism backlash is taken up.

It is common for newer machines to have digital readouts, which are preferable because they directly measure table position. When using a digital readout, backlash concerns are negated.

Squaring Stock

<オール>

When making a square corner, vertically orient a completed edge in the vice and clamp it lightly to the part.

Place machinist’s square against the completed edge and the base of the vice.

Align the workpiece with the square by tapping it lightly with a rubber mallet.

Firmly clamp the vice.

The top edge of the part is ready to be milled.

Face Milling

<オール>

It is frequently necessary to mill a flat surface on a large workpiece. This is done best using a facing cutter.

A cutter that is about an inch wider than the workpiece should be selected in order to finish the facing in one pass.

Shown above:Face milling

Milling Slots

<オール>

Square slots can be cut using end mills.

In one pass, slots can be created to within two one-thousandths of an inch.

Use an end mill that is smaller than the desired slot for more accuracy.

Measure the slot and make a second pass to open the slot to the desired dimension.

The depth of cut should not exceed the cutter diameter.

Advanced Workholding

<オール>

Use a v-block to secure round stock in a vice. It can be used both horizontally and vertically.

Clamping round stock in a v-block usually damages the stock. - Collet blocks are made to hold round workpieces.

- To mill features at 90 degree increments, use a square collet block.

- To mill features at 60 degree increments, use a hexagonal block.

It is easiest to set up stock when the features are perpendicular or parallel to the edges of the workpiece. It is more difficult to set up a workpiece when features are not parallel or perpendicular to the edges. Sometimes, an angle plate can be used to mill stock at any desired angle.

Parts that don’t fit well in a vise can be directly secured to the table with hold-down clamps.

Use parallels to create a gap between the work and bed.

Slightly tilt the clamps down into the work.

Rotary tables can be put on the bed to make circular features. - Rotary tables allow rotation of the workpiece.

- Use a dial indicator to precisely control the angle of rotation.

Use a ball for irregularly shaped workpieces. Make sure to only take a small cuts to avoid throwing the workpiece out of the vice.

UNIT TEST

<オール>

What tool is used for tramming the head?

Explain the process for the X-axis tramming.

Explain the process for the Y-axis tramming.

What is the purpose of indicating the vise?

Name three types of milling cutters.

Explain how a spring collet works.

What is the difference between conventional and climb milling?

Describe briefly how a rotary table may be centered with the vertical mill spindle.

Describe briefly how to set spindle speed on the milling machine.

What tool is used for milling large workpiece surfaces?