放電加工:原理と製造用途

従来の機械加工方法が限界に達すると、メーカーは放電加工(EDM)に目を向けることがよくあります。 EDMプロセスでは、熱エネルギーを使用してオブジェクトから余分な材料を取り除き、タスクに必要な形状を作成します。これは、利用可能な最も一般的なCNC機械加工プロセスではありません。ただし、エンジニアは機械加工が不可能な部品を作成するためにこれに依存しています。

EDMは、レーザー切断などのプロセスに似ています。余分な材料を取り除くために機械的な力を必要としないか、使用しません。これが、多くの人々がそれを非伝統的な製造プロセスであると考える理由です。このプロセスは、幅広い産業の成形と金型に役立ちます。この記事では、それがどのように機能するか、利用可能なさまざまなタイプ、およびその利点とアプリケーションについて検討します。さっそく飛び込みましょう!

EDMとは ?

スパークマシニング、ダイシンキング、ワイヤエロージョン、スパークエロージョンなどの用語に出くわしたことがあるかもしれません。一部のエンジニアやメーカーは、これらの用語を放電加工(EDM)を指すために使用しています。しかし、EDMとは何ですか?簡単に言うと、EDMでは、熱エネルギーを使用してワークピースから余分な材料を取り除く必要があります。

前述のように、EDMプロセスは機械的な力を必要としません。この製造プロセスにより、エンジニアは放電を使用するだけで目的の形状に到達できます。これは、ワークピースに工具を使用する必要のない非常に正確なプロセスです。チタンのような硬い素材で作業したり、複雑な形状を形成したりする必要がある場合は、EDMが最適な方法です。

放電加工はどのように機能しますか?

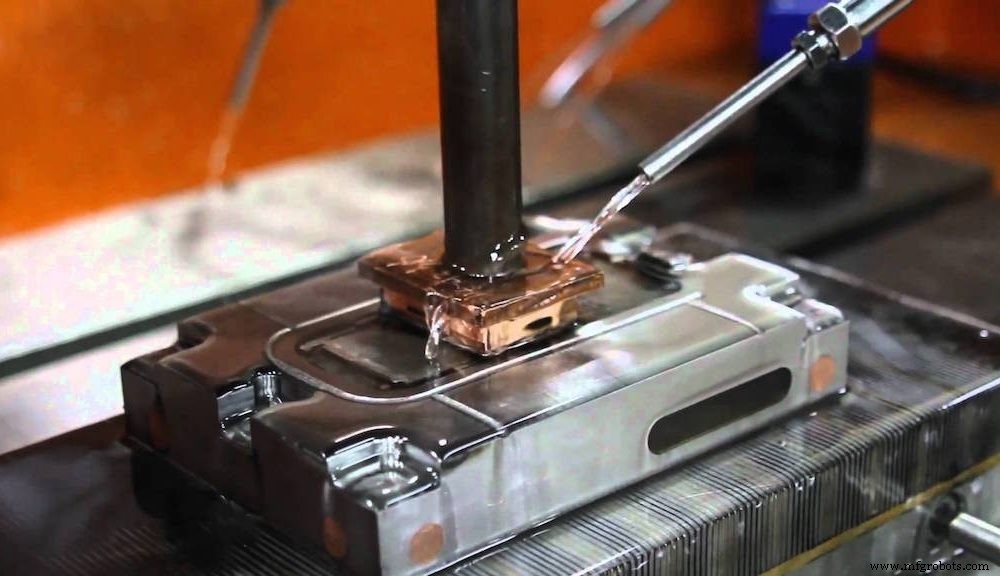

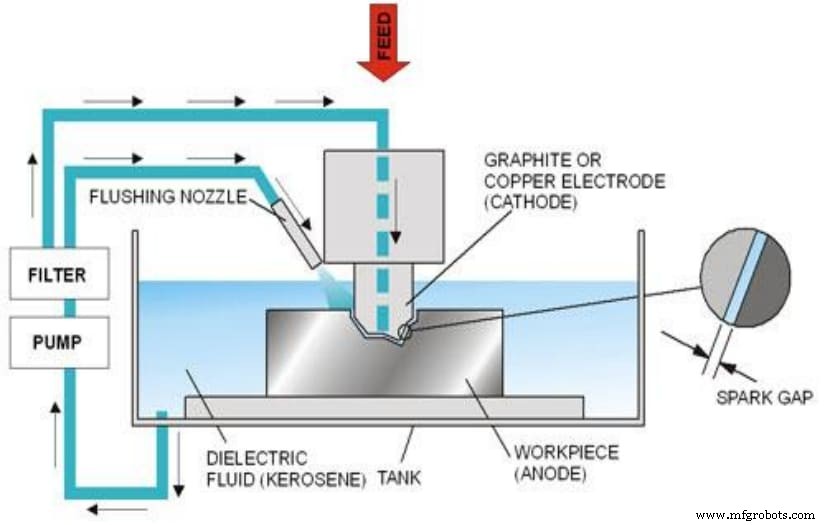

定義は単純に見えるかもしれませんが、物理的なプロセスはもう少し複雑です。 EDMを使用したワークピースからの材料の除去は、電極間の一連の繰り返しの急速な電流放電によって発生します。これらの電極は、誘電性流体を使用して分離されます。次に、電圧が誘電性流体を介して送信されます。 EDM製造は導電性材料に対してのみ機能することに注意することが重要です。

それらの電極の1つは、正確な目的に合うように形状を変更するのに役立ちます。この電極は、ワークピース電極または「アノード」です。もう1つの電極は、ツール電極または「カソード」です。このプロセスの背後にある基本原理は、制御された電気火花による材料の侵食です。これが発生するためには、2つの電極が接触してはなりません。

ワークピースと電極の間にパルス状の電位差が適用されます。電極がワークピースに近づくにつれて、それらの間の小さなギャップに存在する電界が増加します。これは、内訳量に達するまで続きます。

放電により、材料が極端に加熱されます。加熱すると、材料の一部が溶けてしまいます。誘電性流体の安定した流れは、余分な材料を取り除くのに役立ちます。液体は、機械加工プロセス中の冷却にも役立ちます。

放電加工の種類

EDMプロセスは独特で従来型です。ただし、これは、このプロセスへのアプローチが1つしかないことを意味するものではありません。 EDMには3つの異なるタイプがあります。これは、1つのタイプが適切に適合しない場合に、代替方法があることを確認するのに役立ちます。さまざまなタイプの放電加工には次のものがあります。

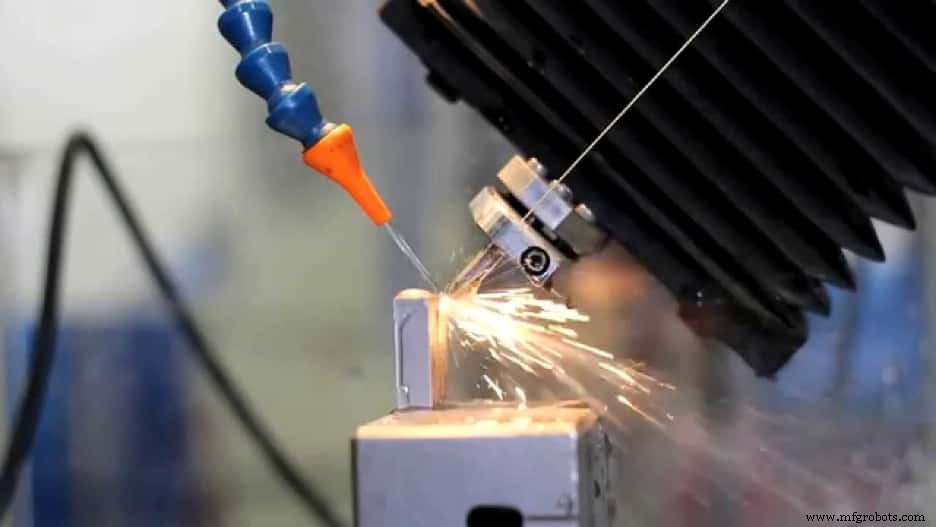

ワイヤー放電加工

ワイヤーエロージョンまたはスパークEDMと呼ばれることもある、ワイヤーEDMは一般的なプロセスです。真ちゅう製のワイヤーまたは細い銅を使用してワークピースを切断します。ここでは、細いワイヤーが電極として機能します。この場合の誘電性液体は通常、脱イオン水です。プロセス中、スプールを使用した自動フィードからのワイヤーの連続的な展開があります。

これは、ワークピースとワイヤによって放電が損なわれる可能性があるためです。したがって、カット内に新しい排出経路が必要です。このアプローチは非常にうまく機能します。ただし、エンジニアは、ワイヤがワークピースを完全に通過する必要があることに注意する必要があります。したがって、基本的に3次元パーツに2次元カットを作成します。従来のCNC機械加工プロセスと同様の結果が得られる傾向があります。

ホールEDM

名前が示すように、ホールドドリルEDMは高速穴あけに明示的に役立ちます。穴EDMの電極は管状であるため、誘電性流体が電極を容易に流れることができます。

従来の穴あけ方法とは異なり、穴EDMは非常に小さく深い穴を加工できます。さらに、これらの穴はバリ取りを必要としません。金属の硬度や種類に関係なく、このプロセスにより、従来の方法よりも速く精密な穴を効果的に開けることができます。

シンカーEDM

これは従来のEDMであり、Ram EDM、ダイシンキング、またはキャビティタイプEDMとも呼ばれます。プラスチック射出成形などのさまざまな鋳造用途向けに複雑なキャビティ形状を作成するため、キャビティタイプ。

このプロセスでは、事前に機械加工された銅またはグラファイト電極を使用して、必要な形状の「ポジ」を形成します。次に、電極をワークピースに押し込み、元の材料形状のネガを作成します。いくつかの要因がシンカーEDMの電極材料の選択に影響を与える可能性があります。これらには、侵食に対する電極の抵抗とその導電性が含まれます。これは通常、銅材料よりもグラファイトの加工が容易です。ただし、銅はより強力で、より助長します。

放電加工の利点

EDM製造に関連するいくつかのユニークな利点があります。それらのいくつかは次のとおりです。

1。あらゆる種類の導電性材料に取り組む

EDM製造について考えるとき、最初に頭に浮かぶのは、さまざまな材料に対応できることです。材料が導電性である限り、EDMは常に正しいプロセスです。これにより、従来の加工方法では困難な部品の加工が可能になります。これらには、チタンとタングステンカーバイドから作られた部品が含まれます。

2。機械的な力は含まれていません

もう1つの重要な利点は、ワークピースに機械的な力がかからないことです。したがって、壊れやすいアウトラインを作成することを心配する必要はありません。材料を取り除く前に高い切削抵抗を必要としないため、これは簡単になります。工具とワークの接触がないため、機械的応力の問題はありません。

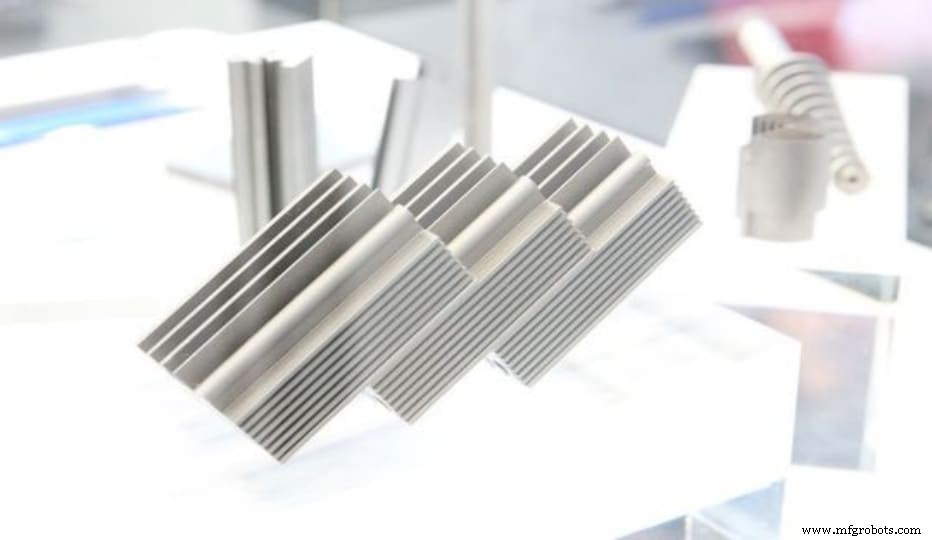

3。さまざまな形状と深さを可能にします

EDMでは、切削工具では形状や深さに到達することは不可能に思えます。これは、工具の長さと直径の比率が非常に高い深加工に効果的な方法です。 EDMプロセスを使用すると、鋭い内部コーナー、狭いスロット、深いリブを簡単にカットできます。

4。より良い表面仕上げを奨励します

製造業者はまた、射出成形の表面仕上げは、従来の方法よりもEDMの方が優れていることが多いと主張しています。これは、EDMプロセスが表面に高精度で上質な仕上げを与えるために当てはまる可能性があります。

5。硬化した材料に取り組む

ワークピースを硬化させる前に、他の従来の機械加工プロセスを実行する必要があります。一方、EDMは硬化した材料で完全に機能します。したがって、熱処理による潜在的な変形を簡単に回避できます。

優れた部品製造オプションであるEDM製造には、目的の形状の高精度部品を作成する上で確かに多くの利点があります。製造する部品が複雑な場合は、EDMプロセスを検討するか、RapidDirectが高精度のラピッドプロトタイピングサービスに重点を置いていることを選択してください。

放電加工のアプリケーション

EDMは、いくつかのプロセスを可能にする少量生産で特に有名です。これらのプロセスには、フライス盤、旋削、小穴あけなどが含まれます。この独自のプロセスは、自動車から航空宇宙産業に至るまで、幅広い産業にとっても価値があります。

この手法は、独自の正確な形状を作成できるため、次のアプリケーションで役立ちます。

射出成形

金型の正しい寸法、深さ、および形状を達成することは、通常、EDMに依存します。これは、金型メーカーが使用する主要な射出成形プロセスです。この場合に使用される主なタイプはワイヤ放電加工です。

射出成形にはさまざまな繊細で複雑なワークピースが必要なため、通常、これが最適な使用方法です。さらに、多くの場合、高精度で微細なEDM表面仕上げが得られます。

小穴あけ

放電加工は、硬度に関係なく、材料に正確な深い小さな穴を開けるための迅速でユニークな方法です。

穴あけプロセスでは、真ちゅう製の電極管を使用して放電を材料に導きます。これは、さまざまな小さな寸法の穴を作成するのに役立ちます。エキサイティングなのは、傾斜面やその他の難しい位置に穴を開けることができることです。

ダイカスト

EDMは、金型製作アプリケーションにも非常に適しています。高度に調整されたダイの製造には、非常に高い精度が必要です。これらのダイは、鋭い内部コーナー、深いリブ、およびその他の複雑な機能を備えています。

また、ダイは非常に硬い鋼合金で作られることがよくあります。これらの合金は通常、従来の方法では機械加工が困難です。硬質鋼合金は、熱処理の前に仕上げが必要な場合があり、細部の精度が低下する可能性があります。したがって、EDMプロセスを採用する方が適切です。

結論

放電加工は、非常に要求の厳しい機械加工アプリケーションの答えであり続けます。これは、エンジニアが従来の方法が困難または不可能な場所で材料を再形成するのに役立ちます。この独自のプロセスは、高品質のコンポーネントの作成に貢献します。

RapidDirectのEDMプロセスは、製造ニーズに最適なソリューションです。このプロセスにより、高精度の切断を作成でき、あらゆる導電性材料に適しています。このようにして、部品の要件や用途に関係なく、より良いサービスを提供できます。今すぐデザインファイルをアップロードすると、すぐに見積もりが届きます。すべてのサービスは競争力のある価格で提供されます。

CNCマシン