トップ12の産業用ロボットのアプリケーションと用途

産業用ロボットは現在、世界中の多くの工場、倉庫、およびセクターで一般的に見られています。それらが今日使用されている多くの方法を発見してください。

今日のロボットには、文字通り何百ものユースケースがあります。この記事では、最も一般的なものを見つけることができます。

各セクションにはいくつかのサブカテゴリがあります。たとえば、「機械加工とせん断」セクションには、機械のテンディングとローディングロボット、フライス盤ロボット、穴あけロボットなどのサブセクションがあります。

コンテンツ:

- 組み立てと調剤

- 取り扱いとピッキング

- 機械加工と切断

- 溶接とはんだ付け

- 鋳造と成形

- 仕上げとサンディング

- 塗装とコーティング

- 清掃と衛生

- ロジスティクスとストレージ

- パッキングとパレタイズ

- 検査と品質管理

- 収穫

- 適切なロボットソリューションを見つける方法

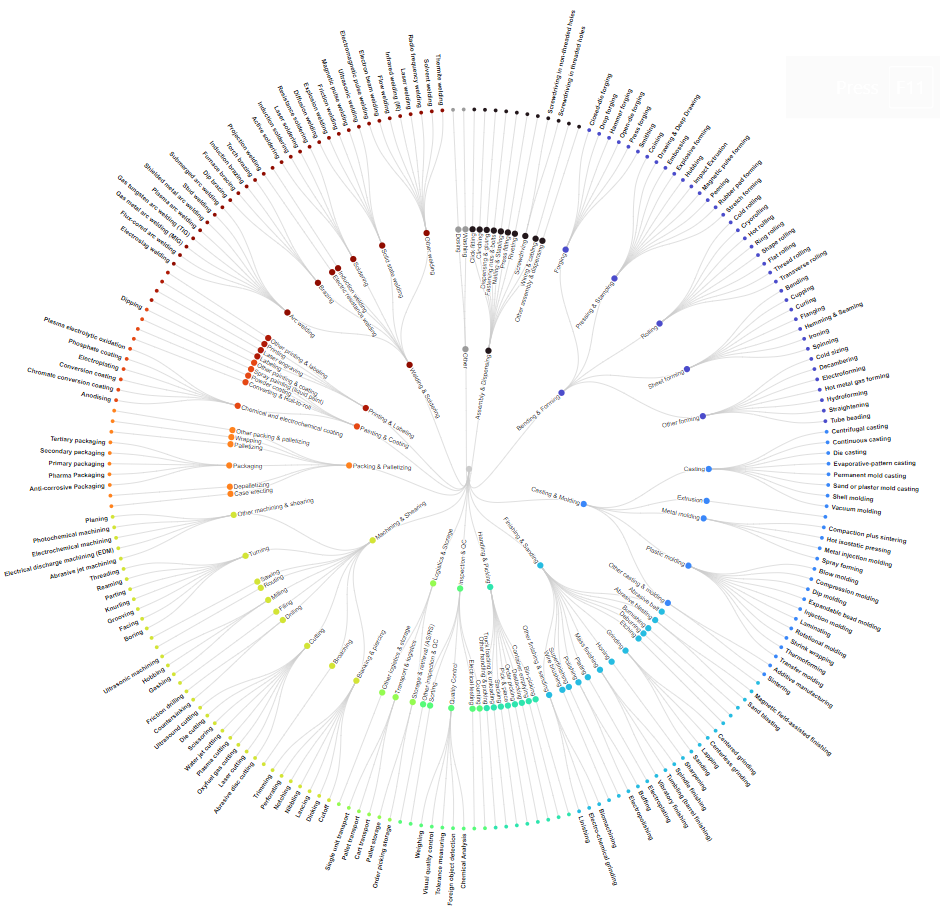

もちろん、ロボットに適したタスクの完全なリストははるかに大きいです。それらのほとんどの概要は、このチャートにあります:

組み立てと調剤

小さな部品を大きなユニットに組み立てることは、製造プロセスの重要な部分です。以前は、人間の器用さ、視覚、知性の組み合わせが、そのような組み立てを行うことができる唯一の方法でした。最近の技術の進歩により、ロボットはこれらのタスクの多くを実行できるようになりました。多くの組み立てプロセスでは接着剤が必要なため、接着剤を分配できるロボットは関連技術です。

一般に、組み立てロボットは床または頭上の架台に固定されており、位置を変更することはできません。多くの組み立ておよび接着剤ディスペンシングロボットは、XYZまたはデカルト構成です。より高度なシステムには、XYZロボットよりも自由に動くことができる6軸ロボットが搭載されます。

組み立てロボット

自動車産業は、組み立てに産業用ロボットを最初に採用した企業の1つです。今日、組立ロボットは自動車をはるかに超えたアプリケーションで見られます。小さな部品の高速でロボットによる組み立ての必要性が高まっています。ロボットアセンブリの精度と速度は、多くの場合、人的労力を使用して達成できるよりも高いスループットと高い精度を意味します。

接着剤ディスペンシングロボット

ディスペンシングロボットは、さまざまな用途で接着剤とシーラントを塗布します。これらには、ピースを一緒に固定すること、ピースをシーラントにカプセル化することなどが含まれます。接着剤やエポキシのディスペンスなどの小規模な作業では、コンパクトで高速なロボットが必要です。自動車業界でよく見られる大規模なアプリケーションでは、より重いペイロードロボットが使用されます。

組み立ておよびディスペンシングのカテゴリに分類されるその他の種類のロボットには、釘付けおよびステープル留めロボット、リベット留めロボット、ねじ込み式ロボット、および配線およびケーブル配線ロボットが含まれます。

取り扱いとピッキング

倉庫内で商品を輸送するロボット、またはトートからアイテムを取り出して輸送コンテナに入れるロボットは、ロボットの取り扱いとピッキングの例です。電子商取引の台頭に伴い、注文を選択して処理できるロボットに対する需要が大きく高まっています。

マテリアルハンドリングロボット

倉庫や工場では、最も一般的なタスクの1つは商品の輸送です。調査によると、多くの産業工作員は、一日のほとんどを歩いたり、カートを押したり、フォークリフトなどの産業用車両を運転したりしています。これらの活動は付加価値が低いため、自動化の候補として適しています。

自動運転フォークリフトはますます人気が高まっています。商品の輸送にかかる労力を削減できるというメリットがあるだけでなく、安全性の問題もあります。毎年、世界中でフォークリフトに関連する数百人の死者とこのマテリアルハンドリング機器に関連する数千人の負傷者がいます。自動運転フォークリフトは、事故を防ぐためにさまざまなセンサーを採用しています。

自動運転ロボット(AMR)には、フォークリフトなどの大型の自動運転車だけでなく、小型のカートも含まれます。オーダーピッカーから梱包ステーションへの商品の輸送は、倉庫でのAMRの一般的な使用法です。移動ベルトまたは回転シリンダーを使用するコンベヤーシステムは、施設内で商品を輸送するために長い間使用されてきました。ただし、コンベヤシステムの柔軟性には限界があり、多くのコンベヤシステムを再構成するのは非常に費用と時間がかかります。 AMRは、施設の地図を作成すると、途中の障害物を自律的に回避しながら、ある目的地から次の目的地に移動できるため、非常に柔軟性があります。

液体処理ロボット

医療サンプルのテスト、液体の化学組成の分析、および生物学的実験は、毎日繰り返しピペッティングを必要とする3つのアプリケーションです。ピペッティングは、少量の液体をシリンジに吸引し、正確な量の液体を2番目のレセプタクルに移すプロセスです。

実験室および医療技術者は、ピペッティングの実行に毎日何時間も費やすことができます。これは反復的で手動のプロセスであり、間違いを犯しやすいものです。

製薬会社は、点眼薬、点鼻薬、および多種多様な薬液を製造するために、正確な量の液体を容器に分注する必要があります。

液体処理ロボットはこれらのプロセスを自動化できるため、スループットが向上し、精度が向上し、トレーサビリティが向上します。

ロボットの選択と配置

これはおそらく、製造におけるロボットの最も一般的なアプリケーションです。これらのロボットは、処理機械の積み下ろし、コンベヤーラインからの部品の取り出し、トートまたは輸送コンテナへの入れ、ランダムなものから注文された形式への部品の分類を行うことができます。

この種のロボットは、一般的に変数の数が少ない場合に使用されます。たとえば、同じ種類の部品が組立ラインに届き、トレイに配置するか、積み重ねるか、注文する必要があります。

処理するオブジェクトの種類が少なく抑えられているため、End-of-Arm-Tooling(EoAT)の方が簡単です。製造環境では、ピッキングおよび配置されるオブジェクトは、所定のサイズ、形状、テクスチャ、および重量を持っています。したがって、ロボットが使用する必要のあるグリッパーの種類を特定のアイテムに合わせて最適化することができ、ロボットの把持力をより簡単に決定することができます。

注文ピッキングロボット

倉庫と配送センターは、注文を処理するために、棚またはトートバッグから選択したアイテムを選び、それらを輸送コンテナに入れる必要があります。最近まで、これは人々がアイテムを見つけて、それらを拾い上げて、そして置くことをすることを要求しました。

完全自動化に向けた中間ステップとして、自律移動ロボット(AMR)は、人が棚から商品を受け取った後、梱包ステーションへの商品の輸送を処理できます。あるいは、「商品から人へ」と呼ばれるスキームでは、棚ユニット全体が下からピックアップされ、AMRによって静止している人に運ばれ、静止している人が棚からアイテムを選んで注文を処理します。アマゾンは、このタイプのロボット支援注文ピッキングプロセスを示す多くのビデオをYouTubeに持っています。

ロボットによる完全に自動化された注文ピッキングは、注文ピッキングの「聖杯」と呼ばれることもあります。このようなロボットは非常に洗練されており、ごく最近になって利用可能になりました。これは、ロボットが遭遇する商品の驚くべき多様性のためです。

野球帽、ポテトチップスの袋、バーベル、およびポリ袋を拾うために使用できる種類のグリッパーを設計することは、非常に困難であることが証明されています。ロボットは、重量、形状、サイズ、向き、およびテクスチャの点で、アイテムのほぼ無限のバリエーションを処理できる必要があります。壊れやすさ、重さなどの要素に基づいて、何かを強く握る必要があるかどうかを変更できる必要があります。また、オブジェクトの配置方法に応じて、アイテムに近づく方向を変更してアイテムをピックアップする必要があります。

人工知能(AI)とコンピュータービジョンの進歩は、新しい種類のグリッパーとともに、完全に自動化された注文ピッキングを実現しています。

ハンドリング&ピッキングのカテゴリに分類されるその他の種類のロボットには、スタッキングロボット、トラックの積み下ろしロボット、コンテナを空にするロボット、アンスタッキングロボットなどがあります。

機械加工と切断

製造業や工作機械の工場環境では、ロボットを使用して自動化できる反復的な操作が数多くあります。

機械のテンディングとローディングロボット

機械加工ロボットは、工作機械にワークを挿入し、作業終了後に部品を取り外します。典型的なサイクルでは、ロボットアームがトレイからブランクパーツをつかみ、それをマシンに挿入し、操作が完了するのを待ってから、完成したパーツを取り外して同じトレイまたはおそらく別のトレイに配置します。

工作機械の自動化を検討する理由はいくつかあります。機械の手入れと積み込みは、非常に反復的で単調になる傾向があります。これは、人々が自分のしていることに細心の注意を払わないことがあり、それが労働者の怪我の可能性につながることを意味します。さらに、機械の手入れには、ほこり、有害な煙、小さな浮遊粒子などの劣悪な作業条件への暴露が含まれることがよくあります。ロボットを使用して機械に参加することで、オペレーターの負傷のリスクを軽減または排除します。さらに、操作のスループットは、再現性と品質が向上し、劇的に向上することがよくあります。

フライス盤ロボット

「ブランク」ピースから材料を切り取り、フライス盤を使用して完成品に成形することは、最も一般的で不可欠な産業作業の1つです。 1960年代のCNC(コンピューター数値制御)の出現により、フライス盤はますます自動化されてきました。

フライス盤ロボットはCNC自動化を次のレベルに引き上げ、自動工具交換と無人操作を可能にします。ロボット工学を使用してフライス盤を実行すると、操作の精度と柔軟性が向上し、不良部品の数が減り、作業者の安全性が向上します。労働条件を強化することは、従業員の定着に役立ちます。

掘削ロボット

手作業による掘削は負担が大きく、多くの場合危険な作業です。ロボットによる穴あけは、手動による穴あけよりも高い精度と再現性を提供します。スループットが向上し、労働者はよりやりがいのある仕事に集中できるようになります。

フライス盤と穴あけは、回転と切断によってワークピースから材料を除去するように設計されたエンドオブアームツーリング(EoAT)を含むという点で類似しています。したがって、2つの操作が1つのロボットに結合されることがあります。ロボットアームは、工具を自動的に変更して、フライス盤と穴あけを切り替えることができます。

ロボット掘削機の柔軟性の例として、「タッピング」のプロセスを考えてみましょう。金属を扱う場合、タッピングと呼ばれるスパイラルスレッドを穴の内部に追加する必要があることがよくあります。穴あけロボットは、ワークに穴を開け、工具を交換してから、タッピング操作を実行できます。

レーザー切断ロボット

多くのアプリケーションでは、レーザー切断は機械的切断よりも優れたソリューションを表すことができます。レーザー切断は材料の反りの可能性が少なく、切断を行うレーザービームが使用によって鈍くなることがないため、精度を向上させることができます。

一部の材料は、レーザーを使用せずに切断するのが困難または不可能ですらあります。実際、生産に使用された最初のレーザー切断機は、ダイヤモンドダイに穴を開けることでした。

レーザーがより強力になるにつれて、より厚い材料を切断することが可能になりました。ただし、たとえば厚い鋼板を切断する場合でも、プラズマ切断の方が費用効果の高いソリューションになる可能性があります。

プラズマ切断ロボット

プラズマ切断は、1960年代からプラズマ溶接から発展しました。 1980年代までに、それは板金と鋼板を切断する効果的な方法になりました。プラズマ切断には、従来の研磨性のある「メタルオンメタル」法に比べて利点があります。金属チップを生成せず、よりクリーンなエッジでより正確なカットを作成します。しかし、CNCは2方向への移動しか許可されていなかったため、初期のプラズマ切断機は一般にシート材料の切断に限定されていました。

ロボットプラズマ切断システムは、非常に柔軟な操作と複雑な切断の可能性のために、6自由度の動きを提供できます。

ウォータージェット切断ロボット

ウォータージェットカッターは、その名前が示すように、強力な高圧の水ジェットを使用して、さまざまな材料を切断します。ノズルは0.002インチ(0.051 mm)まで小さくできるため、ウォータージェットカッターは円を含む高精度の切断と鋭い内角を実行できます。

プラスチック、ゴム、木材などの柔らかい素材の場合は、高圧ウォータージェットで十分です。金属、石、ガラスなどの硬い材料の場合、ウォータージェットに研磨剤を追加できます。ウォータージェット切断の利点の1つは、「熱影響部」がないことです。これは、熱の影響で反り、変形する傾向があるある種の材料にとって重要な考慮事項です。

ウォータージェット切断を使用するロボットアームは、複雑で複雑なオブジェクトを作成できます。 6自由度のロボットは、どの方向からでも材料に近づくことができ、ユーザーに大きな柔軟性を与えます。

ウォータージェットカッターを制御するロボットアームにより、品質、再現性、生産性の向上を実現できます。

機械加工と切断のカテゴリに分類されるその他の種類のロボットには、カットオフロボット、ディンキングロボット、ランシングロボット、およびランシング、ニブリング、ノッチング、ミシン目、トリミングを実行するその他のロボットがあります。

溶接とはんだ付け

アーク溶接ロボット

アーク溶接は、電気を使用して金属を融点まで加熱することにより、金属片を結合します。溶けた金属が冷えると、永久に接合され、接合部は気密になります。アーク溶接は柔軟性があり、平らなシート、チューブ、ロッドを結合することができ、溶接はワークピースの表面に沿ってどこにでも配置できます。さらに、アーク溶接は、銅、アルミニウム、銅合金などのさまざまな金属で使用できます。 MIG溶接とは対照的に、アーク溶接は屋外で実行できます。

このプロセスには高温が伴うため、溶接工は目の保護具、特殊な手袋、およびその他の保護具を着用する必要があります。

多くのアーク溶接タスクはロボット工学を使用して自動化でき、ロボットアーク溶接は急速に成長しています。今日、産業用ロボット溶接アプリケーションの約20%がアーク溶接に使用されています。アーク溶接を行うロボットアームは、より高い再現性と精度を意味します。ロボットアーク溶接を使用すると、オペレーターの怪我のリスクも軽減されます。

スポット溶接ロボット

スポット溶接は、金属を一緒にクランプし、電気をワークピースに通す電極を使用して、比較的薄い鋼の物体を結合します。スポット溶接は迅速で、2つの鋼片を均一かつ効率的に接合します。費用効果が高く、エネルギー効率が高く、高速であるため、組立ラインの生産でよく使用されます。スポット溶接は、溶け込んで強固な結合を形成しないため、より厚い金属には使用できません。

ロボットスポット溶接は自動車産業で一般的に使用されており、手動溶接よりも生産速度が大幅に向上し、再現性と品質が向上します。労働者の安全も向上します。

MIG溶接ロボット

MIG(金属不活性ガス)溶接には、電気によって生成される熱、接合領域を満たす電極、および溶接部を一時的に空気から保護するための不活性ガスの3つの要素が含まれます。電極はスプールから供給されるワイヤーです。オペレーターは、2つの金属を結合するために使用される電極の量を監視します。このワイヤー、またはフィラーは、2つの部分を一緒に結合するものです。

風が不活性ガスの遮蔽効果を妨げるため、MIG溶接は通常屋外では行われません。

MIG溶接のプロセスは、ロボット工学を使用して自動化できます。ロボットMIG溶接により、生産性とコストが削減され、作業者の安全性が向上します。

レーザー溶接ロボット

レーザー溶接では、レーザービームを使用してワークピースを結合します。フィラーを使用して2つの金属片を結合するアーク溶接とは異なり、レーザー溶接では金属同士の直接結合が作成されます。レーザー溶接により、従来のアーク溶接よりもはるかにクリーンな接合が得られます。アーク溶接はスラグを残す可能性があります。スラグは、溶接部の周囲で硬化した余分なフィラーであり、研削またはファイリングによって除去する必要があります。その結果、レーザー溶接はその後の処理が少なくて済みます。

レーザー溶接は、厚くて重い部品には適していません。また、レーザー溶接を使用してすべての種類の金属を接合できるわけではありません。ただし、MIG溶接とレーザー溶接を組み合わせて、この制限を克服できるレーザーハイブリッドシステムにすることができます。

レーザー溶接は、レーザービームの幅、ワークピースへの侵入の深さ、およびビームの経路と速度をすべて正確に制御できるため、自動化に適しています。

はんだ付けロボット

はんだ付けとは、溶けたフィラー材(はんだ)を接合部に入れて部品を接合する工程です。フィラー材料は、ワークピースよりも低い溶融温度を持っています。溶接とは異なり、はんだ付けでは、接合する部品を溶かすことはありません。

はんだ付けは適度に永久的な結合を提供しますが、はんだを再溶解することで元に戻すことができます。はんだ付けの使用例には、配管の銅パイプ、電子機器、宝飾品、医療機器などがあります。

ロボットはんだ付けステーションは、比較的少量の生産量を実現する小型のベンチトップステーションから、非常に高い生産率を処理する大規模なシステムまで多岐にわたります。ロボットシステムにより、生産性、精度、再現性が向上します。

溶接およびはんだ付けのカテゴリに分類されるその他の種類のロボットには、ろう付けロボット、電気抵抗溶接ロボット、ソリッドステート溶接ロボットのほか、拡散、摩擦、磁気パルス、電子ビーム、およびを使用してアイテムを結合するロボットがあります。赤外線溶接技術。ロボット溶接の詳細については、こちらをご覧ください。

鋳造と成形

鋳造とは、液体金属を、作成するオブジェクトの形をしたダイまたはキャビティに注入することによって、金属オブジェクトを形成するプロセスです。成形は鋳造と似ていますが、使用される材料が一般的にプラスチックである点が異なりますが、他のタイプの材料を使用することもできます。成形は通常、鋳造よりも高速です。

ダイカストロボット

ダイカストは、多くの複雑で異なるワークピース設計を同時に製造するのに理想的です。ただし、通常、大きなパーツの作成は含まれません。鋼のように融点が高い材料は、ダイカストには適していません。典型的な材料には、亜鉛、銅、マグネシウムが含まれます。

ロボットアームは、ダイからのピースの取り外し、冷却槽へのピースの配置、余分な材料の除去、およびコンベヤーシステムへの配置を自動化できます。破片がダイから出てくるとき、それらは非常に熱く、通常は水に入れることによって冷却されます。バンドソーは、不要な余分な材料を切り取るためによく使用されます。これらのプロセスは、人間の工作員を危険にさらします。ロボットを使用してこれらの操作を実行する方が、オペレーターにとってより安全で疲労が少なくなります。スループットが向上し、生産性が向上します。

射出成形ロボット

射出成形は、大量生産でも正確な結果をもたらします。射出成形金型は、作成に費用がかかる場合があります。

射出成形のロボットによる自動化には、金型からピースを取り出し、余分な材料を切り取り、余分なものを廃棄し、完成したワークピースをビンまたはコンベヤーシステムに配置することが含まれます。ダイカストと同様に、射出成形プロセスでロボットを使用すると、生産性が向上し、安全性が向上します。

鋳造および成形のカテゴリーに分類されるいくつかの追加の種類のロボットには、遠心鋳造、連続鋳造、蒸発パターン鋳造、永久型鋳造、砂または石膏型鋳造、シェル成形、および真空成形で使用されるロボットが含まれる。

仕上げとサンディング

穴あけ、鋳造、ダイカスト、溶接などの多くの工業プロセスでは、不要な材料が残り、不規則または鋭いエッジが作成されます。目的の完成品を実現するには、この不要な材料を除去する必要があります。これが仕上げとサンディングの仕事です。

バリ取りロボット

バリ取りは、通常、特別に形成された回転ビットによって、ワークピースから不要な材料を取り除きます。通常、バリ取り作業ではワークピースは静止しており、バリ取り機は部品の周りを移動します。手動バリ取りは、反復的で単調で、疲れます。バリ取りロボットは疲れることがなく、手動のバリ取りよりも速く、正確で、再現性があります。

研削ロボット

工業用研削作業では、部品から余分な材料や不要な材料を取り除きます。ほとんどの研削アプリケーションでは、研削盤は静止しており、部品またはワークピースが移動し、さまざまな角度で適切な圧力で研削面に接触して、目的の結果をもたらします。

ロボットアームは、繰り返し、正確に、そして疲れを知らずに研削作業を実行します。

研磨ロボット

研磨操作により、滑らかな表面または光沢のある表面が作成されます。時々、研磨プロセスは柔らかい布または研磨ディスクを使用します、例えば、滑らかな金属またはプラスチック片を研磨します。その他の場合、ガラスや石などの材料は、粗い粒子から始まり、細かい粒子に進む可能性のある研磨材料を使用して研磨されます。

ロボット研磨は、加えられた力を正確に測定し、非常に正確に動作を繰り返すことができるため、一貫した高品質の結果が得られます。

塗装とコーティング

工業用塗装およびコーティングは、ワークピースに塗料またはその他のコーティングを塗布するプロセスです。製造において、塗装またはコーティングされる部品は、形状とサイズの点で明確に定義されているため、塗装とコーティングの操作は非常に繰り返されます。

その結果、塗装およびコーティング作業はロボットによる自動化に最適です。結果は一貫しており、高品質であり、マシンは、定期的なメンテナンスを除いて、中断やダウンタイムなしで継続的に動作できます。ロボット工学を使用することにより、労働者は有害な煙やオーバースプレーにさらされる必要がなく、安全性が向上します。

ペイントロボット

塗装ロボティクスの分野での新規参入には、建設または住宅改修プロジェクトで使用できるロボットが含まれます。電池式で壁を塗装するための新築で機能するように設計されているものもあれば、外部電源に依存してホースから塗料が供給されるものもあります。ロボットによるペイントは、手動によるペイントよりも30倍も高速で、より一貫した結果が得られます。

建設塗装ロボットは、足場の必要性を排除することにより、高層ビルの塗装コストを削減するために使用できます。これらのロボットは、吸引を使用して構造物の壁を登り、スプレーするか、ブラシまたはローラーを使用することができます。

スプレー塗装ロボット

工業用塗装ロボットは、自動車製造で何十年も使用されてきました。これらの初期のロボット画家は油圧式であったため、重くて高価でした。最新の塗装ロボットは軽量で低コストであるため、比較的小規模な組織でもアクセスできます。工業用塗装ロボットは、スプレーヘッドとワークピースの間の正確な距離と、スプレーノズルの移動速度を維持できます。これらは両方とも、流れや滴りを防ぐために重要です。一貫した結果を維持するには、圧力と流量を正確に調整することが重要です。これらはすべて工業用塗装ロボットによって行われ、高品質の結果が得られます。

コーティングロボット

保護から装飾に至るまで、さまざまなコーティングが工業プロセスで使用されています。一部のコーティングは、電気抵抗、滑り止めの表面、または逆に非粘着性の表面などの特別な特性を付与します。

一般に、ロボットの動きを正確に制御できるため、これらのコーティングプロセスはロボット工学で自動化できます。ロボットは、手動プロセスに比べて一貫性、精度、および速度の利点を提供します。

仕上げとサンディングのカテゴリに分類されるその他の種類のロボットには、研磨ベルト、研磨ブラスト、磁場アシスト仕上げ、サンドブラスト、バニシング、ラッピング、シャープニング、振動仕上げ、電気メッキ、スピンドル仕上げで使用されるロボットが含まれます。

清掃と衛生

清潔な産業施設を維持することは、製品の品質だけでなく、そこで働く人々の安全と衛生にとっても重要です。クリーニングのプロセスはしばしば繰り返され、あまり面白くありません。その結果、ロボットはますますクリーニングアプリケーションに使用されています。

掃除ロボット

産業用床掃除ロボットは、施設内を自律的に移動して床を掃除することができます。移動や清掃に必要なスペースの内部マップと、人、フォークリフト、家具、その他の障害物を回避できるセンサーがあります。

一部の掃除ロボットは、ワックスの塗布を含む湿式掃除プロセスを専門としており、一部のロボットは、ゴミを集めるためにブラシを使用しています。

消毒ロボット

表面を消毒するように設計された自律移動ロボットが市販されています。彼らは安全に廊下を移動することができ、人や他の動く物体との衝突を避けるのに十分賢いです。一部のロボットは、ロボットアームを使用して表面と物理的に接触し、洗浄液を運びます。他の掃除ロボットは、表面を紫外線(UV)放射にさらし、それによってそれらを消毒します。

産業用ロボット掃除機

産業施設からのほこりや破片の除去は、産業用ロボット掃除機を使用して自動的に行うことができます。一部のモデルには自動排出エリアがあり、ロボットが収集した汚れをレセプタクルまたはシュートに排出します。人件費を削減し、徹底的に、一貫して、そして確実に掃除を行うことは、産業用ロボット掃除機を使用することのいくつかの利点です。

ロジスティクスとストレージ

倉庫ロボット

倉庫または配送センターで動作するロボットを使用して、注文のピッキング、梱包、仕分け、ラベル付け、輸送など、さまざまなタスクを自動化できます。 2021年の時点で、倉庫の80%以上が自動化またはロボット工学を使用していないと推定されています。これはかなり急速に変化すると予想されます。無人搬送車(AGV)と自律移動ロボット(AMR)は、倉庫または配送センター内で商品を輸送するためのロボットの中で最も急速に成長しているカテゴリの1つです。

配達ロボット

配送ロボットは、さまざまな形状とサイズで、さまざまな機能のために市販されています。一部の配送ロボットは、都市環境で食品を配送するように設計されており、車輪付きのカートのように見えます。他の配達ロボットは、2本の足で歩き、腕を持ち、頭がセンサーでいっぱいのドームに置き換えられているため、人間のように見えます。荷物を顧客に飛ばして降ろすことができる無人航空機(UAV)の配達ロボットがあります。そして、犬のように見える4本足の配達ロボットがあります。自動運転車は、配送ロボットとして配備されている特定の地域での使用が制限されています。いずれの場合も、配達ロボットの利点は、配達のスピード、人件費の削減、信頼性など、多くあります。

ロジスティクスおよび保管のカテゴリに分類される追加の種類のロボットには、ピッキング保管、パレット保管、カート輸送、パレット輸送、および単一ユニット輸送で使用されるロボットが含まれます。

パッキングとパレタイズ

梱包とパレタイズは、製造、倉庫、および流通センターに共通する2つの操作です。より小さなパッケージへの傾向が続くにつれて、パッケージングおよびパレタイズ操作の反復性が高まります。これは、労働者の健康と安全に悪影響を与える可能性があります。これらのタスクにロボット工学を実装すると、生産性が向上し、作業員を仕事関連の怪我から保護するのに役立ちます。

パッケージングロボット

食品の注文の梱包は急速に成長している分野であり、ロボットはますます農産物や生鮮食品でさえも優しく扱うことができるようになっています。

包装ロボットは、必要に応じて自動的に複数のサイズの箱を作成できます。

1つのアプリケーションの例として、パッケージングロボットは、大きなワイヤースプールをボックスに自動的に配置し、下部のプラスチック製の輸送用キャップを最初に挿入し、上部のキャップを最後に取り付けてから、ボックスを密封してから出荷用のラベルを付けることができます。

これらは、パッケージングロボットの多くの可能性のほんの一例です。

パレタイジングロボット

パレタイジングロボットは、最適化された方法でボックスとコンテナをパレットに積み重ねることができます。箱の中にさまざまなアイテムがある場合は、人工知能を使用して、より重いコンテナを底に配置することができます。ボックスは、パレットに収まるボックスの数を最大化するように方向付けることができます。

パレット全体をプラスチックでシュリンクラップして輸送用に安定させることも、パレタイズロボットで自動化できます。

パッキング&パレタイジングのカテゴリに分類されるロボットのいくつかの追加の種類には、ケースの組み立て、デパレタイズ、ラベリング、防食包装、および製薬包装に使用されるロボットが含まれます。

検査と品質管理

故障した部品や誤って取り付けられた部品は生命を脅かす状況を引き起こす可能性があるため、品質管理の問題の中には生死にかかわるものがあります。多くの場合、人間による検査の精度は80%にすぎません。ロボットによる検査は100%正確です。

ビジョンロボット

工場環境で6軸ロボットアームと組み合わせると、カメラを配置して、任意の角度から部品を見ることができます。亀裂の存在、寸法の測定、およびコーティングの均一性は、ビジョンロボットを使用して検査できる特性のほんの一部です。

石油・ガス産業向けのパイプラインを移動できる検査ロボットと、石油掘削装置やサルベージ操作を検査するための水中ロボットがあります。屋上やその他の高所を検査するための空中ドローンがあります。

一部の検査ロボットは視覚を使用しません。これらのロボットは、特別なEnd of Arm Tooling(EoAT)を使用して、寸法や電気抵抗を測定する場合がありますが、多くの可能性のいくつかを挙げます。

収穫

果物や野菜をタイムリーに収穫することは、高品質の製品を確実に顧客に届け、腐敗や廃棄物を減らすために重要です。穀物や他の作物の収穫も時間に敏感で労働集約的です。

ロボットの収穫

収穫ロボットには、壊れやすい作物を損傷することなく処理できるようにする特殊なソフトグリッパーが装備されています。特別な視覚システムは、特定の部分が熟しているかどうかを判断するために使用されます。ロボットを収穫することで、人々を骨の折れる、しばしば暑くて不快な労働から解放することができます。ロボットはプロセスの効率を高め、人件費を削減します。農業用ロボットについてもっと読む。

適切なロボットソリューションを見つける方法

最も簡単で効果的な方法は、あなたに代わって仕事をすることができるロボットシステムインテグレーターを見つけることです。

HowToRobot.comでは、複数のサプライヤーにどのように支援できるかを尋ねることができます。当社のプラットフォームを介して情報要求(RFI)を送信するだけで、さまざまなサプライヤーから回答を得ることができます。彼らはあなたに彼らの解決策と価格帯についての情報を送ります。

- 自分でやる?ここでロボットサプライヤーからの提案を入手してください。

- 私たちの独立したアドバイザーの1人から助けを得ますか?ここから始めましょう。

産業用ロボット