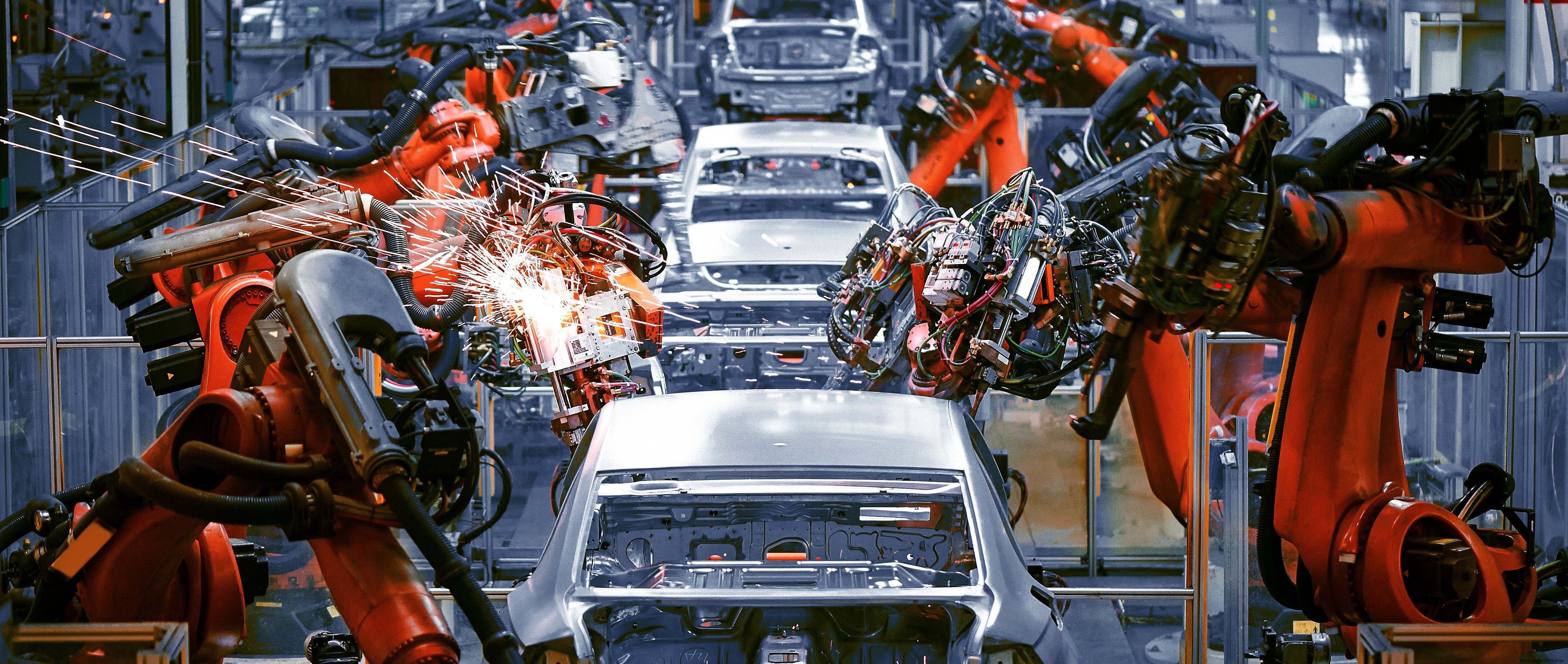

ロボット溶接:ロボットが溶接作業の自動化にどのように役立つか

ロボット溶接は、自動化システムを使用して溶接タスクを実行するプロセスです。溶接ロボットの詳細と、今日の最初の溶接プロジェクトを自動化する方法をご覧ください。

溶接ロボットは、溶接アプリケーションで動作する自動化されたマシンです。ロボットと溶接には長い歴史があります。ロボット溶接アプリケーションが多くの場合、投資収益率が高いのも不思議ではありません。多くの場合、ロボット溶接を専門とする多くのインテグレーターやメーカーがあります。

この記事の目的は、ロボット溶接の基本とその利点を探ることです。これは、いくつかのプロセスを自動化するための出発点を得るのに役立ちます。

この記事の内容:

- ロボット溶接の業界

- ロボット溶接タイプ

- 溶接プロセスを自動化する理由

- 溶接に使用されるロボットの種類

- 追加の考慮事項

サプライヤーから溶接プロセスを自動化する方法についてのオファーを受け取ります–リクエストを投稿してください。

ロボット溶接の業界

理想的には、ロボットは溶接用途のあるあらゆる産業で溶接できます。ロボット溶接機の最も一般的な産業は次のとおりです。

- 自動車

- 航空宇宙

- 金属

- 建設

これらの業界の企業は、ロボット溶接で大きな成功を収めることがよくあります。この理由は、これらの企業が製造する製品の種類が自動化に容易に役立つためです。前回の記事では、ロボットに最適なタスクの特徴について説明しました。このトピックの詳細については、こちらをご覧ください: 産業用ロボット:すべての産業向けロボット工学の第1ガイド 。

たとえば、自動車産業は溶接ロボットのヘビーユーザーです。自動車の溶接プロセスには、次の特徴があります。

- 同じ溶接を繰り返し実行します

- 溶接する部品のバリエーションが少ない

- プロセスには固有の危険があります

- 高レベルの再現性と精度が必要です

- 高スループットが必要

最初のロボットが自動車の溶接アプリケーションで使用された理由は明らかです。

ロボット溶接タイプ

溶接にはいくつかの種類があります。当然、ロボットがどの溶接タイプを実行できるのか不思議に思うかもしれません。ロボットは通常、あらゆるタイプの溶接プロセスを実行できます。これには以下が含まれます:

- スポット溶接

- アーク溶接

- 抵抗溶接

- MIG溶接

- TIG溶接

- レーザー溶接

- プラズマ溶接

スポット溶接 は、2つの金属片を1か所で接合する抵抗溶接の一種です。そのため、「スポット溶接」という名前が付けられました。このプロセスでは、金属に大量の電流を流して大量の熱を発生させます。この熱で金属が溶けて、2枚のシートが結合します。

アーク溶接 は古いが非常に一般的な溶接形式です。名前が示すように、アーク溶接は電気アークを使用して金属を溶接します。スポット溶接と同様に、電気はこのプロセスの触媒です。電流が金属棒を通過して材料に流れます。金属棒は電極と呼ばれます。電流は明るいアークとして表示されます。このアークは、2つの金属片を一緒に溶かすのに必要な熱を提供します。

抵抗溶接 は、いくつかのタイプの溶接の広義の用語です。これには、2つの金属片を直接接触させて電流を流して溶接する溶接も含まれます。スポット溶接は抵抗溶接の一種です。他のタイプには、プロジェクション溶接とシーム溶接が含まれます。

MIG溶接 アーク溶接の一種です。 MIGは金属不活性ガスの略です。さまざまな種類の金属での速度と汎用性のために、しばしば好まれます。 MIG溶接は、ロボット溶接アプリケーションでも一般的です。 MIG溶接の追加コンポーネントは、シールドガスの使用です。このガスは、溶接プロセスを、すぐ近くの雰囲気にある可能性のある汚染物質から保護します。

TIG溶接 別のタイプのアーク溶接です。 TIGはタングステン不活性ガスの略です。このプロセスでは、タングステン電極を使用してアークを作成します。 MIG溶接と同様に、このタイプも汚染防止のためにガスを利用します。 TIG溶接は、オペレーターが習得するのが難しいことで有名です。また、他の同等の溶接タイプほど高速ではありません。速度が低下すると、より焦点が絞られ、多くの場合、より強力な溶接で得られます。

レーザー溶接 高出力レーザービームを利用して、小さくて集束した溶接を作成します。このスタイルは比類のない制御を可能にし、金属溶接とプラスチック溶接の両方に役立ちます。レーザー溶接システムには、ファイバー、ガス、およびソリッドステートタイプが含まれます。これらのシステムは、溶接業界で達成可能な最高の速度と精度を提供します。ただし、レーザー溶接システムは、溶接市場で最も高価なオプションの1つであると期待する必要があります。

プラズマ溶接 TIG溶接に似ており、タングステン電極を使用することもあります。それは主にトーチの構造が異なります。トーチには小さな銅製のノズルがあり、アークを高速かつ高温で放出します。これがプラズマ溶接の利点です。プラズマ溶接の標準アーク温度は、25,000°Cから30,000°Cの範囲です。比較すると、他のアーク溶接タイプの標準温度は、5,000°Cから6,000°Cの範囲になります。

溶接プロセスを自動化する理由

企業が溶接プロセスを自動化するように駆り立てる要因はたくさんあります。手動溶接から自動溶接に移行することで、大きな利益が得られます。一般的な理由は次のとおりです。

- サイクルタイムの改善

- 人件費と可用性

- 一貫性

- 精度

- 材料効率

- 安全性

サイクルタイム

サイクルタイムは、大量の溶接プロセスにとって直接の懸念事項であることがよくあります。高レベルのスループットを必要とするアプリケーションでは、オペレーターの速度が製造の制限要因になることがあります。言い換えれば、手動溶接機には溶接速度に制限があり、メーカーに悪影響を与える可能性があります。ロボットは、熟練した人間の溶接工よりも高い速度で溶接できます。この速度は、溶接プロセス自体の間だけでなく、位置間を移動するために必要な時間にも見られます。さらに、ロボットはシフトチェンジによる休憩やダウンタイムを必要としません。ロボット溶接機は、材料が利用可能である限り、溶接を続けることができます。これらの要因は、多くの場合、メーカーにとって最も顕著な投資収益率につながります。

あなたのリターンはどのように見えるでしょうか?当社の投資計算ツールは、節約額を見積もり、改善の領域を特定し、投資収益率を計算するのに役立ちます。

人件費と精度

熟練した溶接工は、今日の労働市場では高価で限られた商品です。これにより、製造業者は操業を維持することが困難になります。スキルの違いは、溶接の顕著な品質の違いにつながり、売上に悪影響を及ぼします。さらに、人件費はメーカーの収益に大きな影響を及ぼします。このため、多くの企業は、溶接プロセスの自動化が競争力を維持するために必要な決定であると考えています。

一貫性

溶接用途には品質管理が不可欠です。小さな欠陥や不整合は、溶接部にボイド、反り、および弱さを引き起こします。このような問題により、製品が使用できなくなることさえあります。これにより、スクラップや無駄な材料が増えます。ほとんどのメーカーは、毎年無駄な材料の量を追跡しています。このコストは、溶接ロボットをプロセスに統合することで回収できます。ロボット工学の一貫性は、手動溶接と比較して、毎回同じ溶接品質とより少ないスクラップを意味します。

精度

特定のアプリケーションでは、非常に高い精度が要求されます。このレベルの性能は、溶接プロセスを自動化することによってのみ達成できます。ロボットのサーボモーターによって提供される高解像度のフィードバックにより、人間の溶接工では対応できない精度が可能になります。手動溶接機のようにロボットが疲れることがないため、この精度は何度も達成できます。

材料効率

ロボット溶接機は、材料を使用することでより効率的です。プログラムされた一連の指示に従うため、ロボットは部品を溶接するたびに同じ量の材料を使用します。熟練した溶接工でさえ、間違いを犯し、矛盾が生じます。手動プロセスでは、部品ごとに消費される溶接材料の量にばらつきがあります。これらの材料には、電極、プラズマ、ガスなどが含まれます。

安全性

溶接プロセスは本質的に危険なプロセスです。これらの危険には次のものが含まれます:

- 感電

- サウンド

- アーク曝露

- 爆発の危険性

高電圧の電気と高温を含むプロセスは、人間にとって危険です。手動溶接機は、溶接プロセス中に常にこれらの危険にさらされます。潜在的な怪我は次のとおりです。

- やけど

- 感電死

- 難聴

- 盲目

職場での怪我は高額です。この費用は、ロボット溶接機を使用することで軽減されます。ロボットがプロセスから危険を取り除くことはないことを覚えておくことが重要です。ロボットは、人間のオペレーターをプロセスに直接さらさないようにするだけです。ロボット溶接機を施設に統合するときは、適切な安全プロトコルとリスク軽減戦略に従う必要があります。

溶接に使用されるロボットの種類

技術的には、あらゆるタイプの固定ロボットを溶接アプリケーションで使用できます。これらのロボットタイプは次のとおりです。

- 関節式アーム

- 6軸ロボット

- スカラロボット

- 円筒形

- デカルトまたはガントリー

溶接ツールをアームの端に取り付けることができれば、これらのロボットのいずれも溶接機になることができます。ただし、6軸タイプは圧倒的に最も一般的なタイプの溶接ロボットです。これは、最も柔軟なロボットタイプであるためです。 6軸ロボットは、他のタイプのロボットでは達成できない角度で溶接するように曲がることができます。このロボットは、多くの溶接アプリケーションに必要な広範囲の動きに合わせて拡張することもできます。

ロボット溶接業界における最近の革新は、溶接用の協調型6軸ロボットの搭載です。協働ロボットは、標準的な産業用ロボットよりも新しいプロセスを教えるのが簡単です。指導プロセスは、多くの場合、手作業による指導技術で行われます。オペレーターは、ロボットに手作業でプロセスを案内して、溶接する新しい部品を教えることができます。これにより、ロボット工学は中規模のアプリケーションに対応できます。標準的な産業用ロボットでは、新しい部品を教えるために新しいコードを書く必要があります。これには、スペシャリストがコードの開発とテストに数時間から数日を費やす必要がある場合があります。オペレーターは、コボットに数分で新しい部品を教えることができます。

ここで重要なのは、共同溶接ロボットには限界があるということです。サイズ、速度、積載量などの要素は、協働ロボットがすべての溶接アプリケーションに適しているとは限らないことを意味します。アプリケーションの特定の要件を検討して、協働ロボットが溶接ロボットに適したソリューションであるかどうかを判断することが重要です。専門家はあなたがこの決定をするのを手伝うことができます。 HowToRobotの独立したアドバイザーのネットワークは、自動化する場所と方法を決定するのに役立ちます。

追加の考慮事項

ロボット溶接機で考慮しなければならない追加の考慮事項があります。追加の機器なしでロボットをプロセスに導入できることはめったにありません。ロボットは、すべての溶接アプリケーションで機能するとは限りません。これらの理由から、経験豊富なサプライヤーを特定することが重要です。

ここでRFIツールを使用してソリューションをサプライヤーに依頼してください。 プロセスを迅速かつ簡単に自動化する方法について回答します。

追加の機器には、ジグや安全システムが含まれます。ジグは、ロボットに溶接される部品を予測可能な方法で保持および提示する機械システムです。ジグは、用途に応じて回転台やクランプシステムのようなものにすることができます。ジグもかなり高価になる可能性があります。このため、溶接プロセスで部品がロボットにどのように提示されるかを考えることが重要です。

他のロボットと同様に、安全装置はプロジェクトの全体的なコストに含まれている必要があります。安全装置には次のものが含まれる場合があります:

- 安全ケージ

- センサー

- ライトカーテン

- 安全スキャナー

- セーフティリレー

溶接プロセスには、安全性を考慮することがさらに重要になる追加の危険があります。ロボットは、そのタスクを自動的に繰り返し実行するように設計されています。安全システムにより、人間の操作者や障害物が存在する場合でも、ロボットは安全で予測可能な方法で動作します。

溶接ロボットはいつ悪い考えですか?

ロボットがアプリケーションにとって有益でない場合がある特定のシナリオがあります。特定のプロセスは、使用する製品タイプによって大きく異なる場合があります。たとえば、大量のカスタムパーツを大量に生産するビジネスについて考えてみます。このビジネスは、1年に何度もロボットを再プログラミングすることに気付くかもしれません。この追加のコストとダウンタイムにより、ロボットはこのプロセスに対して非効率になる可能性があります。

その他のリスクには、特定のアプリケーションでのロボットへの依存が含まれます。単一のロボットの障害がプロセス全体を妨げる可能性がある場合は、リスクにさらされる可能性があります。このため、予防保守対策とスペアパーツを用意することが重要です。

次は何ですか?

サプライヤディレクトリを参照して、アプリケーションまたはロボットのブランドを専門とするお近くの企業を見つけることができます。 15,000を超えるサプライヤーのディレクトリは、関連する企業と迅速かつ簡単につながるのに役立ちます。

ロボット溶接システムには多額の先行投資が必要であることを覚えておくことが重要です。これは、一部のメーカーにとってロボット溶接市場への参入障壁が高くなります。 HowToRobotのRFQツールを使用して、ニーズに基づいてロボットサプライヤから見積もりやオファーを受け取り、コストを確認できます。

産業用ロボット

- CNCルーターはどのようにあなたのビジネスを助けることができますか?

- IoTが気候変動との戦いにどのように役立つか

- ロボット溶接:メーカーがROIを実現する方法、パート4

- ロボット溶接:メーカーがROIを実現する方法、パート3

- ロボット溶接:メーカーがROIを実現する方法、パート2

- ロボット溶接:メーカーがROIを実現する方法、パート1

- バーチャルリアリティが産業用ロボットの設計にどのように役立つか

- AIOpsと可観測性がITにどのように役立つか

- ロータリーテーブルインデクサーはどのように役立ちますか?

- ロボットは企業が増加する需要にどのように対応できるか?

- 人手不足?自律移動ロボットがどのように役立つか