よりクリーンなトリミング方法:環境にやさしいロボット切断

従来の切断方法の限界を打破したロボット自動化は、革新的な高速トリミング、面取り、バリ取りソリューションへの扉を開きました。さらに、業界の持続可能性への取り組みが続く中、堅牢でありながら環境に優しいロボット技術の必要性が高まっています。実行可能なソリューションとしてウォータージェット切断に目を向けた人もいますが、超音波システムは非常に有利であり、投資する価値があることが証明されています.

超音波切断

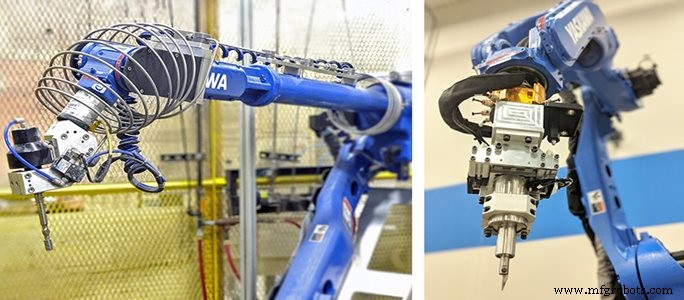

超音波切断は、他のロボットによる切断方法と大きく異なり、超音波エネルギーを使用して成形または形成された部品から余分な材料を分離する切断ツールと統合されたロボットを使用します。このプロセス中に、電気パルスを介してブレード内に微振動が発生し、それが切削工具に送られます。非常に強力で、発生するエネルギーの力により、ブレードはワークピースを簡単に切断できるため、メーカーには複数の利点があります。

よりきれいなカット

超音波処理中、ブレードは 40 kHz で振動し、通常の切断摩擦を最大 70% 削減します。これにより、ほとんどの材料をよりきれいに切断できるだけでなく、同じプロセス ステップで作成されたエッジのシーリングも可能になり、非常に効率的になります。

超音波切断は、プラスチック、フィルム、炭素繊維強化ポリマー (CFPR)、不織布 (厚さ 6 ~ 8 mm 未満) など、さまざまな非金属材料に適しています。これにより、このプロセスは、ドア トリム、フロア カーペット、インストルメント パネル、コンソール、HVAC 成形部品などの自動車内装部品や、一般産業向けのほとんどの射出成形、真空成形、回転成形、ブロー成形部品に最適です。

効率の向上

前述のように、超音波トリミングは非常にエネルギー効率が高く、トリミング ツールあたり 1 kWh 未満で、ウォータージェットの場合は 20 kWh を超えます。超音波ツールを搭載したロボットは、ほとんど圧力をかけずに高精度できれいな切断を行うことができるため、エネルギーを節約して生産性を向上させることができます。このトリミング プロセスでは、金型から直接パーツをトリミングできるため、収縮が懸念されるパーツ管理も可能になります。周辺フラッシュとルート ホール/スロットのトリミングも 1 つのツールで行うことができます。

より高い一貫性

組み込みのコンプライアンスにより、部品間の仕上げの一貫性が向上します。厳選されたロボティック インテグレーターと OEM を通じて提供される、独自に設計され、現場でテストされたトリム ツールは、収縮または不正確な部品の輪郭に追従するアクティブなコンプライアンスを備えています。

アジリティの向上

ロボット超音波トリミング システムを使用すると、さまざまな切断方法に適応するために必要な柔軟性が得られます。最上層のみ (キス カット) やミシン目カットを使用する場合、またはフォームやその他の厚い素材の圧縮が必要な場合は、超音波トリミング ワークセルが理想的です。

消耗品コストの削減

ウォータージェット切断と比較して、超音波消耗品はより手頃な価格です。ウォータージェットを使用すると、メーカーはコイルとオリフィスを頻繁に交換する必要があり、チューブ、継手、バルブ、シール、その他のポンプ部品などのアイテムを適度に交換する必要があることに気付くでしょう.これは消耗品のコストが高くなるだけでなく、最終的に収益に影響を与えるロボットのダウンタイムを増加させる可能性があります。 「超音波トリミングは、さまざまなコンポーネントをトリミングするための非常に効率的で、環境にやさしく、費用対効果の高い方法です」と、Alliance Automation, LLC の Steven Cranston は述べています。 「適度なブレード交換と発振器ケーブルの交換はほとんど必要ないため、このプロセスは、コストを節約し、運用スループットを最適化したいメーカーにとって理想的です。」

たとえば、1 つのインテンシファイアと 2 つのロボットを備えた標準的なウォータージェット システムの運用には、年間平均 23,000 ~ 25,000 ドルの費用がかかります。高い維持費、エネルギー使用量、水の消費/廃棄が、このコストの要因です。対照的に、これは 2 台のロボット超音波ナイフ システムを運用するコストの約 6 倍です。

トリミング作業を最適化

作業者の怪我の軽減、静かなワークセル操作、水の危険がないこと、およびトリム組立後の作業における仕掛品 (WIP) の乾燥時間がないことも、重要な利点です。超音波トリミングのエネルギー吸収技術を利用するには、Yaskawa の EcoTrim™ 切断システムの詳細をご覧ください。 2 つの標準モデル (EcoTrim 1000 と EcoTrim 6200)、または特定の生産要件に合わせて構成できるカスタム ターンキー ソリューションとして利用できるこれらのスペース効率の高いソリューションは、運用コストを大幅に削減するための最大の柔軟性とアップタイムを実現するように設計されています。

産業用ロボット