接触チップとノズルの溶接に関するベスト プラクティス

コンタクトチップとノズルには多くの時間とお金が費やされるため、このプロセスに最大の価値をもたらす方法を検討することが重要です。この記事は、溶接コンタクトチップとノズルに関するより深い知識をもたらすのに役立ちます.

お問い合わせのヒント

コンタクト チップは、ワイヤをガイドし、コンダクタ チューブ (別名スワンネック) からフィラー ワイヤを介してワークピースに電流を伝達する役割を果たします。彼らは現在の転送と電信ターゲティングを担当しています。

コンタクトチップの性能を最高に保つ方法を理解することは、溶接アプリケーションのニーズにとって重要です。

トーチ消耗品は、部品間の溶接回路の最後の導電線であるため、コンタクト チップに選択する材料は重要です。これは、生産ラインのニーズに適した材料を選択することで、より高品質の溶接製品が提供されることを意味します.

選択できる一般的な素材は、銅、ベリリウム、銅ジルコニウム、銀メッキ、および頑丈な銀です。

ベリリウム銅: 耐久性などの有益な特性がありますが、生産する消耗品として有毒であると考えられているため、エンジニアは使用をためらっています.

銅: 優れた導電率ですが、硬度が低く、アーク特性が優れているため、溶接品質が向上し、タッチアップや再加工が少なくなります。ただし、純銅のチップはジルコニウム銅よりもはるかに頻繁に交換します。溶接セルのダウンタイムの増加とスループットの低下。

銅ジルコニウム :硬度は高くなりますが、導電性は低くなります。

銀メッキのコンタクトチップ :非常に硬く導電性の高いミクロン銀メッキを採用。これにより、標準の銅チップと比較して接点寿命を 9 倍に延ばすことができます。穴あけプロセスの結果として、スパッタの付着が少なく、ボアが滑らかになり、熱と電流の伝達が向上します。

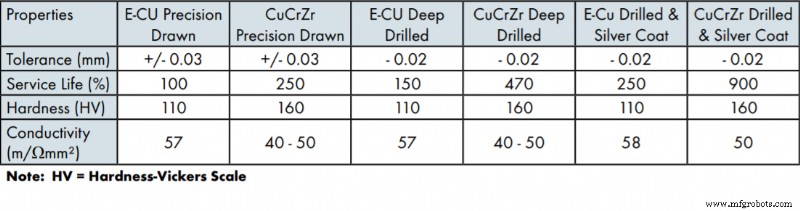

BINZEL の連絡先のヒントには、参考として次の情報が含まれています。

画像クレジット:Abicor Binzel によるロボット溶接トーチの決定版ガイド

画像クレジット:Abicor Binzel によるロボット溶接トーチの決定版ガイド

ドローコンタクトチップとドリルコンタクトチップのどちらを選ぶか

Drawn:連絡先のヒントを作成するための一般的なプロセスです。変動が大きくなり、許容範囲の制御が少なくなります。銅は、長い銅棒から引き出されて押し出され、その後冷却されてコンタクトチップになります。これは、生産工程から穴あけ工程が取り除かれるため、より安価です。

ドリル加工:ボアは、オリフィスの完全性を高めるソリッド シェイプから割り出し、ドリル加工、および機械加工されています。押し出されたコンタクト チップは、穴をあけられたチップほど長持ちしません。

ドローイングとドリルドの違い:

コンタクト チップ サイズの完全性と再現性は、ドロー コンタクト チップとドリル コンタクト チップの真の違いです。

たとえば、引き抜きプロセスで作られた 0.045 インチのコンタクト チップは、ボア サイズと仕上げの両方でエラーが発生しやすくなります。常にキャストされているワイヤーは、先端仕上げの高い点にしか当たらないため、通常は片側が摩耗します.

また、描画プロセスは、穴あけプロセスほど確実に再現性がなく、正確でもありません。 0.045 インチのコンタクト チップのボアは 0.049 インチの場合も 0.042 インチの場合もあるため、チップ ボアには誤差の範囲が存在します。

この不一致は、低品質のアーク スタート、リワーク、およびスループットの低下につながる可能性があります。また、ワイヤが溶接接合部の外側を完全にさまよいワイヤ フリップが発生し、公差の不一致が原因で部品にスクラップが発生する可能性もあります。

ノズル

ノズルの最も一般的な問題の 1 つは、スパッタの蓄積です。ノズルが悪いと、短時間で大量のスパッタが蓄積されます。以下を参照してください。

写真クレジット:Abicor Binzel によるロボット溶接トーチの決定版ガイド

適切なノズルを選択する際には、材料の選択も不可欠です。材料の耐熱性が高いほど、ノズルの側面に溜まるスパッタが少なくなります。下記参照。

写真クレジット:Abicor Binzel によるロボット溶接トーチの決定版ガイド

たとえば、溶接ノズルを備えた純銅または真鍮ベースの材料は、スパッタおよび耐熱特性のために、ニッケルまたはクロム メッキ ノズルのようなより硬いメッキ ノズル材料ほど長持ちしません (上記の真鍮ノズルの最初の写真を2番目の写真)。

通常、スパッタから保護し、ニッケルなどのスケーリングが少ない、より硬い導電性材料が見つかります。これにより、リーミング サイクルが減り、最終的に生産性が向上します。

スリップオンとネジ式ノズル

ノズルには、スリップオンとスレッドの 2 種類があります。コスト ベネフィット分析は、通常、コストがかかり、スループットが犠牲になり、ロボットが投資収益率 (ROI) を達成できなくなるため、ダウンタイムになります。

スリッポン :スリップオン ノズルは着脱が容易であると考えられていますが、時間の経過とともに緩み、溶接部に気孔が生じる可能性があります。また、トーチリーミングにも効果的ではありません。

スレッド: リスクは最小限に抑えられ、存在しません。細目ねじオプションと並目ねじオプションがあります。どちらのスタイルも、失敗する可能性が低いため、スリップオン ノズルに多くの利点を提供します。

細いネジ付きノズルは、取り付けと取り外し (結合) がより困難であると同時に、破片やスパッタの処理がより困難になります。

並目ねじノズルは、はねや破片の影響をあまり受けません。

今すぐ RobotWorx に連絡してください!

要約すると、次のことを理解することが重要です:引き抜きまたはドリル加工されたコンタクト チップを使用していますか?コンタクトチップの硬度と導電率はどのくらいですか?チップの材質とコンタクトチップの交換頻度は?ノズルの素材?ノズルはねじ込み式ですか、それともスリップオン式ですか?ノズルの交換が必要な頻度と費用は?

ソース:https://cdn2.hubspot.net/hubfs...

産業用ロボット