平面研削の種類と特徴

表面研削は、回転する砥石を使用して材料の表面を滑らかにし、金属または非金属材料の表面を滑らかにし、より洗練された外観にする仕上げプロセスです。

砥石の表面に最も一般的に使用される研磨材には、アルミナ、炭化ケイ素、ダイヤモンド、立方晶窒化ホウ素 (CBN) などがあります。

表面研磨の種類

平面研削盤とワークテーブルの構造特性と構成に応じて、平面研削盤は4つのタイプ、つまり、水平スピンドル往復テーブル平面研削、水平スピンドル回転テーブル平面研削、垂直スピンドル往復テーブル平面研削、垂直-スピンドルレシプロテーブル平面研削に分類できます。スピンドル回転テーブル平面研削.

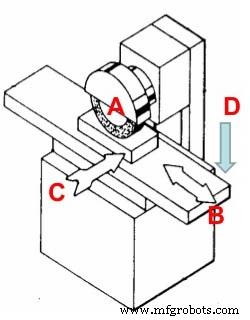

横軸往復テーブル平面研削

ワークは、長方形の電磁ワークテーブルによってワークテーブル上で吸着またはクランプされ、縦方向に往復運動します。砥石キャリッジは、スライドシートのダブテールガイドレールに沿って横方向の間欠送り運動を行うことができます。スライドシートはコラムのガイドレールに沿って上下間欠送り動作が可能で、工作物は砥石回りで高い研削精度で研削されます。

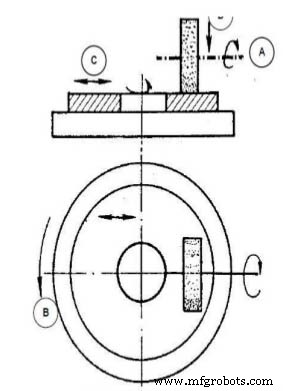

横軸回転テーブル平面研削

砥石の主軸は水平、作業台は円形の電磁チャックで、砥石の円周面で表面を研削します。研削時は円形電磁チャックがワークを吸着し、等速回転します。高速回転に加えて、砥石も円テーブルの外縁と中心の間を往復運動し、研削送りを完了します。往復ごとまたは毎回 反転後、ワークが必要なサイズに研削されるまで、砥石車はワークに対して垂直に送ります。ワークテーブルが連続回転するため、研削効率は高いですが、段差面などの複雑な面は研削できません。

丸くて薄い工作物を研削するために使用され、作業台上で異なる厚さの環状工作物を研削するために使用できます。

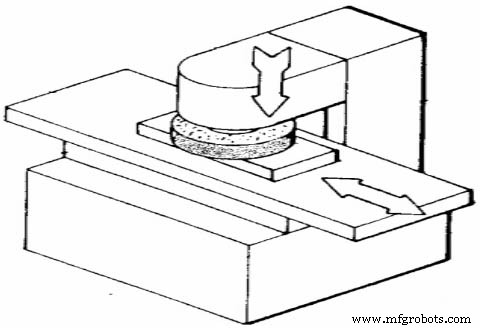

垂直主軸往復テーブル平面研削

砥石の主軸は作業台に対して垂直です。ワークテーブルは長方形の電磁チャックで、砥石の端面を使用して平面を研削します。このタイプのグラインダーは、単純な平面部品のみを研削できます。砥石の直径が作業台の幅よりも大きいため、砥石を横送りする必要がなく、研削効率が高くなります。

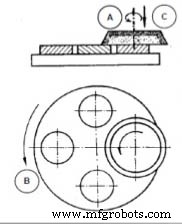

縦型回転テーブル平面研削

砥石の主軸は作業台に対して垂直です。作業台は円形電磁チャックです。砥石の端面を使用して平面を研削します。研削時、丸型ワークテーブルは一定速度で回転し、砥石は高速で回転して垂直に送ります。ワークピースのローディングとアンローディングを容易にするために、丸テーブルはベッド レールに沿って縦方向に移動することもできます。

平面研削は、砥石の作用面により、外周研削、端面研削、外周端面研削の3種類に分けられます。

周辺研削 :

円周研削とも呼ばれ、砥石の円周面を利用して研削します。横平面研削盤はこの形態に属します。

端面研削 :

砥石の端面で研削します。垂直軸の平面研削盤がこの形態に属します。

周辺端面研磨 :

同時に、砥石の円周面と端面が研削に使用されます。段差面を研削する場合、段差が深くない場合は、砥石を使用して横軸と角テーブル平面研削盤で外周端面を研削できます。

C 平面研削の特徴

平面研削の形態が異なり、その特徴も異なります。

1.外周研削の特長

加熱によるワークの変形を低減でき、ワークの研削精度を向上させるのに役立ちます。さまざまなワークピースの平面の精密研削に適しており、平面度の誤差は0.01〜0.02mm / 1000mm以内に制御でき、表面粗さはRa0.8〜0.2μmに達する可能性があります。しかし、間欠横送りは非研削時にワーク表面の研削を完了するため、生産効率が悪い。

2.端面研削の特長

曲げ変形が少なく、剛性が高く、研削量を多めに選べます。高い生産効率。ワークは熱変形や火傷を起こしやすい。研削精度が低く、形状が単純なワークピースにのみ適しています。端面研削の品質を向上させるために、次の対策を採用できます。

<オール>3.外周端面研削の特徴

研削量は多すぎてはいけません。

表面仕上げを実現できる当社の研削システム 0.2~0.025 0.002mm という厳しい公差の Ra。 詳細な公差と表面仕上げは、パーツと砥石車の両方の材料の種類によって異なります。今すぐお問い合わせ

製造プロセス