エレクトロスピニングされたPUナノファイバーの機械的性質に及ぼす温度の影響

要約

ポリウレタン(PU)ナノファイバーは、エレクトロスピニング法から調製されました。原子間力顕微鏡(AFM)は、エレクトロスピニングされたPUナノファイバーの機械的特性を特徴づけるために採用されました。 PUナノファイバーの機械的挙動に対する温度の影響は、AFMに基づく3点曲げ試験を使用して研究されました。室温で直径が約150nmのPUナノファイバーのヤング率は約25GPaでした。ナノファイバーの直径が減少すると、ヤング率が増加するのは、表面張力の影響が原因である可能性があります。 PUナノファイバーのヤング率は直線的に減少しましたが、繊維の形態は温度の上昇とともに維持されました。

背景

一次元(1D)ナノ材料は、その独特の特性と多くの分野での興味深い用途のために集中的に研究されてきました[1,2,3]。さまざまな材料から繊維、ワイヤー、ロッド、チューブの形で1Dナノ構造を生成するために、多くの合成および製造方法がすでに検討されています[4、5]。ただし、それらの有用性は、制限された材料範囲、コスト、および生産率の組み合わせによって制限されます。 1Dナノ構造を生成する他の方法とは異なり、エレクトロスピニングは、比較的低コストで生産速度が速いという利点があります。これは、粘弾性ジェットの直径を連続的に小さくするための静電反発力の使用を除いて、マイクロスケール繊維を製造するための商業プロセスと同様です。 6、7]。

ポリウレタン(PU)は、ウレタンリンケージによって接続されたソフトセグメントとハードセグメントで構成されており、ソフトセグメントは柔軟性を与え、ハードセグメントは剛性と強度を提供します[8、9]。 PU材料は、構造のハードセグメントを変更することで硬度を簡単に調整できるため、産業界で広く使用されています[10]。エレクトロスピニングされたPUナノファイバーは、高性能エアフィルター、保護テキスタイル、創傷被覆材フィルム、センサーなど、さまざまな用途に使用できます[11、12]。機械的特性を理解することは、ナノマテリアルの用途と機能にとって不可欠です[13]。しかし、ナノスケールの試験を行うのが難しいため、エレクトロスピニングされたナノファイバーの機械的特性の研究にはあまり注意が払われていません。過去10年間で、原子間力顕微鏡(AFM)を使用して、1Dナノ構造の機械的特性を簡単な方法で特性評価しました[14、15、16]。簡単なAFMベースの3点曲げ試験は、単一のナノファイバーのヤング率を測定するように設計されています。これには、サンプルと基板の間の自己接着によって、トレンチ全体に1Dナノ構造をクランプすることが含まれます。吊り下げられた1Dナノ構造の中点は、AFMチップによって加えられた力を受け、次に、中点での対応するたわみが記録され、ヤング率の計算に使用されます。ここでは、PUナノファイバーはエレクトロスピニング法から調製されました。次に、3点曲げ試験を使用して、PUナノファイバーのヤング率に対する温度の影響を調べました。

メソッド

材料の準備

N、N-ジメチルホルムアミド(DMF)およびテトラヒドロフラン(THF)はTianjin Hengxing Chemical Reagent Co.、Ltdから購入しました。ポリウレタンエラストマー(Elastollan®1180A10)はBASFから入手しました。 PUをDMFとTHFの混合物に1:1の体積比で溶解しました。溶液を室温で12時間以上激しく攪拌しながら密封した。エレクトロスピニングされたPUナノファイバーの製造には、市販のエレクトロスピニング装置(北京Ucalery Technology Development Co.、Ltd。、中国)を使用しました。ノズルと接地されたコレクターの間の距離は13cmに調整されました。 9〜10kVの高電圧を印加してポリマージェットを生成しました。得られた繊維を回転マンドレルに集め、一晩真空状態にして溶媒残留物を除去し、さらに実験するためにデシケーターに保管しました。

物理的特性評価とテスト方法

調製されたままのPUナノファイバーの微細構造と形態は、走査型電子顕微鏡(SEM、JSM-6610LV、日本)によって特徴づけられました。熱重量示差走査熱量測定(TG / DSC)分析は、DSC-TGA(SDT Q600、TA Instruments)を使用してアルゴン雰囲気下で実施しました。エレクトロスピニングされたPU膜の巨視的弾性率は、万能試験機(Instron 5943、USA)によって測定されました。ナノファイバーのナノメカニカル特性は、Multimode 8 AFM(Bruker Nano Inc.、USA)を使用してテストされました。まず、エレクトロスピニングされたPUナノファイバーを、コレクターとしてSiテンプレート(蘇州RDMICRO Co.、Ltd。から購入)を使用して堆積しました。溝に吊るされたナノファイバーはAFM試験にかけられました。基板の溝の幅と深さは2と3μmです。プローブは、直径50nmの球体として簡略化されています。カンチレバーのばね定数をサーマルチューン法で測定した。カンチレバー偏向信号対印加電圧としてのカンチレバーの感度は、サファイア表面で較正されました。力曲線を記録して、単一のナノファイバーの弾性率を計算しました。各実験を5回繰り返し、結果を平均しました(算術平均)。有限要素シミュレーションを実行して、ナノファイバー表面へのチップの浸透度を評価しました。シミュレーションモデルは、商用ソフトウェアパッケージ(ANSYS 15.0)で確立されました。ナノファイバー、プローブ、および基板の材料はすべて、弾性線形等方性固体と見なされます[17]。

結果と考察

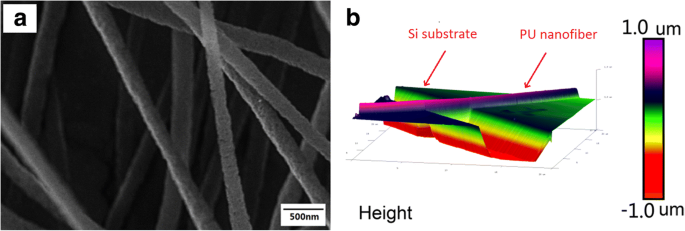

エレクトロスピニングされたPUナノファイバーの形態的特徴は、SEMとAFMによって特徴づけられました。図1aに示すように、エレクトロスピニングされたPUフィルムは、直径が数百ナノメートルから数マイクロメートルの範囲のランダムに配向したナノファイバーで構成されています。図1bのAFM画像は、PUナノファイバーが側面で均一であることを示しています。 AFMで測定されたナノファイバーの直径は〜300nmでした。

SEM( a )およびAFM( b )エレクトロスピニングされたPUナノファイバーの画像

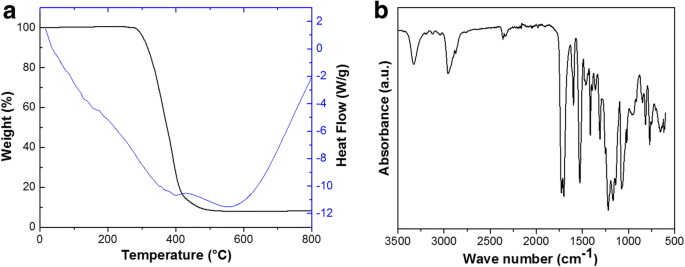

図2aは、10°C /分の加熱速度でアルゴン中でエレクトロスピニングされたPUナノファイバーのTG / DSC曲線を示しています。アルゴン中でのPUナノファイバーの熱劣化が2段階のプロセスを示すことは明らかです。 100〜200°Cで少量の重量減少が見られます。これは、この段階で水といくつかの小分子生成物が蒸発したことを示しています。 300°Cで観察された重量損失は、ポリマーの分解に関連しています[18、19]。それにもかかわらず、主な減量段階に対応する、アルゴンには小さな吸熱ピークしか示されていません。図2bに示すように、エレクトロスピニングされたPUのFTIRスペクトルには、3320、2960、1710、1530、1220、1110、および777 cm -1 に特徴的な吸収帯があります。 、υを表します (N–H) 、υ (C–H) 、υ (C–O) 、υ (C–C) 、υ (C–C) 、υ (C–O) 、およびυ (C–H) 、それぞれ[18]。

TG / DSC曲線( a )およびFTIRスペクトル( b )エレクトロスピニングされたPUナノファイバーの

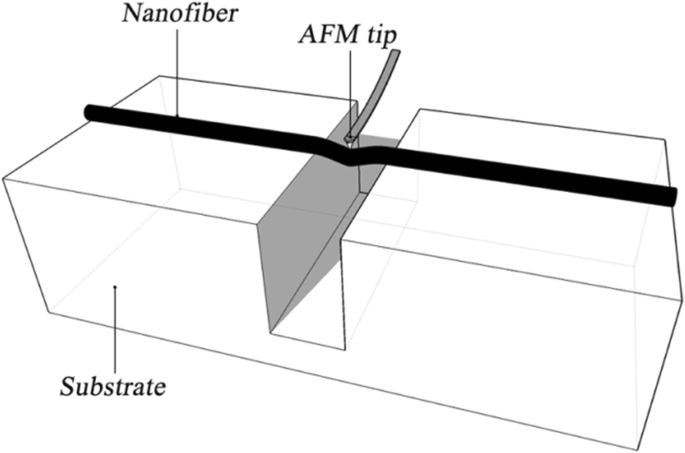

3点曲げ試験では、図3に示すように、PUナノファイバーをSiウェーハの表面に堆積させました。両端が固定されたビームの3点ビーム曲げ理論は、ヤング率の計算に広く使用されています。ナノファイバーは次のとおりです:

$$ E ={FL} ^ 3/192 dI $$(1)ここで F は中点 L に加えられる力です はナノファイバーの吊り下げられた長さ、 d は中点でのナノファイバーのたわみであり、 I は断面慣性モーメント( I =π r 4 / 4、ここで r はファイバーの半径です)。ヤング率を計算するには、次の仮定を満たす必要があります[20] :( i)ファイバーの両端が固定されている、(ii) L r よりもはるかに大きい 、および(iii) d とても小さいです。私たちの研究では、ナノファイバーと基板の間に相対的な滑りは観察されませんでした。 L を使用すると、計算誤差を8%制御できると結論付けられました。 / r 前作[17]で10より大きい。したがって、これらの仮定は、3点曲げ試験中に満たすことができます。有限要素法によるシミュレーション結果は、先端の貫通の深さがナノファイバーの変形の10%未満であることを示しています。したがって、弾性率は、表面の変形を無視できるという仮定に基づいて計算されます。

3点曲げ試験のスキーム

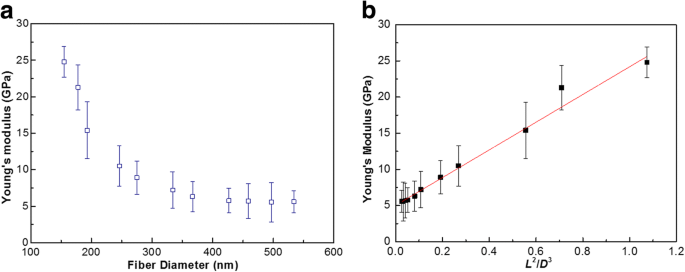

図4aは、PUナノファイバーの直径に対するヤング率のプロットとしての3点曲げ試験の結果を示しています。単一のPUナノファイバーのヤング率が図に示されています。 PUナノファイバーのヤング率は直径依存性を示します。モジュラス値は、直径が約300nmの特定のサイズを下回ると増加します。直径150nmで約25GPaの高いヤング率を得ることができますが、直径300nmを超えるとヤング率は約5GPaに減少します。最近の研究では、AFMベースの3点曲げ試験で測定されたナイロン6、ポリ(ε-カプロラクトン)、セルロース、ポリビニルアルコールなどのポリマーナノファイバーのヤング率は、数GPaから数十GPaの範囲でした[ 21,22,23]。この研究で測定されたPUナノファイバーのヤング率も上記の範囲でした。エレクトロスピニングされたPU膜の巨視的な機械的特性も測定されました。 0.9 MPaのヤング率を得ることができます。これは、エレクトロスピニングされた膜の高い多孔性に起因する可能性があります。

a PUナノファイバーの直径に対するヤング率のプロット。 b PUナノファイバーの機械的特性に対する表面張力の影響

以前の研究[24]で報告されているように、直径の減少に伴うヤング率の観察された増加は、本質的に表面張力の影響によるものです。表面効果を考慮すると、見かけのヤング率は次のように表すことができます。

$$ E ={E} _0 + \ frac {8 \ gamma \ left(1- \ nu \ right)} {5} \ frac {L ^ 2} {D ^ 3} $$(2)ここで E 0 、γ 、およびυ は、それぞれバルク材料のヤング率、表面張力、およびポアソン比です。 D はナノファイバーの直径です。図4bに示すように、線形回帰により、弾性率と表面張力を決定できます。したがって、PUナノファイバーの固有のヤング率は約〜5.0 GPaであり、バルク材料のそれよりもはるかに大きくなります。この理由は、エレクトロスピニングプロセス中に分子鎖がエレクトロスピニングされた繊維内で配向されたためです[25]。

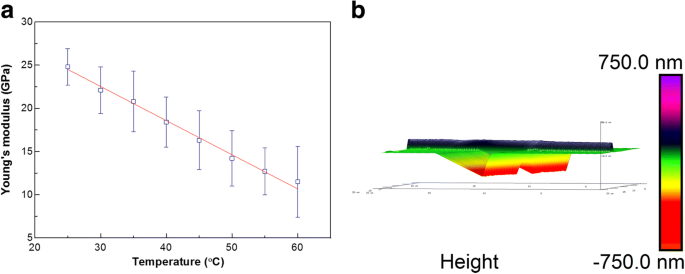

単一のPUナノファイバーのヤング率に対する温度の影響を図5aに示します。直径155nmの単一のPUナノファイバーの場合、ヤング率は25°C〜60°Cの範囲で温度の上昇とともに直線的に減少します。ただし、図5bのAFM画像は、PUナノファイバーの繊維形態が60°Cに上昇しても完全に維持されていることを確認しています。横断面プロファイルは、測定されたPUナノファイバーの直径が200から214nmにわずかに増加することを示しています。 PUナノファイバーは比較的低温で高い寸法安定性を持っていると結論付けることができます。さらに、ヤング率と温度の間の線形関係は、ナノデバイスおよびナノセンサーの分野でエレクトロスピニングされたPUナノファイバーの潜在的なアプリケーションを示唆しています。

a 単一のPUナノファイバーのヤング率に対する温度の影響。 b 60°Cでの単一PUナノファイバーの形態

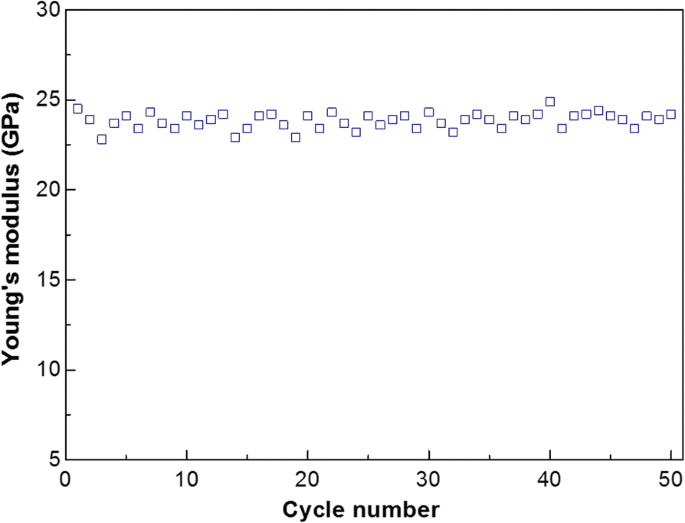

直径215nmの単一のPUナノファイバーの機械的特性の劣化を図6に示します。同じナノファイバーに対して、3点曲げ試験を50サイクル繰り返しました。ナノファイバーのヤング率の値はわずかに変動します。これは、このようなプロセスを毎回同じポイントで正確に制御できるわけではないためです。一般に、50サイクル後、PUナノファイバーは、ヤング率を大幅に低下させることなく、優れた耐久性を示します。

単一のPUナノファイバーの機械的特性の劣化

結論

要約すると、エレクトロスピニング法から調製された単一のPUナノファイバーのヤング率は、3点曲げ試験によって測定されました。直径の減少に伴うヤング率の増加は、表面効果に起因する可能性があります。さらに、ヤング率は、25°C〜60°Cの範囲で温度の上昇とともに直線的に減少します。 PUナノファイバーは、50サイクル後でもヤング率を大幅に低下させることなく、優れた耐久性を示します。

略語

- 1D:

-

一次元

- AFM:

-

原子間力顕微鏡

- DMF:

-

N、N-ジメチルホルムアミド

- PU:

-

ポリウレタン

- SEM:

-

走査型電子顕微鏡

- TGA / DSC:

-

熱重量示差走査熱量測定(TG / DSC)

- THF:

-

テトラヒドロフラン

ナノマテリアル