多機能胴体デモンストレーターのLMPAEK溶接の証明

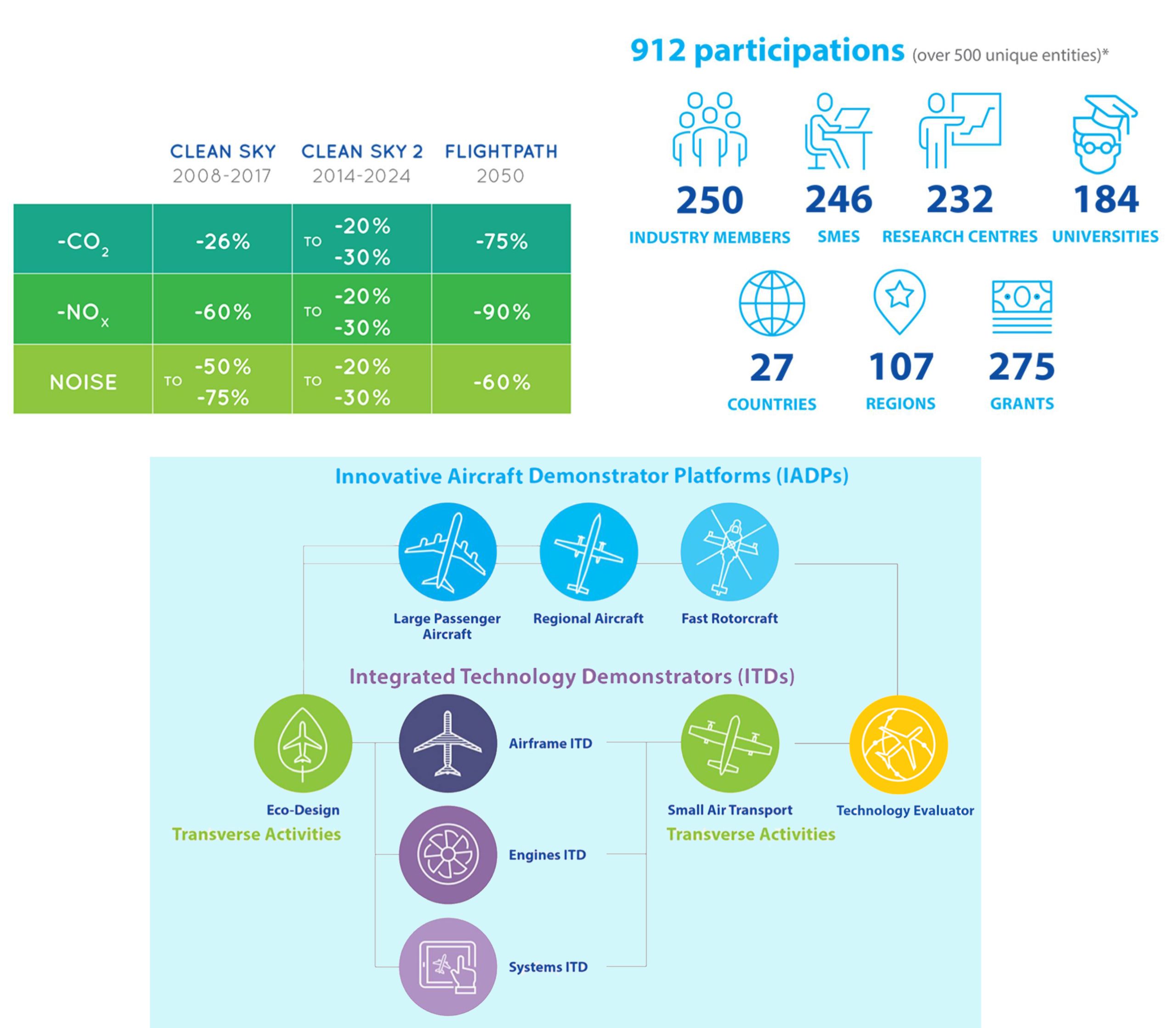

このタイプの航空研究は、研究開発資金のための欧州委員会フレームワークプログラム(FP)から始まり、FP2(1987-1991)からFP7(2007-2013)にまたがっています。これらのプログラムは、さまざまな技術を技術準備レベル(TRL)6に成熟させ、エアバスA350などの航空機に実装することに大きく貢献しています。

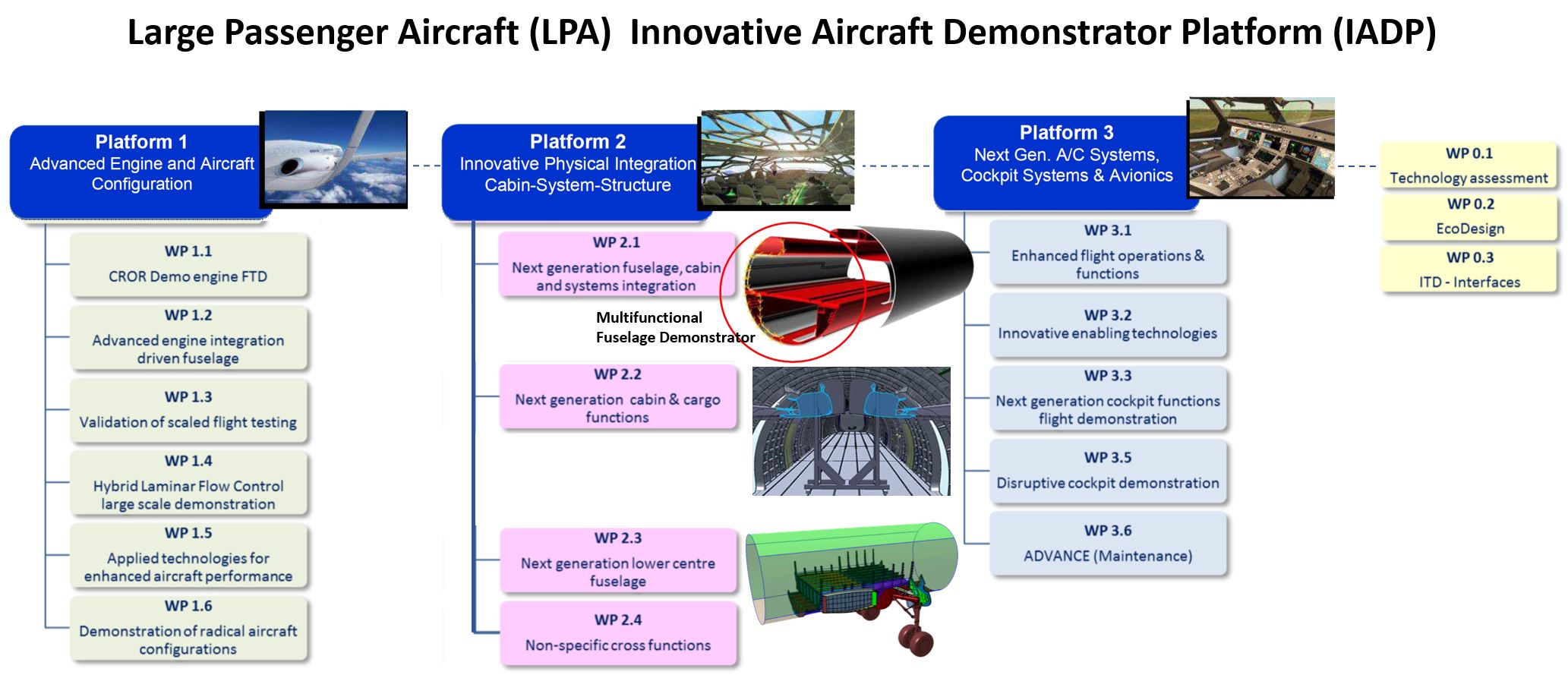

Clean Sky 2の違いの1つは、大規模なデモンストレーターを中心とした構成です。 MFFDは、大型旅客機(LPA)の革新的な航空機デモンストレータープラットフォーム(IADP)内で製造されている3つの実物大の胴体セクションの1つです(上のインフォグラフィックの青い四角の上部にある青いテキストを参照) 。 LPA IAPD内には、3つのプラットフォームがあります。 MFFDは、他の2つの大規模なデモンストレーターを備えたプラットフォーム2「革新的な物理統合キャビン-システム-構造」内にあります。

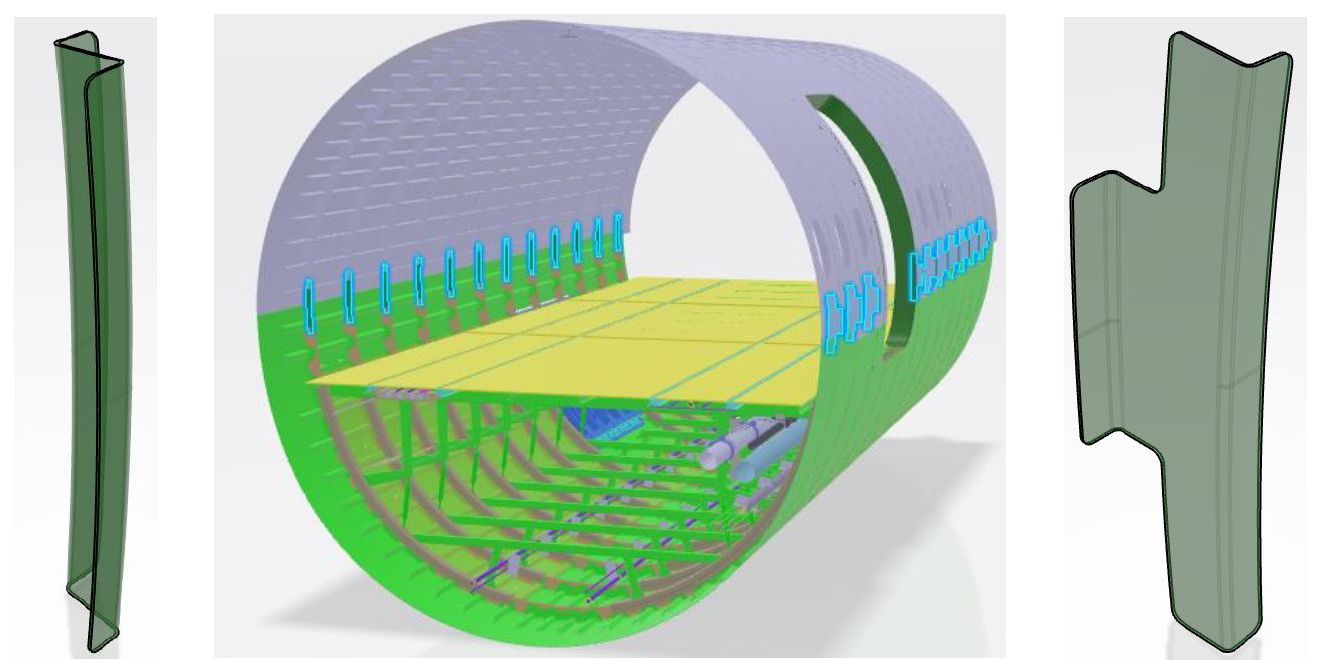

これが何を意味するのかを理解するために、2015年に多機能複合材料を研究していたときにスペインのヘタフェのAirbus Airframe Research&Technology(R&T)エンジニアが私に言ったことに戻ります。外部構造シリンダーと内部シリンダーを作る無駄。構造機体をキャビンシステムと統合したいと考えています。」 MFFDのスケッチを見るまで、これが何を意味するのかを視覚化するのに苦労しました。

ソース| Clean Sky 2(CS2)の普及と「熱可塑性複合材料のデモンストレーター—将来の機体のEUロードマップ」

「モジュール性、統合、共通プラットフォームの作成が重要です」と、Airbus Operations GmbH(ドイツ、ブレーメン)の機体R&T代表機体であり、MFFDプログラムのリーダーであるラルフハーマンは述べています。 Clean Sky 2 WebサイトのMFFDページから引用しています:

Herrmann:「熱可塑性複合材料を使用した場合の航空機生産における軽量化と経常コストの削減のメリットは長い間わかっていました。 —いくつかの分野を統合することによってのみ達成することができます。これは、構造のみに焦点を当てることを意味します 複合材料技術の完全な利点を達成することはできません。」

Clean Sky2プロジェクトオフィサーのPaoloTrinchieri氏によると、熱可塑性プラスチックの多様性は、設計アプローチと組み合わせて適用する必要があります。「人為的な機能の分離を削除する必要があります。 航空機の事前設計段階で、航空機の製造、組み立て、設置の高い生産率を最初から計画します。」

Herrmannは、以前はFP7プロジェクトMAAXIMUS(拡張、統合、および成熟した数値サイジングによるより手頃な航空機構造)のプロジェクトマネージャーでした。 2008年4月から2016年9月まで実行されたMAAXIMUSには、60のパートナーが含まれ、高度に最適化された複合胴体の迅速な開発と、仮想イネーブラーと物理イネーブラーを同時に成熟させることにより、組み立て時間を50%短縮することを目的としています。大きな胴体セクション、経常コストの10%削減、構造重量の10%削減、開発サイクルの20%短縮。 MFFDの目標は拡張として見ることができます:

- 月額70〜100機の生産率を有効にする

- 胴体の重量を1,000kg削減

- 経常コストを20%削減します。

重要なイネーブラーの1つは、ダストレス参加です。 (穴なし、留め具なし)溶接された熱可塑性複合部品を介して。 Herrmannは、航空機製造への現在の順次アプローチ(システムに加えて客室と貨物の機能を設置する前に胴体構造をかなり完成させる必要がある)は時間がかかり、「故障に敏感」であると説明しています。代わりに、MFFDは、最終組み立てのかなり前に、かなり早期に設置できる、事前に装備された高度に統合された構造要素とシステムモジュールを追求しています。

縦方向のジョイントとLMPAEKに変更

MFFDプロジェクトの活動は2017年に開始されました。毎年、プロジェクトリーダーがさらなる開発が必要なトピックの概要を説明する提案募集(CFP)が少なくとも1回あります。下の画像に見られるように、CFP08(2018年4月)に示されているバイアスジョイントの設計は、CFP09(2018年9月)によって縦方向のジョイントに変更されました。

「バイアスジョイントは、与えられた時間枠内で克服するのが難しいと私たちが認識した床構造のアクセシビリティと取り付けに関する問題を提示しました」とHerrmannは説明します。 「そこで、リスクを下げるために、従来の設計にフォールバックすることにしました。私たちの主な関心は、メインコンポーネントアセンブリ(MCA)の前にインストールできるすべてのシステムとキャビン要素を統合する方法を示すことです。また、この熱可塑性複合材料が大型旅客機の実物大の主要胴体構造に適用されるのはこれが初めてです。」

MFFDの設計は、2018年にバイアスジョイントの設計から従来の縦方向のジョイントに変更されました。 CFP08 p.87(左)とCFP09p。 133(右)。

もう1つの変更は、熱可塑性複合材料(TPC)マトリックス材料にありました。 CFP08およびCFP09のMFFDトピックは、炭素繊維/ PEKK(ポリアリールエーテルケトン)に言及していますが、CFP10(2019年3月)までに、ベースライン材料は炭素繊維およびPAEK(ポリアリールエーテルケトン)として記述されていました。 PAEKは、PEEK、PEKK、およびLMPAEKが存在するポリマーの全体的なファミリーです。

PEEK vs. PEKK vs. PAEKに関する私のブログで説明されているように、Cetex材料サプライヤーのTenCate(現在はToray Advanced Composites)は、3つのポリマーすべてを炭素繊維強化テープとして製造しており、特性は基本的に同じであると主張しています。ただし、Cetex TC1225 CF / LM PAEK テープは 305°C で溶けます TC1320 CF / PEKK テープは 340°C で溶けます 。また、Toray AdvancedCompositesのグローバルCTOであるScottUnger氏によると、「LM PAEKのフローははるかに優れており、PEKKやPEEKよりも高速で処理できます。」 TC1225も低コストです。

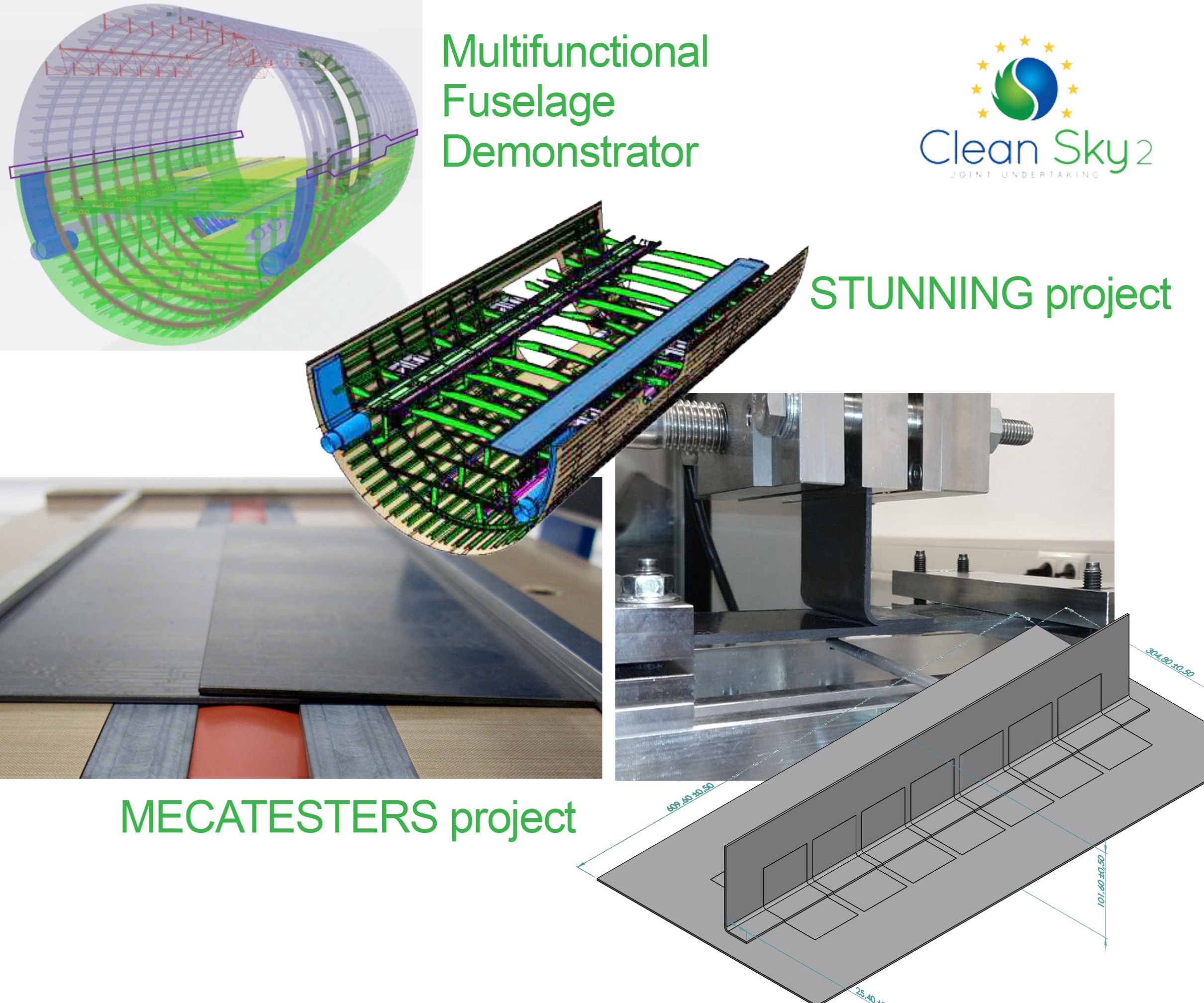

MFFD下部胴体:プロジェクトSTUNNING

STUNNINGは、MFFDの完全装備の下半分の開発と製造のプロジェクト名です。プロジェクトはさらに成熟することを目指しています:

- 自動組み立てプロセス

- 熱可塑性プラスチックの製造および組み立て技術

- 統合された設計および製造開発技術

- 高度な電気システムアーキテクチャの開発。

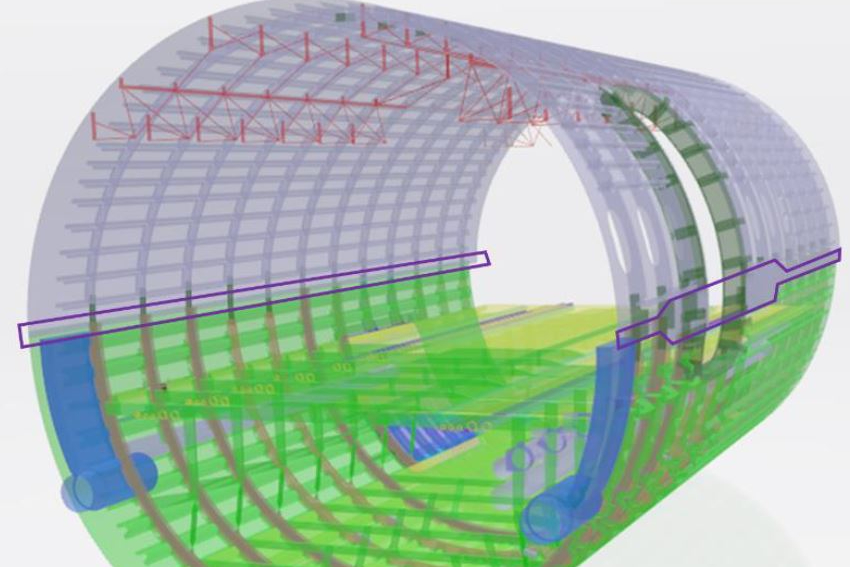

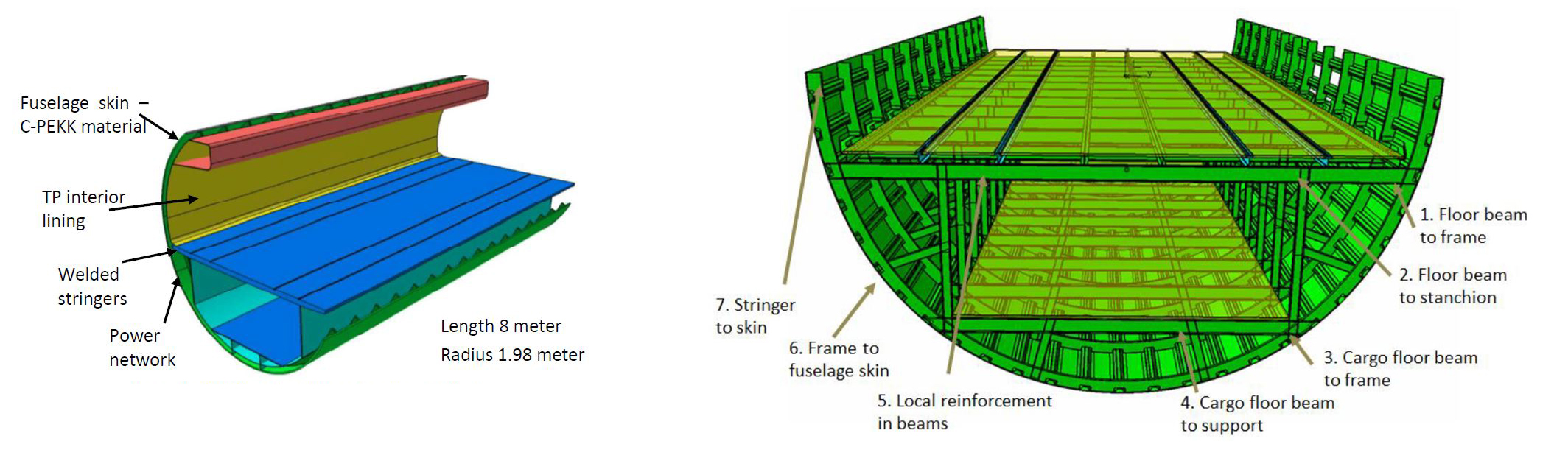

GKN Fokker(Hoogeveen、Netherlands)のプログラムマネージャーであり、STUNNINGのプロジェクトマネージャーであるBas Veldmanは、MFFDの長さは8メートル、幅は4メートル、半径は2〜2.5メートルで、これは単通路の実際の規模であると説明しています。 A320ファミリー航空機。 「これは、正確には円形ではありませんが、ほぼ卵形(幅より少し高い)のA321に似ています」と彼は付け加えます。

180°下部胴体セクションは、溶接されたストリンガーとフレームを備えた下部胴体シェル、キャビンと貨物フロア構造、および関連する主要な内部要素とシステム要素で構成されます。 「非常に迅速なプラグアンドプレイアセンブリ用の大型の装備済みモジュールを提供します」とVeldman氏は述べています。

GKN FokkerはSTUNNINGのリードパートナーであり、Aerostructures(Papendrecht、オランダ)、Fokker ELMO(Hoogerheide、オランダ)、GKN Fokker Engineering Romania(ブカレスト)、GKN Fokker Technologies(Papendredcht、オランダ)を含む4つの部門が参加しています。 GKN Fokker ELMOは、航空機のワイヤーハーネスと電気システム技術のサプライヤーです。 「STUNNINGのシステムアーキテクチャを担当し、電気システムの最適化に焦点を当てます。革新的なパワーバスシステムの開発についてCFP08コンソーシアムMISSIONと協力しています。」

「DiehlAviation(ドイツ、ラウプハイム)は、サブシステムと床、側壁パネルとそれらの結合方法、モニュメントインターフェイス、スマートシステムマルチポートなどの内部構造を担当しています」とVeldman氏は続けます。 「NLR(オランダ航空宇宙センター、アムステルダム)は胴体の外板とストリンガーの製造を担当しており、デルフト工科大学は超音波溶接の専門知識に基づいて組み立てを支援しています。」 (超音波溶接の詳細については、「熱可塑性複合材料の溶接」を参照してください。)

MECATESTERS溶接テストプログラム

「STUNNINGは7つのCFPトピックを立ち上げ、MAYA、MISSION、EMOTION、TCTool、MECATESTERSを含む5つのトピックを開始しました」とVeldmanは言います。後者は、KVE Composites(オランダ、ハーグ)と Rescoll を使用した大規模な溶接テストプログラムです。 (フランス、ペサック)2019年4月に開始され、期間は30か月です。 Veldmanは、KVEにはファブリックとUDテープ熱可塑性複合材料の両方の誘導溶接の長い歴史がありますが、これまで航空機で飛行していた誘導溶接部品はファブリックを使用していたと説明しています。 「STUNNINGでは、UD補強材とLM PAEK材料を使用したベストプラクティスを確立し、通常の使用中の負荷と環境条件下での誘導溶接と伝導溶接を比較しています。」抵抗溶接と超音波溶接は他のMFFDワークパッケージとCFPに含まれていますが(「 2つの半分を結合する」を参照) 」以下)、誘導溶接と伝導溶接はMECATESTERSの唯一の2つの技術です。

KVEのLabordusは、3つのMECATESTERSワークパッケージ(WP 1、2、および3)について、KVEはオートクレーブ硬化TC1225UDカーボンファイバー/ LMPAEKテープを使用してすべてのテストラミネートを作成すると説明しています(「最初の東レLM-PAEKラミネートClean Sky MECATESTERSプロジェクト」)。 KVEはテスト用の誘導溶接サンプルも準備し、GKN Fokkerは伝導溶接サンプルを作成し、Rescollはすべての物理テストを実行します。 「Rescollという名前は、フランス語で結合を意味する研究とコラージュに由来しています」とLabordus氏は言います。 「彼らはあらゆる種類の接着に関する研究で知られており、機械、環境、可燃性、および航空宇宙、自動車、鉄道、その他の業界での認定のためのあらゆる可能なテストを含む、ポリマーと複合材料の設備の整ったテストラボを提供しています。」

プロセスパラメータとテスト

「実際には、WP 2から始めて、誘導溶接の温度と圧力の上限と下限などのプロセスパラメータを設定しています」とLabordus氏は言います。 「たとえば、名目があります 通常使用する圧力ですが、ボイドなどの欠陥が見られるまで低圧に移行し、次にそれらの溶接特性を評価して低圧境界を確立します。」テストでは、溶接速度も評価されます。これは、溶接の冷却速度と結晶化度、および場合によっては機械的特性に影響します。同じパラメータが、伝導溶接のためにフォッカーで調査されます。

評価のために、MECATESTERSプログラムは次のような複数のテストを実行します。

- ASTM D5868–01に準拠したラップシェアテスト

- Lプロファイルクーポンのプルオフおよびせん断テスト

- ISO15024およびISO15114にそれぞれ準拠したGICおよびGIIC

(この靭性試験は実際にはWP 1で完了します)

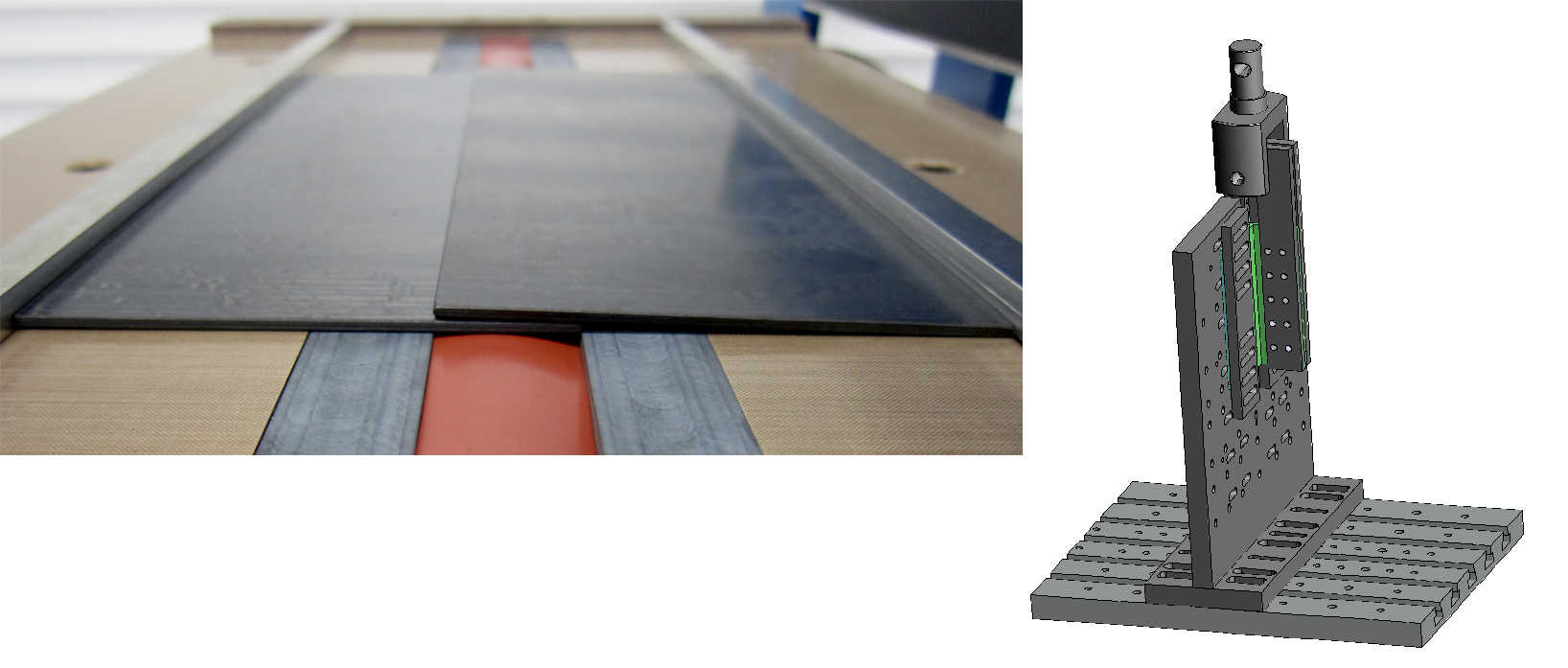

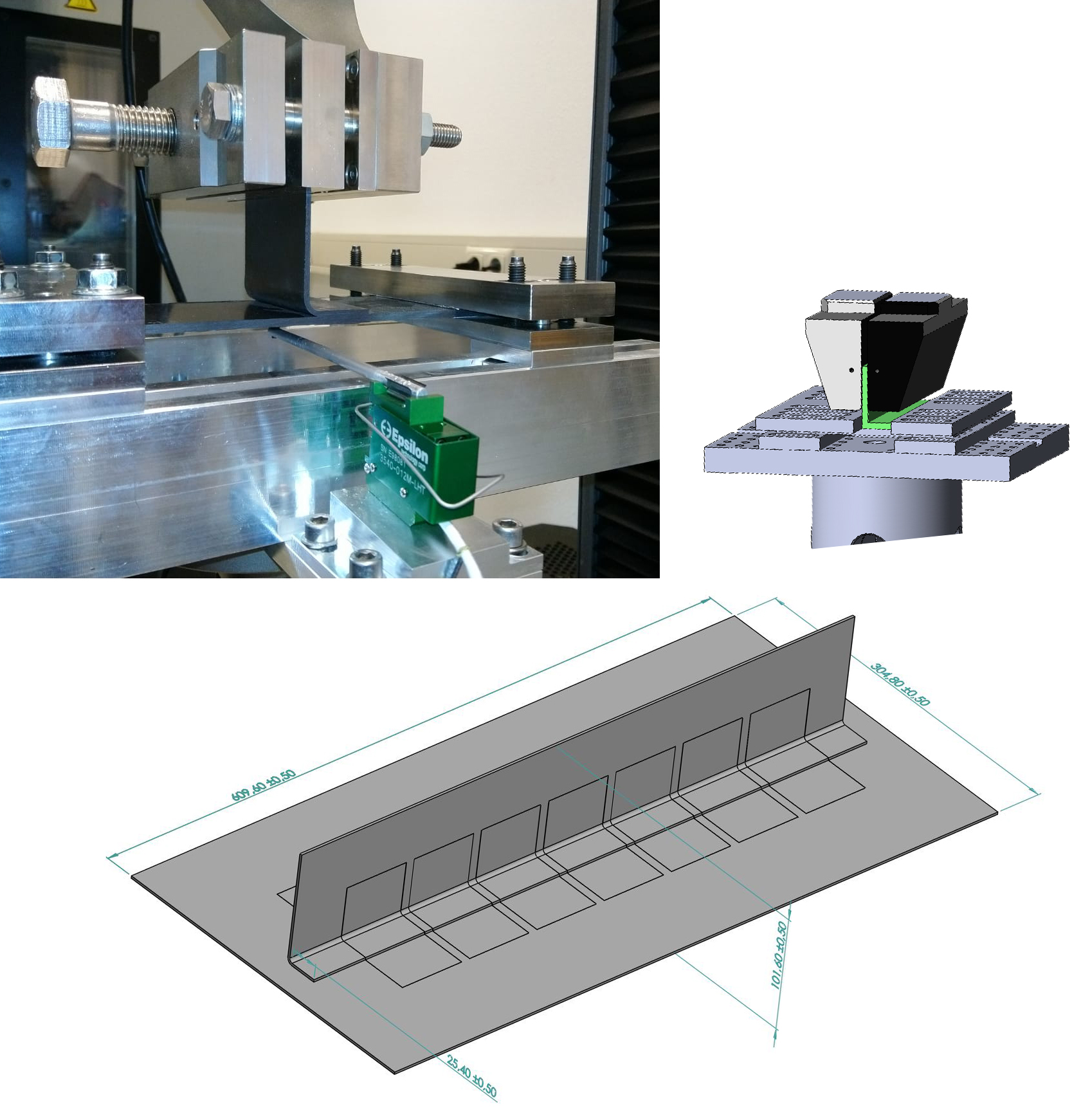

誘導溶接の準備ができているUDテープラミネートからのシングルラップせん断クーポン(左)と、Rescollが開発したツールを使用した溶接Lプロファイルクーポンのせん断と剥離を組み合わせたテスト用のテストフィクスチャ(右)。ソース| KVEコンポジット、Rescoll。

「プルオフテスト方法は、GKNFokkerが開発した内部標準に基づいています」とRescollのエンジニアであるThomasSalat氏は説明します。 「溶接プロファイルのプルオフテストは、剥離荷重の場合はスキンに垂直です」とLabordus氏は述べています。「せん断荷重の場合はスキンに平行です。剥離とせん断は2つの極端な方法ですが、実際の使用中の負荷条件を反映するこれらの新しい組み合わせもテストします。」このテストは、MFFD胴体の設計から導き出された2つの異なるラミネートの厚さ(2.2および2.8ミリメートル)について、静的負荷を使用して、室温(RT)、低温(-55°C)、および高温(80°C)で完了します。

KVEコンポジット(左上)でのLプロファイルクーポンのプルオフテスト。 MECATESTERSでは、このタイプのテストでは、Rescollによって開発されたグリッパーとテストセットアップを使用して、皮膚のたわみを排除します(右上)。テストクーポンは、溶接されたパネル(下)から切り取られます。ソース| Rescoll、KVEコンポジット。

表面の準備、老化、疲労

WP1は靭性試験から始まります。 「亀裂試験(GICおよびGIIC)では、複合材料に亀裂を発生させ、荷重がかかったときにこの亀裂がどのように動作するかを測定します」とSalat氏は説明します。 「1つは、障害が発生するまで負荷を増やす静的テストです。また、静的負荷を100万回繰り返す動的テストも実行します。これは、完了するまでに1〜2週間かかります。複合溶接がこの疲労に耐えられるかどうかを確認します。このモードIIは、新しい種類の循環テストです。ヨーロッパ大学が発行したテクニカルペーパーから取得した方法を開発し、現在パラメータを確定しています。」

また、WP 1では、WP 2で確立された溶接パラメータを使用して、表面処理の影響、および経年劣化と疲労を調べます。 「表面の汚染物質と、それらが溶接にどのように影響するかを調べます」とLabordus氏は言います。 「また、プレスおよびオートクレーブ処理で一般的に使用される3種類の離型剤についても調査します。サンディング、研磨剤、プラズマ処理などの特定の種類の表面処理。また、溶接される表面に余分な樹脂フィルムを使用します。さらに、繊維配向の影響を調査します。たとえば、溶接界面でのプラス/マイナス45度です。」

Rescollはまた、70°C、湿度90%のコンディショニングチャンバーを使用して、稼働中の経年劣化をシミュレートします、とSalat氏は言います。 「次に、標準テストを実行して、溶接性能に影響を与えるかどうかを確認します。」 Labordusは、「熱可塑性複合材料には80°Cを超える急激なノックダウンがないという主張を検証するために」、限られた数のサンプルが100°Cと120°Cで採取されると付け加えています。

動的亀裂化/ GIICテストに加えて、疲労テストはシングルラップせん断およびプルオフモードで実行されます。 「静的破壊荷重の80%から開始し、100万サイクルの疲労でこの50%または75%に到達します」とLabordus氏は言います。 「他のテストも行いますが、まだ議論中です」とSalat氏は付け加えます。

短い複合ブラケットへの溶接

WP 3の詳細はまだ完成していませんが、短繊維材料で作られた圧縮成形ブラケットのUDラミネートスキンへの溶接を調査することを目的としています。 「プロセスパラメータのベンチマークを再度行い、溶接の機械的特性を特徴付けます」とLabordus氏は言います。「しかし、テスト用の形状の定義には引き続き取り組んでいます。」

熱可塑性胴体に溶接されたストリンガーとクリップ。出典:Clean Sky 2 11 th 提案募集JTI-CS2-2020-CfP11-LPA-02-35、「長い熱可塑性溶接継手の革新的な剥離停止機能」、図2、p。 94。

溶接されたクリップとブラケット

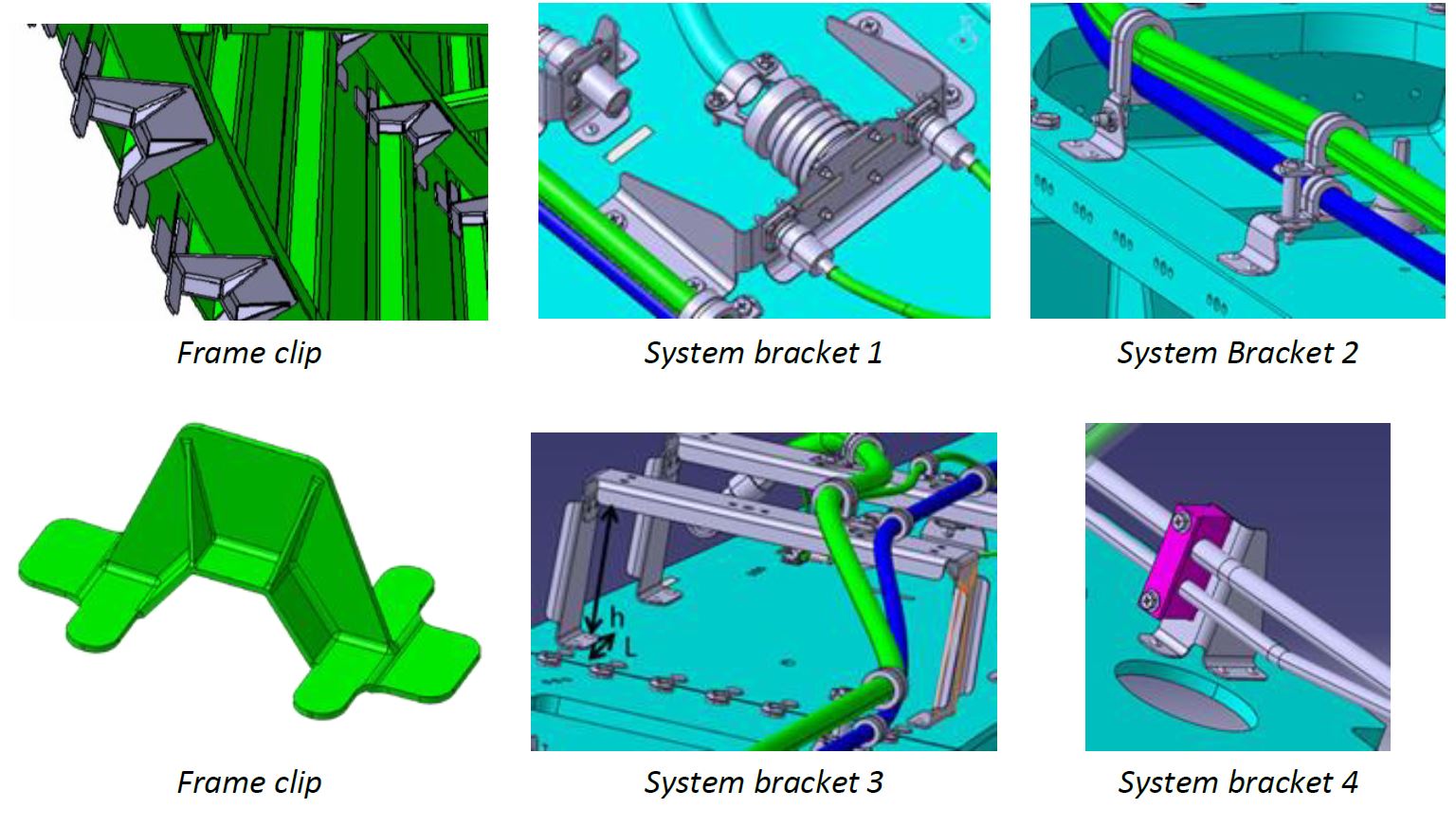

CFP10トピックJTI-CS2-2019-CfP10-LPA-02-31で概説されているように、MFFD下部胴体のすべてのフレームクリップとシステムブラケットは、工場廃棄物を再利用して製造された短繊維化合物の射出成形によって製造されます。トピックマネージャーGKNFokkerによる連続繊維TPCラミネートの製造。 CF / PAEKがベースライン材料であり、溶接がベースライン接合方法ですが、特定の溶接方法は規定されていません。

CFP10のテキストによると、MFFD下部胴体には13フレームと約36ストリンガーがあり、約500フレームのクリップ(これらは構造テストが必要な一次構造であり、この合計にはテストに使用されるクリップが含まれます)と約270のシステムブラケット(二次構造)以下に示すタイプごとに分割:20個のシステムブラケット(1)、120個のシステムブラケット(2)、50個のシステムブラケット(3)、および80個のシステムブラケット(4)。

Clean Sky 2トピックJTI-CS2-2019-CfP10-LPA-02-31、図2で提供される部品の例。クリーンスカイ2CFP10、p。 146。

また、CFP10には、MFFD上部胴体トピックJTI-CS2-2019-CfP10-LPA-02-30、Aernnova Composites Illescas(スペイン、イジェスカス)が主導する「熱可塑性マトリックスベースの複合材料の構造接合用の革新的な溶接システムの開発」があります。 2020年第1四半期以降に開始する予定で、その範囲は、高度に統合されたドアサラウンド構造(DSS)を得るために、補強部品(ガセット、ウェッジ、フィッティング)と構造フレームの間の構造結合を実現する溶接システムを開発することです。 MFFDの上部胴体については、今後のブログで詳しく説明したいと思います。今のところ、MECATESTERSワークパッケージ3が重要である理由と、MECATESTERS、STUNNING、およびMFFDが完了するとどれだけ達成されるかを理解するだけで十分です。

2つの半分を結合する

完了すると、MFFDの下半分はフラウンホーファー製造技術先端材料研究所IFAM(ドイツ、シュターデ)に行き、上半分と合流する予定です、とVeldmanは説明します。 「私たちは2021年末までに胴体の半分を納品することを約束しています」と彼は付け加えます。

上記のように、エアバスのラルフ・ハーマンはMMFDプロジェクトリーダーです。したがって、エアバスは、フラウンホーファーIFAMとCFP07 MultiFAL(胴体組立ラインの多機能自動化システム)コンソーシアムの作業を統合します。このコンソーシアムは、2つの胴体の半分の結合を担当し、STUNNINGおよび上部胴体チームと連携します。 —無数の課題に対するソリューションを開発するため。

これらのいくつかは、11回目の の2つのトピックで明らかにされています。 エアバスが主導し、2020年第4四半期以降に開始し、「縦方向のバレルジョイントを閉鎖するための工具、機器、および補助装置」というタイトルの提案を求める(2019年11月)

- JTI-CS2-2020-CfP11-LPA-02-33、「:バットストラップの統合と落雷保護の継続性」

- JTI-CS2-2020-CfP11-LPA-02-34、「:オーバーラップジョイントとフレームカップリングの統合」

エアバスブレーメンのトピックマネージャーであり、MFFDワークパッケージリーダーであるPiet-Christof Woelckenによって書かれた、これらのトピックの主な課題は次のとおりです。

JTI-CS2-2020-CfP11-LPA-02-33

- バットストラップジョイント (下の図3):

- デモンストレーターの左側(飛行方向)には、助手席ドアサラウンドが含まれています。この領域の皮膚の厚さの変化は、階段状のバットストラップの統合を必要とし、上部と下部の皮膚を結合します。

- ジョイントの複雑さを考えると、 伝導溶接 加熱されたプレッシャープレートを使用することが好ましい接合技術です。

- 落雷保護の電気的連続性 (下の図4):

- 金属製の落雷保護(LSP)の電気的連続性は、胴体の外側にある両方の縦方向の接合部で達成する必要があります。

- バットストラップの統合用に提供されているツーリングヘッドをこの目的に使用できることが期待されます。

JTI-CS2-2020-CfP11-LPA-02-34

- オーバーラップジョイント (下の図2):

- デモンストレーターの右側(飛行方向)にある長さ8メートルのオーバーラップジョイントは、胴体の上部と下部のスキンを接続します。縦方向では、3mm未満のスキンの厚さは溶接ゾーンで一定です。円周方向では、スキンは構造性能を向上させるために階段状の形状を備えています。

- 超音波溶接 高い生産率を達成するために好ましい結合です。

図。 2 (左上) :オーバーラップジョイント:オーバーラップジョイントの設計では、段階的なアプローチが採用されています。下のシェルが胴体の内側にあることに注意してください。 図。 3 (左下) : バットストラップの統合:多くの重なっているストリップは、段付きジョイント全体で統合する必要があります。バットストラップは胴体の外側にあることに注意してください。 図。 4 (右) :金属LSPの電気的導通は、CFRP胴体の外側の縦方向の接合部全体で達成する必要があります。赤は事前に装備されたLSPを示し、青はこのトピックの一部として適用されるLSPを示します。ソース|クリーンスカイ211 th 提案募集JTI-CS2-2020-CfP11-LPA-02-33および-34、「バットストラップの統合と落雷保護の継続性」、78および86ページ。

JTI-CS2-2020-CfP11-LPA-02-34

- フレームカップリングの統合 (図5):

- オーバーラップジョイント:オーバーラップジョイントの下のフレームカップリングは、上部シェルフレームと下部シェルフレームを構造的に結合する必要があります。

- バットストラップ:バットストラップの下のフレームカップリングは、上部と下部のシェルフレームを構造的に結合し、スキンに接続する必要があります。

- 抵抗溶接 この技術的課題に推奨されるテクノロジーです。

フレームカップリングの統合。技術デモンストレーションの一環として、フレームカップリングはサイドごとに異なることに注意してください。ソース|クリーンスカイ211 th 提案の募集JTI-CS2-2020-CfP11-LPA-02-34、「縦方向のバレルジョイントを閉じるための工具、機器、および補助装置:オーバーラップジョイントとフレームカップリングの統合」、図5、p。 86。

溶接方法、ツーリングヘッド、公差

Herrmannは、左側でバットストラップジョイントを介して伝導溶接を示し、右側でオーバーラップジョイントを介して超音波溶接を行い、フレームカップリングには抵抗溶接を使用すると説明しています。 「MFFDは多くの技術的アプローチを実証するため、実際の胴体を製造する場合と同じではありませんが、代わりに技術を実証および成熟させるための手段として設計されています」と彼は付け加えます。

溶接ツーリングヘッドの開発

Woelckenによって書かれたこれらの2つのトピックの目的は、これらの溶接継手に必要なツーリングヘッドを開発することです。 「2つの部品を溶接するときは、熱と圧力を加える必要があります」と彼は説明します。 「したがって、これは溶接中にツーリングヘッドによって適用されます。フォッカータイプの伝導溶接プロセスでは、一方の側に積極的に熱と圧力を加え、もう一方の側にサポートからの受動的な圧力をかけます。突合せ継手は6本のテープを積み重ねたもので、接合の際に積み重ねて溶接時に加熱します。ただし、LM PAEK UDテープの材料は溶接では比較的新しいため、プロセス条件と公差をどのように補正できるかを理解する必要があります。したがって、材料と厚さ、およびツーリングヘッドの形状を定義する必要があります。」

「このタイプの突合せ継手を使用することは、航空機内の他の継手で行う標準的なプロセスであることに注意してください」とWoelcken氏は指摘します。 「MFFDの場合、調整する必要のある材料の量を最小限に抑えるために、上部と下部の胴体をこの標準的な方法から変更しないでおきます。」

公差の柔軟性

Woelckenは、最上部の溶接面は本質的に液体に溶けてから一緒にプレスされるため、「これにより、公差に対応するための多くの柔軟性が得られます」と述べています。現在、熱硬化性樹脂を使用していることに注意してください 炭素繊維強化ポリマー(CFRP)の翼と胴体、これらの耐性の問題は、液体シム接着剤を塗布することで対処されます。これについて公に議論したい人はほとんどいませんが、複合航空構造におけるシミングの一般的な問題は広く認識されており、垂直尾翼のフレックスモント組み立て方法など、それを削減および/または排除するためのイニシアチブが公表されています。

「 熱可塑性複合材料を使用することで、公差に対処する上で利点が得られると期待しています」とWoelcken氏は言います。「特に、設計コンセプトを活用し、熱硬化性CFRPと金属溶接の経験を活用することで。重要なのは、加熱および圧力の適用中の現場監視です。」彼は、熱が一番のパラメーターであることを強調しています。 「熱可塑性複合材料の溶接プロセスが圧力に対してどれほど耐性があるかに驚いています。主な課題は、その圧力の封じ込めとそれがどのように低下するかです。現在、溶接継手の裏側を監視しています。」

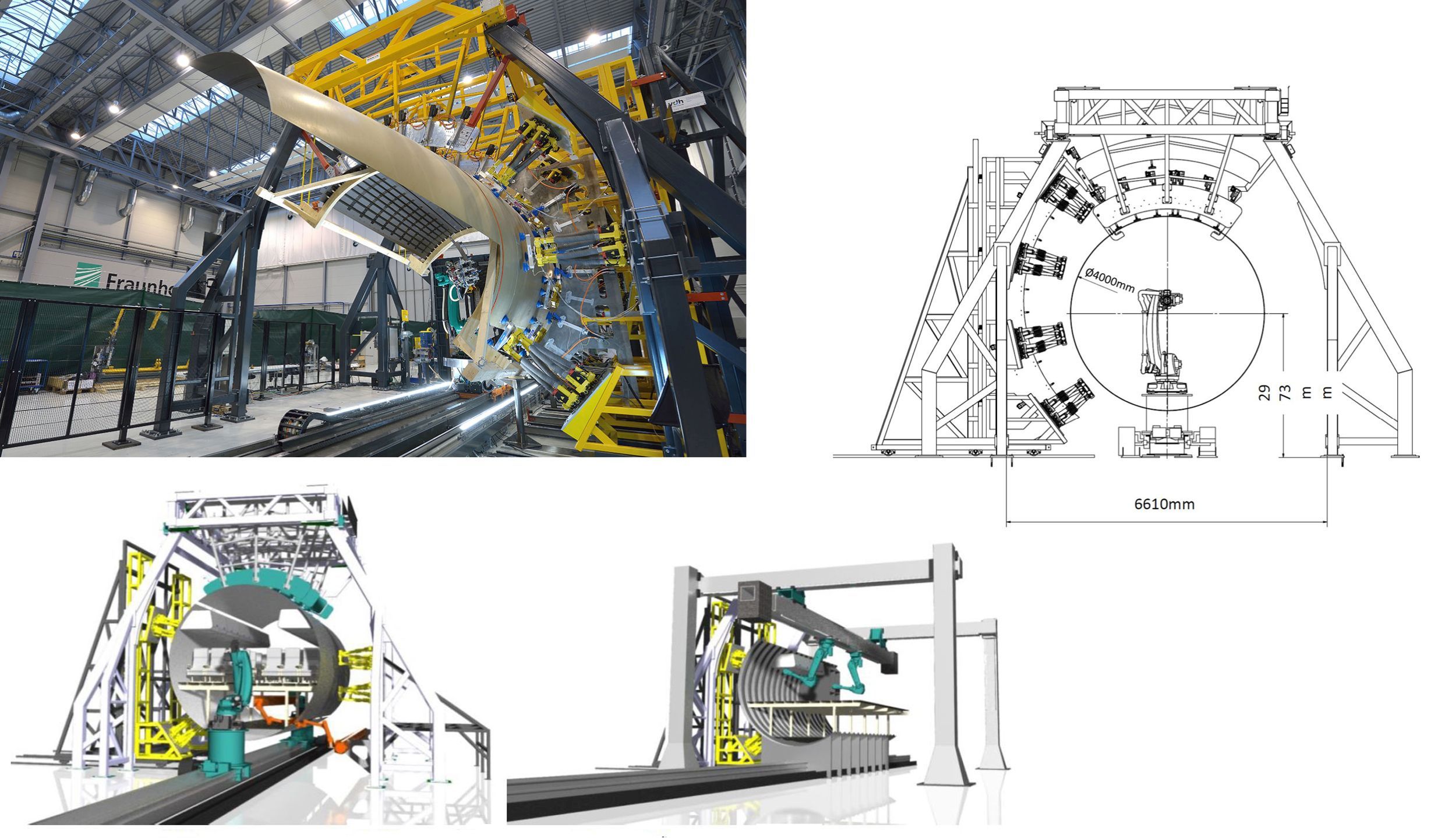

Fraunhofer IFAM自動組立プラントシステム(左上) CFP07作業トピックの先頭に寸法があります(右上) MFFDの縦方向および円周方向のジョイントを溶接するための360°胴体に対応するように変更されています。ソース| Fraunhofer IFAMおよびcfk-valley.com、Clean Sky 2 7 th 提案募集、JTI-CS2-2017-CfP07-LPA-02-22、p。 76。

アセンブリの自動化

7番目の 提案の募集、トピックJTI-CS2-2017-CfP07-LPA-02-22、「胴体の縦方向および円周方向のジョイント用のフルサイズの自動プラントシステムの開発」は、MultiFALコンソーシアム内のFraunhoferIFAMが主導しています。以下の抜粋は、現在開発中の上記の溶接工具ヘッドがどのように実装されるかを明らかにしています。

「熱可塑性胴体の組み立てプロセスを実現するには、公差が主要なトピックになります。胴体シェルの位置と向き、および溶接プロセスによって生じる変形は、許容範囲内にとどまる必要があります。同等の精度は、縦方向のジョイントの最先端のプロセスに向けることができます。ここで、各方向の位置誤差は0.5 mm以内(一部の例外では1 mmまで)である必要があります。 …自動化システムでは、幅20 mmの溶接シームに対して約1000N(溶接技術とは無関係)の両側からの接合面への予荷重が必要であると想定できます。」

FlexmontVTPアセンブリプロセスの開発においてCTCStadeのパートナーでもあったFraunhoferIFAMは、その出発点について説明しています。これは、長さ2〜8メートル、高さ6メートル(180°を含む)の部品を操作できる社内のアセンブリプラントシステムです。単通路航空機のシェル。このシステムは、10個の協調するヘキサポッド(「再構成可能なツーリング:複合材料製造の革命」を参照)、24個のリニアユニット、およびモジュラーラック要素の柔軟な配置によって実現されます。 6軸の力およびトルクセンサーを備えた真空グリッパーは、必要に応じて部品のポーズと形状を調整し、組み立て中の公差を管理します。これらの迅速で反復的な調整のガイダンスとモニタリングは、光学測定デバイスを介して実現されます。

CFP07のテキストによると、Fraunhofer IFAMは、完全な360°胴体を保持するためにこの組立工場システムを変更します。作業は2018年第2四半期に開始され、36か月で完了する予定です。

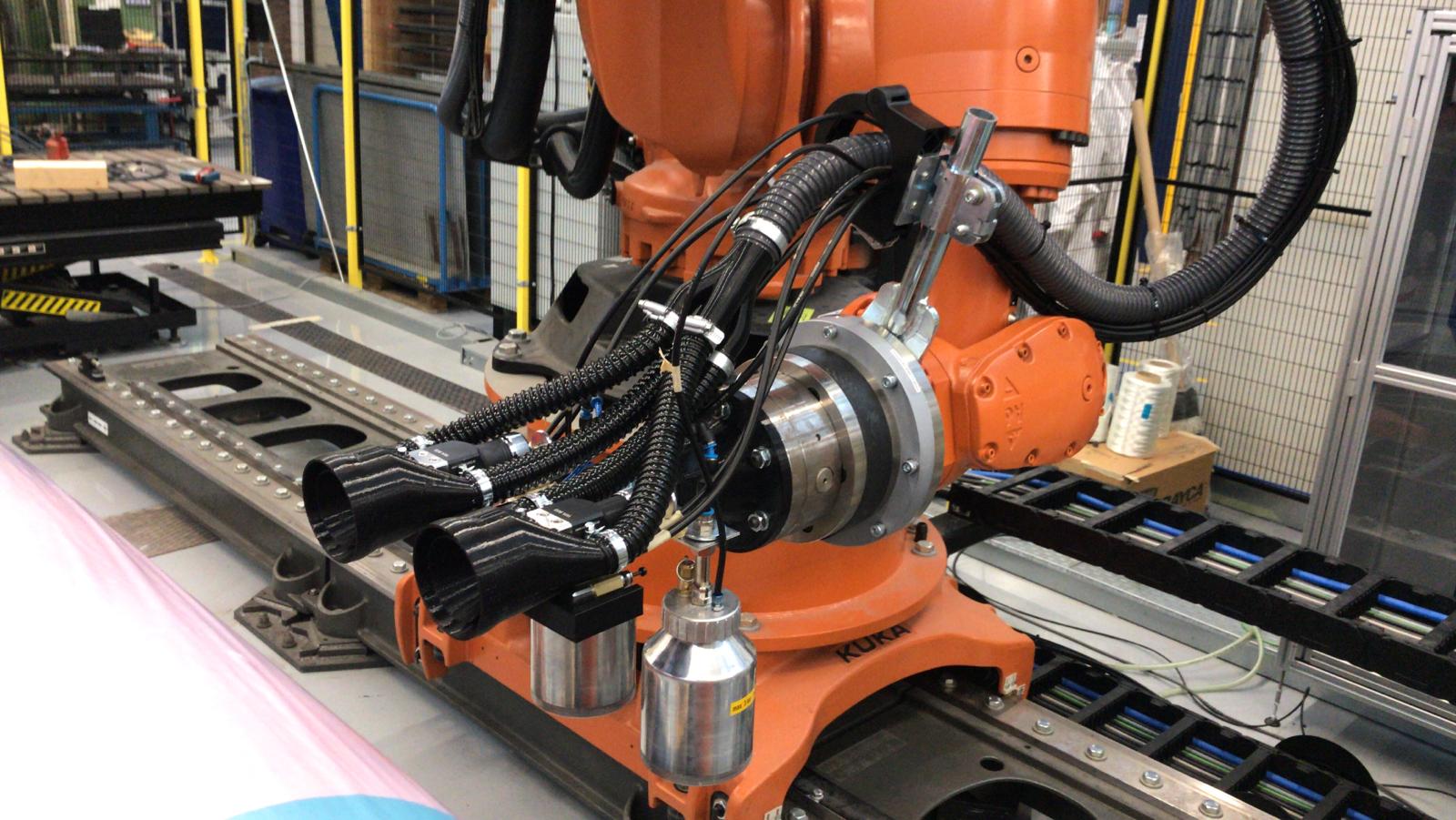

STUNNINGコンソーシアムは、SAM | XLと協力して、MFFD下部胴体を組み立てるための自動化を開発しています。ソース| samxl.com

STUNNING内では、共同研究センターSAM | XL(Smart Advanced Manufacturing XL、 )との活動が計画されています。 デルフト、オランダ)下部胴体を組み立てるための自動溶接技術を実演します。 SAM | XLは、大型で軽量の複合構造を製造するための自動化を専門としており、デルフト工科大学の航空宇宙工学グループとロボット工学研究所を結集しています。 GKN-Fokkerが主要な参加者です。調査中の方法の1つは、シーケンシャルスポット超音波溶接です。これは、Clean Sky 1 EcoDesignプロジェクトとTAPAS2で、短い繊維強化ブラケットまたはクリップを胴体構造に接続するための高速で効果的な方法として証明されました。

—「溶接熱可塑性複合材料」、G。Gardiner、2018年。

デルフト工科大学とSAM | XLとのSTUNNINGコンソーシアムの協力により、このテクノロジーを採用して、複数のシステムと半構造ブラケット、補強要素、ストリンガーをMFFD下部胴体シェルに溶接しています。

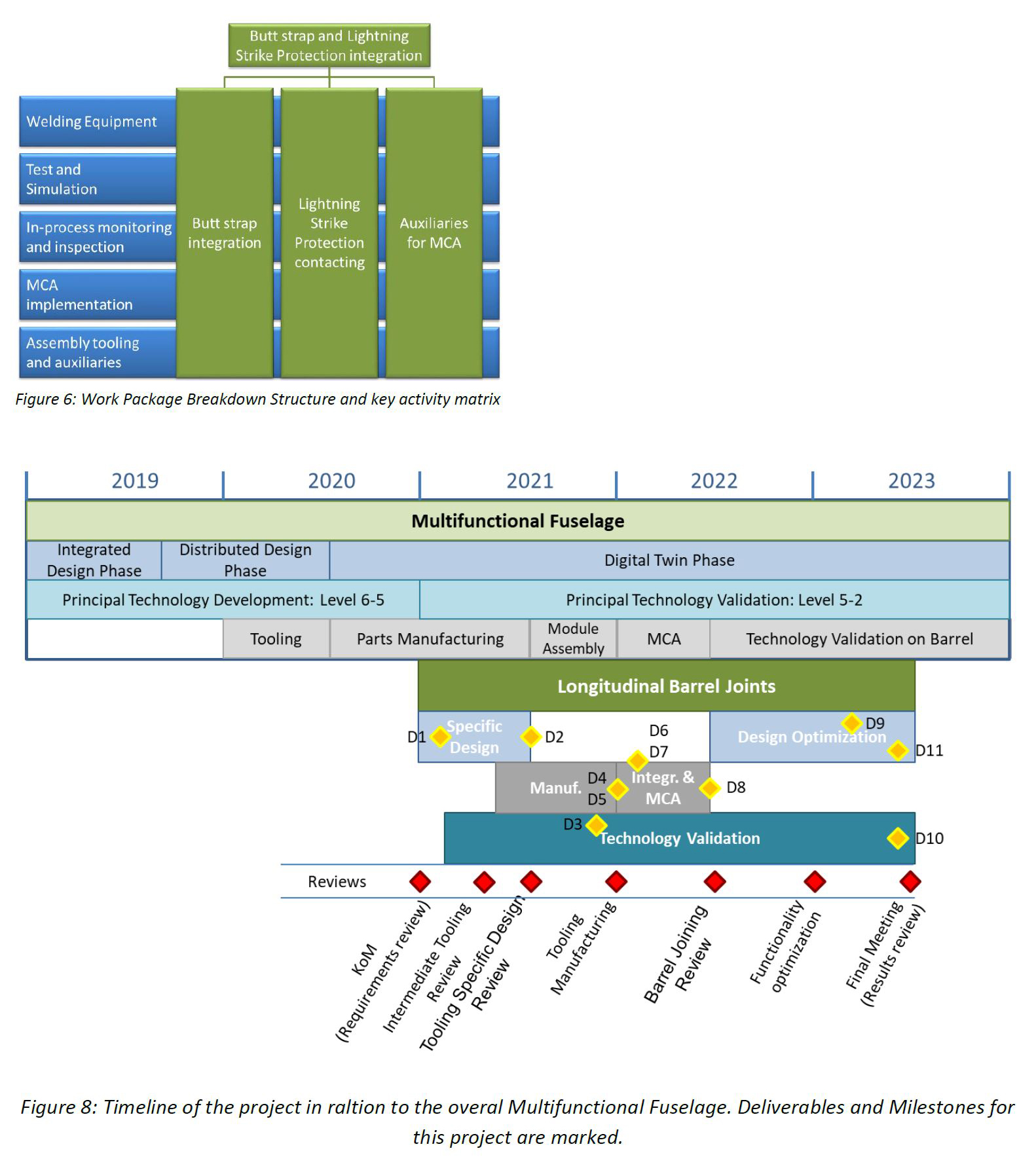

MFFDアセンブリの作業分解図とタイムライン。ソース|クリーンスカイ211 th 提案の募集JTI-CS2-2020-CfP11-LPA-02-33、「縦方向のバレルジョイントを閉じるための工具、機器、および補助装置:バットストラップの統合と落雷保護の連続性」、79ページと82ページ。

デジタルツインフェーズ、2020年以降

Clean SkyのWebサイトによると、MFFDプログラムは、Critical Design Review(CDR)に合格し、2019年11月に重要なマイルストーンに到達しました。上記のタイムラインでは、MFFD設計は2020年から2021年に「デジタルツインフェーズ」に入ります。これは何を意味するのでしょうか? 「設計フェーズの大部分を完了しましたが、特定のライフサイクル管理アプローチを使用して、もう少し進んでいます」とHerrmann氏は説明します。 「私たちは、コンポーネント製造中のNDT結果とプロセスパラメータから欠陥と不適合をモデル化しています。このインダストリー4.0データをライフサイクル管理と組み合わせて、実際に製造しているものに応じて設計を調整し続けたいと考えています。これをどこまで推進できるか、そしてClean Sky2の終わりまでに何を達成できるかを見たいのです。」

2020年の主な議題は製造業です。 「今年はさまざまな部分が集まって発表したいと思っています」とVeldman氏は言います。 STUNNINGプログラムの最大の課題は何でしょうか? 「アセンブリ」と彼は答えます。 「STUNNING内ではそれほど多くはありませんが、私たちの下部胴体は、ドアサラウンド構造、複数のエアバスが提供するコンポーネント、および上部胴体全体とのインターフェースを備えています。すべてを適切なタイミングで提供し、それをすべてまとめるには、まだ多くの開発が必要です。」

それはおそらく最大の質問に私たちをもたらします:熱可塑性複合材料は2030-35年に生産に入る次の航空機で使用されますか? 「確かに、私たちは現在取り組んでいる技術を使用しようとしています」とHerrmann氏は言います。「しかし、熱可塑性複合材料が将来の航空機に搭載されるかどうか、いつ搭載されるかはわかりません。私たちにとって最も重要な部分は、月に70機以上の航空機の生産を増やすことに関して、ダストレス結合を可能にすることです。金属だけでなく、熱可塑性複合材料でも実現可能であることを示さなければなりません。」

「このプロジェクトの終わりまでに、熱可塑性複合材料の溶接についてより完全に理解し、大型の主要な航空機構造での使用が承認されるようになります」とSalat氏は言います。 「これを将来の航空機に使用できれば、大幅な軽量化と持続可能性の向上を実現できます。」しかし、おそらく同じくらい重要なのは、ヨーロッパの航空研究とイノベーションの利害関係者を近づけるCleanSkyの能力です。 「私は四半期ごとに会議を開いて、LPA運営委員会全員と一緒に座っています」とVeldman氏は言います。 「私はヨーロッパの航空宇宙産業全体と話をしています。それは、私たちに供給できる企業だけでなく、幅広いコラボレーションのために、将来の機会を開くのに最も確実に役立ちます。」

樹脂