60%の繊維、1%未満のボイドを含む3Dプリント複合材料

「私たちの主な目標は、産業用の構造連続繊維複合材料を製造することです」と、9T Labs(スイス、チューリッヒ)の共同創設者であるGiovanniCavolinaは述べています。 「CFRP(炭素繊維強化ポリマー)部品を製造している人々と話す場合、ほとんどの人は、連続繊維3D印刷を使用して、層間で超低ボイド含有量または良好な層間せん断強度(ILSS)を達成できるとは考えていません。」ただし、9T Labsは、ボイドを排除する特許取得済みの後処理を開発しました。 「これで、層間の密着性が高く、ボイド含有量が1%未満の連続繊維複合材料を3D印刷できるようになりました。これは、従来の方法で製造された複合材料と競合します。」

ETHチューリッヒで始まります

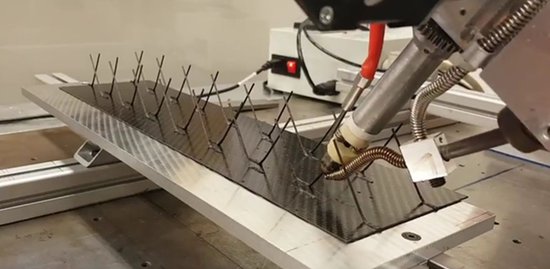

9T Labsは、スイス連邦工科大学チューリッヒ校(ETHチューリッヒ)の複合材料および適応構造研究所(CMAS)での研究プロジェクトから始まりました。 Cavolinaと9TLabsの共同創設者であるMartinEichenhoferと チェスター・ハウウィンクは、「ロボットアームに取り付け、航空宇宙用途を対象とした超軽量サンドイッチ構造用の格子コアを作成した」複合プリントヘッドを開発しました。

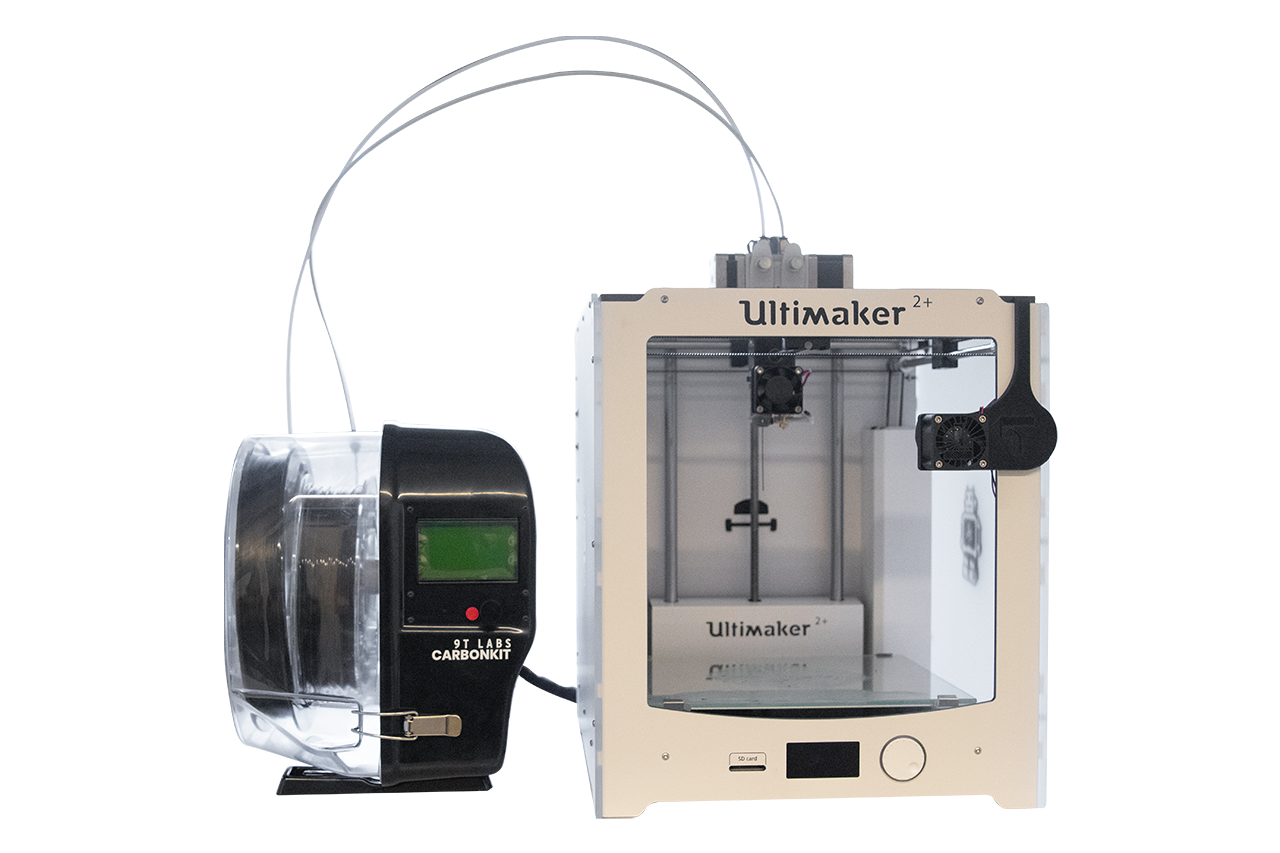

CarbonKitは、既製のFDMプリンターが連続炭素繊維を使用できるようにする限定リリース製品でしたが、コスト競争力のある業界のCFRP構造部品を製造するための適切なソリューションではありませんでした。ソース| 9Tラボ。

CarbonKit

したがって、9T Labsは、潜在的な顧客の要件を満たすことができる3D印刷モノリシックCFRPラミネートの概念を証明するために2018年の初めに設立されました。 「次のステップはCarbonKitでした」とCavolinaは言います。これは、 CW で紹介されている製品です。 の2019年3月の記事「連続繊維3D印刷の生産への移行」。 CarbonKitは、UltimakerまたはPrusa 3Dプリンターを、連続炭素繊維で印刷できるシステムに変換します。 「既存のプリンターをプリントヘッド、フィラメント、ソフトウェアと組み合わせて使用すると、荷重の場合に応じて、CFRP 3d印刷の標準である30%ではなく50%の炭素繊維の体積含有量で連続繊維を配置できます。 」と彼は付け加えます。

Cavolinaは、この製品への関心は非常に高かったものの、「25人の顧客しか提供していませんでした。ワンステップのFDM [溶融堆積モデリング]プロセスだけでは、現在の技術とコスト競争力のある産業用航空宇宙アプリケーション向けの構造的な最終用途部品を実現できないことに気付いたため、この製品を制限しました。」

しかし、CarbonKitを通じて、9Tラボは貴重な顧客関係を確立しました。 「これらの部品は実際にはCarbonKitで製造することはできませんでしたが、企業が何を期待し、必要としているかを知ることができました」と彼は説明します。 「現場での統合は確かにFDMで可能ですが、コストがかかるはるかに複雑なマシンが必要になります。そこで、印刷後の統合を伴う2段階のプロセスを作成しました。」

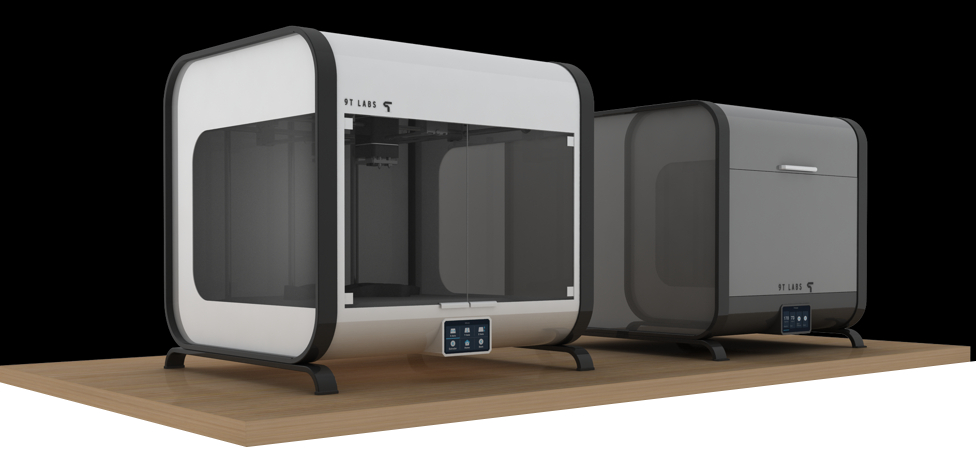

Red Seriesにより、9T Labsは、現在の複合材料の製造方法と比較して、手頃なコストで50%を超える繊維体積と1%未満のボイドを備えた3DプリントCFRP構造を実現しました。ソース| 9Tラボ。

レッドシリーズ、2ステッププロセス

これで、9Tラボが今日ある場所にたどり着きます。 「私たちは、特許取得済みのプリントヘッドを備えた従来のFDM印刷ユニットと、後処理用の隣接するフュージョンユニットの2つのユニットで構成されるRedシリーズを商品化しています」とCavolina氏は説明します。 「印刷中にその場で完全に統合するのではなく、印刷してから2番目のプロセスで統合します。本質的に、私たちは、高温高圧を使用してポストコンソリデーションのためにフュージョンユニットに配置されたプリフォームを印刷して、1%未満のボイドで50%を超える繊維体積含有量を達成しています。この2段階のプロセスにより、手頃なコストで航空宇宙の品質を実現します。」

現在、レッドシリーズは熱可塑性材料を使用しています。 「私たちはPEI、PEKK、PA(ナイロン)で炭素繊維を印刷し、PPの経験もあります」とCavolinaは言います。レッドシリーズはオープンマテリアルシステムですか? 「コスト競争力を高める唯一の方法は、既存の材料を新しい製造プロセスで使用することです」と彼は説明します。 「独自の素材を一から思いついた場合、連続製造に入ることができなくなります。サプライチェーンのセキュリティと信頼性の理由から、シリーズメーカーは材料を小さな会社に頼ることはありません。そのため、システムで材料が機能することを確認することで、お客様が既存の材料供給を使用できるようにします。」彼は、9T Labsが材料をテストして、原料が特定の要件を満たしていることを確認し、印刷に最適なパラメーターを決定すると説明しています。

オープンソフトウェアはどうですか? 「当社の印刷ソフトウェアは、構造シミュレーションソフトウェアと組み合わされています」とCavolina氏は言います。 「エンジニアとして必要な場所にファイバーを配置することは素晴らしいことですが、これが実際に配置されるべき場所であることをどのように確認できますか?当社のソフトウェアは、設計してから構造シミュレーションとクロスチェックする自由を提供します。もう1つの方向は、構造シミュレーションで繊維指向のレイアップを定義し、それをソフトウェアで印刷パスに変換することです。バックグラウンドで実行されるFEAには、既存のよく試行された有名なパートナーを使用します。 CADで部品を直接設計し、そのファイルをプログラムにアップロードすることもできます。そこで、炭素繊維が必要な場所と、きちんとしたポリマーで十分な場所を決定します。」

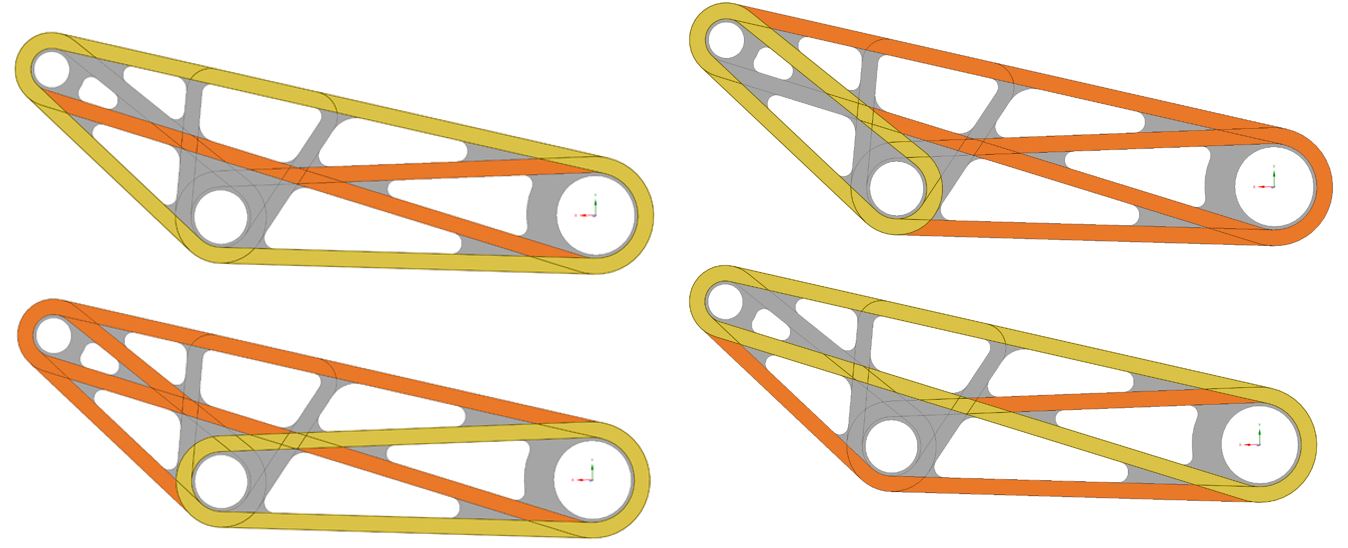

非航空宇宙用途向けのこのCFRPブラケットとロッカーアームは、実際には航空宇宙ラミネートの要件を満たし、40を超えるプライを備えています。各プライは、異方性を活用し、以前は不可能だった構造部品を最適化するために、異なる繊維配向を備えています。ソース| 9Tラボ。

アプリケーション

9T Labsは、航空宇宙(今のところインテリア)、生物医学および産業の自動化(パッケージングマシンなど)、レジャー/ラグジュアリー(モータースポーツ、スポーツシューズ、眼鏡など)を追求しています。この最後の市場は、「構造用複合材料が必要な場所ですが、要件は航空宇宙ほど厳しくありません」とCavolina氏は言います。彼は上に示したロッカーアームを引用しています。 「これは、当社の技術を使用して最適化された方法で作成できる構造アプリケーションを表す非航空宇宙構造のブラケットです」と彼は説明します。 「これは、荷重ケースに応じて炭素繊維を配向することで重量を節約するためにトポロジーが最適化されたアルミニウム部品に由来します。他の複合プロセスに比べて使用する炭素繊維の量を減らすことができるため、コストを節約できます。他の方法では、必要に応じてすべての繊維を高解像度で配向することができないため、他の方法でそれを作成することはできません。」

9T Labs Redシリーズで印刷されたCFRPブラケットの厚さ全体で、4つの異なる連続炭素繊維レイアップが交互に配置されています。ソース| 9Tラボ。

Cavolinaは、このロッカーアームは、40層を超える繊維とポリマーで構成されていると述べています。「そして、すべての層で異なる繊維配向を持つことができます。準等方性に限らず、4つの異なるレイアップを試しました。この自由により、複合材料の異方性を利用して、最終用途の構造をさらに最適化することができます。他の現在の製造方法ではこれを行うことはできません。」

彼はまた、3DプリントCFRPはハンドレイアップと比較して自動化されたプロセスであると指摘しています。 「当社の技術は、自動レイアップによって手作業を大幅に削減します」とCavolina氏は言います。 「当社のテクノロジーを使用すると、印刷、統合するだけで完了です。」

Redシリーズは、より小さく複雑なモノリシックCFRPプリフォームを印刷し、スケーラブルな工業用シリーズの生産のために2番目のステップで統合されます。ソース| 9Tラボ。

Redシリーズの印刷サイズ、速度、完全発売

Redシリーズは、350ミリメートル×300ミリメートルの印刷領域内での連続製造用のより小さなモノリシック部品を対象としています。 「ここでは、現時点でお客様にとって最高の付加価値が見られます」とCavolina氏は説明します。

印刷速度はどうですか? 「私たちは、Red Seriesツインユニットで達成された、さまざまな顧客向けに、今後1〜2年で年間4,000〜8,000個の部品を生産することについて非常に具体的な方法で話し合っています」とCavolina氏は言います。 「複雑で詳細なプリフォームの生産を統合から切り離したため、生産量を迅速に増やすことが可能になりました。」

「私たちは、設備、人件費、材料費など、プロセスのコスト構造の分析に多くの時間を費やしてきました」と彼は答えます。 「私たちは手頃な設備コスト構造を持っており、予備成形プロセスを自動化しました。最も手頃で効率的な材料を使用し、荷重ケースごとに繊維を配向し、構造最適化を使用することで、必要な材料の量を減らします。私たちは構造シミュレーションとプロセスシミュレーションでパートナーと緊密に協力しており、デジタルツインテクノロジーを使用して4.0の生産ラインとセルでプラグアンドプレイを可能にするという生産目標の大部分として成長し続けることを確認しています。」

レッドシリーズは2020年に発売されます。「現在、制作パートナーとのコラボレーションプログラムを通じて評価しています。部品とプロセスを認定しているため、Red Seriesマシン用の最初のスロットを予約し、これらを使用して最終用途の製品を製造します。」

樹脂

- 効率的なファイバールーティングによる3Dプリント部品の補強:パート1

- 今週の一部—連続炭素繊維強化脚を備えた3Dプリント三脚

- リサイクル:リサイクルされたポリカーボネートを使用した連続繊維強化熱可塑性複合材料

- 短炭素繊維コンパウンドは、熱可塑性複合材料の範囲を拡大します

- 連続繊維3D印刷材料のコストを削減

- TxV AeroCompositesはAS9100標準に準拠しています

- HexcelはLavoisierComposites、Arkemaと提携しています

- 複合材のリサイクル—言い訳はもうありません

- コベストロがマエジオ連続繊維熱可塑性プラスチックを発売

- moiコンポジットを使用した連続繊維製造(CFM)

- 連続繊維を使用した3D印刷複合材