将来のTPC航空構造におけるPEEKまたはPEKK?

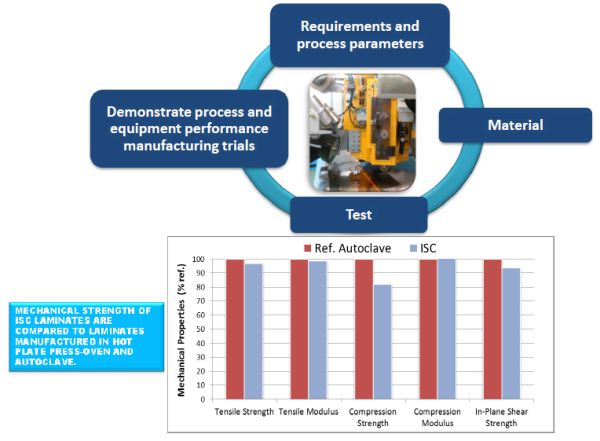

一次航空機構造、ポリエーテルエーテルケトン(PEEK)またはポリエーテルケトンケトン(PEKK)の製造用に開発されている熱可塑性複合材料(TPC)テープの現場圧密(ISC)に適しているのはどれですか?このサイドバーは、 ISCが真にワンステップの脱オートクレーブ(OOA)プロセスであるかどうかに関するより大きな議論の一部である、PEEKとPEKKの議論を示しています。 将来の航空機生産のコストと生産率の目標を達成できます。つまり、A320ネオタイプのシングルアイルジェット旅客機では月に60〜70機です。 別の方法は2つのステップを使用することです :自動繊維配置(AFP)による熱可塑性複合テープのレイアップ後、オートクレーブまたは加熱プレスで固めます。詳細については、「熱可塑性複合材のエアロストラクチャーの所定の位置への統合、パート1」および「パート2」を参照してください(熱可塑性テープに関するJeff Sloanの最近の特集記事も参照してください)。

PEEKとPEKKはどちらも、より広範なポリアリールエーテルケトン(PAEK)ファミリーのメンバーであり、多くの場合ポリケトンと呼ばれます。 。 「PEKKはPEEKによく似ており、その結晶化挙動は似ていますが、その処理温度は375°Cであるのに対し、PEEKの場合は385°Cです」と、コンポジットの構造技術部門のシニアサイエンティストであるHenri deVriesは述べています。オランダ航空宇宙センター(NLR、アムステルダム)。 NLRおよびGKNAerospace(英国、レディッチ)のフォッカー事業(オランダ、パーペンドレヒトおよびホーヘフェーン)は、12mスパンのトーションボックスや最近では長さ6m、厚さ28mmのCF /を含む、TAPAS1およびTAPAS2プログラムで多くのTPCテクノロジーを開拓してきました。 AFPを使用して作られたPEKKエンジンパイロンアッパースパーですが、オートクレーブに統合されています。 (「熱可塑性複合材料のデモンストレーター—将来の機体に関するEUロードマップ」を参照してください。)

DeVriesは PEKK を見ています 「プロセスウィンドウが広いため、AFPに適しています。 。 PEEKの場合は385〜390°Cである必要があるため、360°Cでの処理は理想的ではありません。ただし、PEKKを使用すると、355°Cでも処理は非常に良好です。つまり、下側の境界が低くなるだけでなく、材料が固まるまでに少し時間がかかるため、溶融状態にある合計時間が少し長くなるため、より良い統合 。」

De Vries氏は、PEKKはプレス成形に興味深いと付け加えています。これは、オートクレーブでの真空バギングやサイクリングよりも、2番目のステップでの統合の高速オプションです。 「古いグレードのPEKK(DS)はプレス成形には遅すぎましたが、新しいグレード (FC)はPEEKよりも優れており、安価でもあります。」

「OxfordPerformanceMaterials(OPM)は2000年からPEKKと協力してきました」と、DeFeliceは言います。「材料とアプリケーション技術の両方を開発しています。現在市場に出回っているすべてのPEKK製品は、 DuPontメソッドを使用して製造されています。 。」彼は、 1990年代に新しいFAA規制によって脅かされている航空機内部の火災、煙、毒性(FST)のパフォーマンスを改善する必要性に応えて、基本的にすべてのポリケトンが同時に開発されたと説明しています。 。しかし、規制は実現せず、PEEKとPEKKの初期市場は消滅しました。したがって、ICIはPEEKをVictrexにスピンアウトし、DuPontはPEKKをFiberiteに売却しました。FiberiteはCytecに買収され、次にSolvayに買収されました。 DeFeliceは、アルケマがPEKKの専門知識を獲得する目的でOPMのパートナーになり、最終的にDuPontメソッドPEKK製品を開発したと述べています。このパートナーシップの結果、アルケマは PEKKの2番目の情報源になりました。 複合材業界で。

「HexcelはOPMにも投資しました」とDeFeliceは言います。 (ここでは、HexcelによるOPMの航空宇宙および防衛積層造形事業の買収について簡単に説明します。「ボーイング、ノースロップグラマンなどで認定された、炭素繊維強化PEKKを使用した選択的レーザー溶融(SLM)を使用した積層造形技術を開発しました。 AEROSPACEアプリケーションの場合。これは、すでに であったHexcelにとって魅力的でした。 OPMの実質的な株主。」したがって、2017年12月、HexcelはOPMの航空宇宙および防衛(A&D)事業(米国コネチカット州サウスウィンザー)を買収しました。ただし、OPMは3DPEKK印刷ビジネスを外部で維持しています。 航空宇宙および防衛の分野であり、その中核となる材料科学技術の開発を続けています。

「すべてのPEKKは同じではありません」とDeFeliceは主張します。 「ソルベイとアルケマは、高温合成(HTS)を使用するDuPontメソッドを実践しています。 、それでそれは少し速く走ります、そしてそれはコストを下げます。ただし、欠点もあります。」彼は当初、デュポンが部品を製造することを困難にしたPEKKポリマーの溶融安定性と純度に問題があったと説明しています。時間の経過とともに、DuPont法が改善され、ポリマーもある程度改善され、部品の再現性が向上しました。たとえば、前述の積層造形技術に加えて、OPMはPEKKを使用して射出成形やフィルム用途を開発しました。

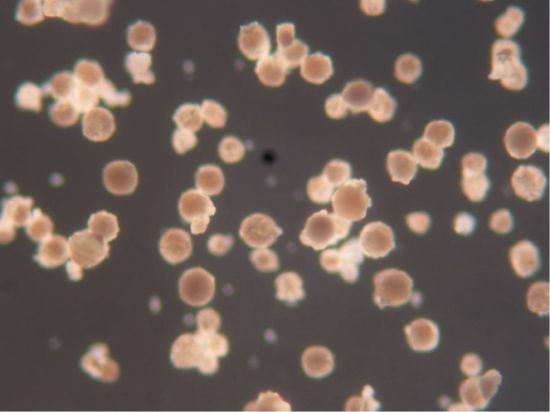

「しかし、PEKKは別の方法で作成され、改善される可能性があることを常に見てきました」とDeFelice氏は言います。 「さて、元のプレーヤーに戻ると、実際には3分の1があり、それは Raychem でした。 、PAEKを放棄したBASFに売却されました。しかし、Raychemのテクノロジーは、低温合成(LTS)のためのものでした。 。これはHTSとは大きく異なります。」彼は、ポリマーを製造する代わりに フレーク その後、粉砕する必要があります プリプレグや3D印刷の用途で溶剤などと混合する前に、この特許取得済みのLTSテクノロジーにより、 粉末の製造が可能になります。 球形 それを制御することが可能です。 LTSは「コールド」プロセスであるため、完成したポリマーの分子量と分子構造の観点からもはるかに制御しやすくなっています。ただし、プロセスは遅いため、少しコストがかかります。 「しかし、粉砕ステップなしで、直接粉末に移行することも可能です。 」とDeFeliceは言います。 「したがって、これは遅い処理を相殺するのに役立ちます。」

この新製品、 OXPEKK-LTS は、両方の長所を提供します。球状のポリマー粉末を使用して製品を製造する制御可能なプロセスです。 「粉砕すると、均一に積み重ねるのが難しいポリマーのギザギザの「岩」になってしまいます。 テープをコーティングして含浸させるとき」とDeFeliceは説明します。 「OXPEKK-LTSの丸い形状により、より高い精度が可能になります。 テープ作成中。これで、テープを改善して真のOOA処理を有効にすることができます。 現在のテープの寸法忠実度によって妨げられている現場での統合を介して。」

OXPEKK-LTSの球状粒子により、より均一な熱可塑性テープが可能になります。

これは、ワンステップの脱オートクレーブ(OOA)の現場で統合された主要な複合航空機構造を実現するのに役立ちます。出典:オックスフォードパフォーマンスマテリアルズ。

それで、より良いテープを製造し、それでもPEEKの価格に匹敵することは可能ですか? 「エアバスとそのサプライヤーが複合一次構造について議論しているコストは、ポリマー原料のコストよりもはるかに複雑です」とDeFelice氏は反論します。 「原材料は間違いなく全体的なコンポーネントコストの一部ですが、製造プロセスとパフォーマンスが重要なコスト要素です。まず、 PEKKの圧縮強度ははるかに高い 実質的な利点であるPEEKより。あなたははるかにより良い倦怠感を達成することができます 複合構造のパフォーマンス。つまり、より軽い構造を設計できます。 それほど多くの材料を必要としません。言い換えれば、より高い強度対重量比を達成する方法を提供します 。ただし、ISCも有効にしているため、これらの軽量構造は 1つのステップで生成されます。 、2つではありません。」

しかし、OPMはそれだけではありません。 DeFeliceは、すべてのカーボンファイバーがで使用されていると主張しています ポリケトン prereg 航空宇宙アプリケーションの場合、サイジングなしで使用されます 。ファイバーに適用されたサイジングにより、予測可能性、損傷の低減、再現性を備えたさまざまな処理ステップのすべてをファイバーが移動できるため、これが重要です。 「航空宇宙分野では、PAEK熱可塑性一次構造のサイジングで炭素繊維を使用する人は誰もいません。これは、既知のサイジングがすべて機械的特性に悪影響を与えるためです。 」と彼は説明します。

ここに簡単なメモ。 Matthias Schubert、ヨーロッパのTeijinCarbonの技術サービスは同意しません。 「 PAEKの特別なサイズ設定を使用しました 長年の熱可塑性プラスチック」と彼は説明します。 「標準的なサイジングでは、エポキシドの化学的性質がPAEK処理温度で劣化するため、ガス放出が発生するため、これが必要でした。私たちのサイジングは実際に樹脂の接着力を高めます 、これはサイズのない炭素繊維と比較して約 20%高い 。」彼は、これは横方向の4点曲げ試験によって測定されており、繊維と樹脂の界面での結晶構造の制御された初期化に起因する可能性があると述べています。 (このサイジングの開発については、Teijin CarbonAmericaのJean-PhilippeCanartがブログ「PEEKvs。PEKKvs.PAEK」で説明しています。)

「OXPEKKLTSを使用すると、独自の化学物質も利用できます。 PEKKをソリューションに入れ、サイジングとして使用 これにより、処理速度がさらに向上します およびテープパフォーマンスの向上 。」 DeFeliceは言います。これは、現場での統合にまで及びます。 「そのため、このテクノロジーを使用して作成された大規模な一次構造に対して、非常に強力なビジネスケースが出現しています。」

より厚いテープはどうですか? NLRは、0.25インチの厚さのテープが必要であると述べています。これは、月に60〜70機の航空機の生産率を満たすのにさらに役立ちます。 「スピードはプロセスの忠実度に反します 最終的な構造でのパフォーマンス」とDeFelice氏は言います。 「したがって、それは常にこれらの相反する要素の間のバランスです。 丸いポリマー粒子の物理 事前準備では十分に確立されています。私たちはこれらの粒子の制御を提供し、必要なバランスを達成するためのより多くのレバーを提供すると信じています コストとパフォーマンスの目標を満たす大規模なOOA一次構造を作成するため。エアバスや他の人が望むところにこのテクノロジーを導入するための非常に強力なツールがあります。」

OPMの新しい道を切り開いた実績は、OPMに自信を与えています。 「完全なB基準の許容範囲を持つ宇宙船用のPEKKと炭素繊維を使用した3D印刷を認定した人は他にいません」と、DeFelice氏は言います。航空機向けのPEKK熱可塑性複合ソリューションを提供できると確信しています。」

OXPEKK LTSは、今年末までに開発目的で導入される予定です。この製品は2019年初頭に市販される予定です。

樹脂