圧縮成形と射出成形:どちらの方法がアプリケーションに最適か

プラスチックは、依然として多くの消費者製品の製造に使用される最も人気のある材料の1つです。この材料の潜在的な用途は、さまざまな業界に拡大し続けています。同様に、この素材のテクニックの数の増加を無視することはできません。したがって、この圧縮成形と射出成形の比較が必要です。

成形は、プラスチック、ゴム、および同様のポリマーなどの材料を含む最も一般的な製造プロセスの1つです。ただし、すべての成形プロセスが同じであるとは限らないことに注意する必要があります。たとえば、射出成形と圧縮成形には対照的な方法があります。これらの手法には、どちらも独自の機能と利点があります。

ほとんどの場合、アプリケーションの仕様によって、製品に最適なプロセスのタイプが決まります。では、圧縮成形と射出成形の違いは何ですか?さっそく飛び込みましょう!

射出成形とは何ですか?

射出成形は、「射出」技術の使用を伴うプロセスです。 「射出成形」という用語は、一般的に原材料を金型キャビティに射出する手順に由来します。

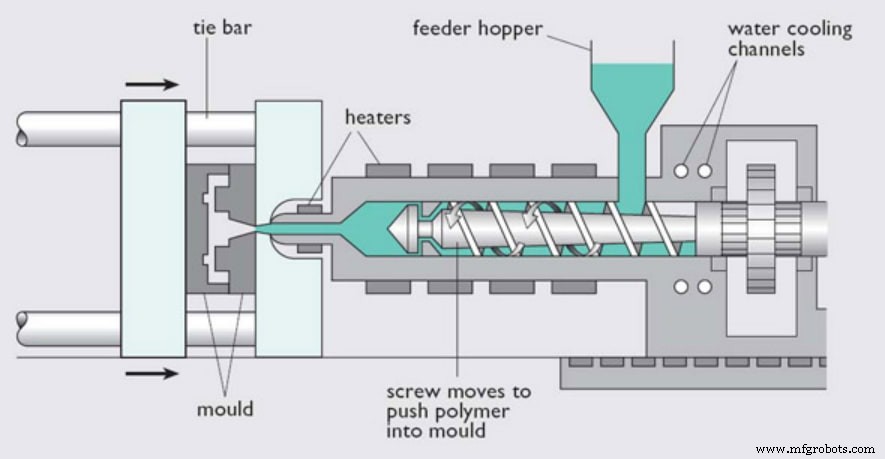

射出成形プロセス中、材料はスクリューによってホッパーに供給されます。加熱プロセスが続き、金型キャビティに射出されます。加熱された材料は冷却され、金型キャビティの形状に固まります。

この方法は、生産の面で多くの利点を提供します。これは、大規模な生産工程でもうまく機能しながら、複雑で複雑な部品を作成するための最良の選択です。作業に一貫性、正確性、および汎用性が必要な場合は、射出成形が最適です。

射出成形の利点

圧縮成形に対する射出成形の利点には、次のようなものがあります。

- 均一なコンポーネントの効率的かつ迅速な生産

- 不正開封防止機能を成形する機能

- 汎用性とカスタマイズを強化します

- 低い製造コスト

- 頑丈で耐久性のある最終製品

- 複雑な金型設計をサポートします

- さまざまな素材に耐えます

射出成形のデメリット

注意が必要な射出成形のいくつかの短所は次のとおりです。

- 高い工具費

- 少数の作品は通常費用がかかります

ヒント:射出成形の欠陥と原因、およびそれらを解決する方法を紹介する記事もあります。

射出成形の用途

射出成形は、その汎用性により、幅広い用途に適しています。複雑なコンポーネントからアプライアンスに至るまで、あらゆるものを作成するのに役立ちます。 自動車部品製造における射出成形の適用 現在も普及しています。

そのアプリケーションのいくつかは次のとおりです。

- 医療機器および歯科部品

- 自動車および航空宇宙コンポーネント

- 食品および飲料のパッケージ

- アビオニクスコンポーネント

- エンジニアリングプロトタイプ

- ケーブルアセンブリ

- 窓とドアのコンポーネント

圧縮成形とは何ですか?

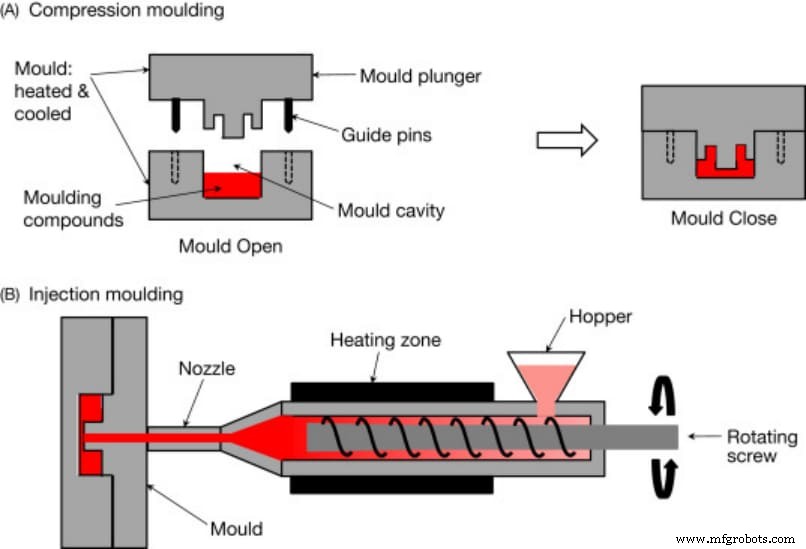

一般に、圧縮成形は熱と圧力の適用によって定義されます。これは射出成形に似ていますが、手順はまったく異なります。

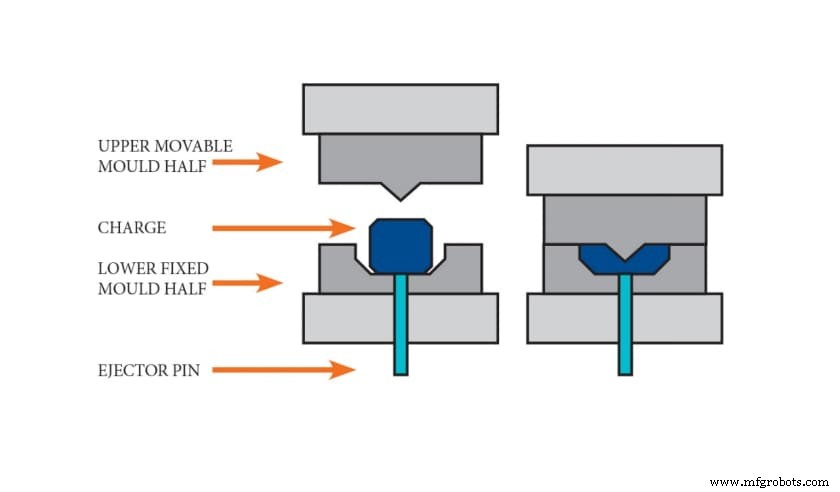

圧縮成形中、製造業者は、加熱が発生する金型キャビティに原材料を配置します。この後、オペレーターはプラグをキャビティの上部に挿入してシールします。プラグは、金型キャビティにさらに圧力を加えるのにも役立ちます。

熱と圧力が連携して金型キャビティ内の原材料を硬化させ、新しいコンポーネントを生み出します。そのため、射出成形とは異なり、圧縮成形ではキャビティに溶融プラスチック材料を充填しません。代わりに、すでに加熱されたキャビティに材料を配置する必要があります。

圧縮成形の利点

圧縮成形の利点には、次のようなものがあります。

- 金型のメンテナンスのしやすさ

- 初期の工具費と投資が少ない

- より効率的な色の切り替えを可能にします

- 材料の機械的および化学的特性を維持します

- ゲートの痕跡を避けることで、見栄えを良くします

圧縮成形のデメリット

圧縮成形の次の欠点を念頭に置いておくと役立ちます。

- 射出成形よりも一貫性がわずかに低い場合があります

- 複雑な部品や大規模な生産工程にはあまり適していません

- 製品に奇妙なパーティングラインが表示される場合があります

- 圧縮成形後に二次加工が必要になる場合があります

- 成形深さの減少

圧縮成形の用途

圧縮成形により、丈夫で耐久性のある製品が得られます。したがって、多くの業界では、この手法をアプリケーションに採用する傾向があります。圧縮成形の典型的な用途には、次のものがあります。

- 自動車部品

- ボディアーマー

- サーキットブレーカー

- プラスチック製食器

- 電気および電子部品

圧縮成形と射出成形:一般的な特性と特性

圧縮成形と射出成形は別個の技術ですが、特定の類似点があります。どちらのプロセスにも、プラスチック材料の成形が含まれます。したがって、いくつかの一般的な機能が期待されます。これらの一般的な特徴を調べてみましょう

カスタムカラー

射出プロセスと成形プロセスの両方で、カスタムパーツを製造するためのカスタムカラープラスチック樹脂を作成できます。一部のアプリケーションでは、美的目的で製品を生き生きとさせるために、パーツを特定の色にする必要があります。これらのプロセスにより、製造目的で事前に混合された色を使用できます。

また、着色されていないプラスチックとの混合を含むマスターバッチカラーもサポートしています。この場合、ボリュームで最大2%の色が得られます。射出成形と圧縮成形を含むもう1つの一般的な方法は、溶剤着色です。このプロセスでは、着色されていないペレットにスプレーする前に、顔料オイルを溶剤と混合します。ここでのコーティングは注入前に行われます。

最後に、それらは乾式顔料混合もサポートします。ここでは、オペレーターがホッパー内でプラスチック樹脂と乾燥顔料粉末を混合します。場合によっては、樹脂を追加する前に、最初にペレットを乾燥させる必要があります。したがって、射出成形と圧縮成形の両方の方法で、用途に関係なく希望の色を使用できます。

低い人件費

射出成形と圧縮成形の両方の技術が非常に一般的です。一般的であることに加えて、これらのプロセスは比較的簡単です。したがって、オペレーターはプロセスを完了するために基本的な技術的ノウハウのみを必要とします。

さらに、両方のプロセスが自動化をサポートしています。機械とロボット工学がほとんどのプロセスを実行します。この自動化により、全体的な射出成形コストを確実に削減できます。機械の動作を監視するオペレーターは1人だけなので、人件費が大幅に削減されます。

部品コストの削減

両方のプロセスのツールに必要なインフラストラクチャは少なくて済みます。それらは通常、キャビティ機能自体の他に追加の成形機能を必要としません。成形工具は、アルミニウムや低コストの鋼種など、さまざまな材料で製造できます。これにより、通常、高品質の材料を使用しながら工具費を削減できます。

さらに、カビは両方のプロセスで長持ちする傾向があります。したがって、より長いサイクル時間と同じサイクルでの複数の部品の生産で再利用が可能です。金型と人件費の削減が組み合わさって、射出成形と圧縮成形の両方が費用効果の高いものになります。生産の最後には、複雑さにもよりますが、通常、コンポーネントは手頃な価格です。

圧縮成形と射出成形の違い

圧縮成形と射出成形を比較する際には、考慮すべき点がいくつかあります。 2つの方法の中で最も効率的な方法を理解することが不可欠です。さらに、アプリケーションは選択するのに最適な方法を決定します。同様の機能を確認しながら、圧縮成形と射出成形の違いについても学ぶ必要があります。読んで調べてください。

資料

すべての製造プロセスの最初のアクションポイントは、製造に使用する材料を決定することです。同様に、材料の選択は、圧縮成形と射出成形のどちらを選択するかを決定する際の重要な考慮事項です。

どちらのプロセスも多種多様なプラスチックをサポートしていますが、いくつかの特徴があります。圧縮成形では、一般的に次の材料が最適です。

- フタル酸ジアリル(DAP)

- 熱硬化性ポリエステル

- エポキシ

- シートモールディングコンパウンド(SMC)

- ビニルエステル

- フェノール類

- シリコーン

一方、射出成形の材料オプション 以下を含めます:

- ポリエチレン

- ポリスチレン

- ナイロン

- ポリプロピレン

- アクリロニトリルブタジエンスチレン(ABS)

- ポリカーボネート

プロセス

圧縮成形プロセスは比較的簡単です。この単純さは、関係するコンポーネントの数が少ないことが原因である可能性があります。このようなコンポーネントには、原材料、加熱された金型、および上部プラグが含まれます。

前に説明したように、このプロセスは、プラスチック原料を加熱および圧縮することから始まります。材料は、高温で、特定の断面を持つ金型に転写されます。上部プラグをプラスチックコンパウンドに押し付けると、コンポーネントの完全な形状が出てきます。プラグにより、金型キャビティ全体にコンパウンドが均一に分散されます。

一方、射出成形には、フィードホッパー、射出および型締装置、ヒーター、油圧シリンダー、および場合によっては他のコンポーネントが必要です。射出成形プロセス ホッパーに充填する前に、原材料を機械加工可能なペレットまたは樹脂に変換することから始めます。

材料を一貫して加熱すると、材料を溶かすのに役立ちます。次に、それらは適切な成形のために金型キャビティに注意深く移されます。得られた製品は、ダイから排出される前に冷却されます。

生産能力

射出成形は通常、少量生産に理想的です。アプリケーションが同じ種類の複数のプロトタイプに依存しない場合は、射出成形を行うのが最善です。たとえば、圧縮成形に対する射出成形の利点の1つは、オプションを実際に使用できることです。これは、総生産を効率的に実行する前に、製品に必要な変更を特定するのに役立つ低コストのオプションです。

一方、圧縮成形は大量生産に最適です。一度に多くのプロトタイプを開発する期限を守ろうとしているとします。その場合は、圧縮成形を選択する必要があります。必要な品質保証チェックを短期間で実施できます。

精度

圧縮成形に対する射出成形のもう1つの利点は、後処理が不要なことです。これは、寸法の精度の結果として可能です。メーカーはしばしば耐久性のある鋼材を使用して金型を製造し、金型に高強度を与えます。その意味するところは、金型の形状に影響を与える可能性のある欠陥が発生しにくいということです。

さらに、オペレーターは射出成形の熱と圧力のレベルを簡単に調整することもできます。したがって、より一貫性のある形状で、より少ない微調整でプロトタイプを作成することが容易になります。

モデルの複雑さ

前述のように、射出成形では、圧縮成形よりも複雑な設計とモデルを作成できます。したがって、射出成形を使用してさまざまな設計アイデアを簡単に試すことができます。さらに、アイデアをテストして、実際の生活でどれだけうまく持ちこたえるかを知ることができます。一方、圧縮成形は、単純な設計やそれほど洗練されていないコンポーネントに適しています。

リードタイムの長さ

圧縮成形は大量生産に最適ですが、このプロセスのリードタイムは射出成形とは対照的にはるかに長くなります。射出成形のプロセスが短くなり、より迅速なプロトタイプテストを必要とするクライアントにとってより信頼性が高くなります。製品の生産性を評価する前に待つ必要はありません。射出成形と圧縮成形のリードタイムが短いため、メーカーは他の重要な運用面に集中できます。

最終製品の形状

射出成形製品はより複雑です。これらの製品は、多くの場合、壁の厚さが異なります。また、さまざまな形状の組み合わせにすることもできます。対照的に、圧縮成形は、単純でブロック状の製品の製造を可能にします。原材料は、圧縮用の最終製品に似た形にカットされるだけです。

射出成形または圧縮成形のどちらを選択するか

圧縮成形と射出成形に関する長年の議論が続いています。これは、最も効率的なプロセスを見つけるためのものです。上記の比較から、すでに回答が得られている可能性があります。ただし、射出成形には圧縮成形よりも優れています。

射出成形を使用すると、複雑な部品を作成して、短期間でテストすることができます。射出成形のリードタイムが短いことは、設計者とメーカーの両方にとって追加の利点です。また、寸法精度が高いため、射出成形による後処理も不要です。

圧縮成形と射出成形のどちらを選択するかは、多くの場合、特定の用途によって異なります。圧縮成形と射出成形の比較は、情報に基づいた決定を下すのに役立ちます。

RapidDirectの射出成形サービス

最高の手がなければ、生産プロセスは決して効率的ではありません。 RapidDirectは、最高の最終製品を入手するのに役立つ最高の技術者とプロセスを提供します。競争力のある価格で一流のカスタム射出成形サービスを提供します。

私たちはISO9001認定業界であり、高品質の射出成形部品の製造に豊富な経験を持っています。私たちの利点には、無料の自動化されたDfMフィードバック、完全な寸法および検査レポートが含まれます。今日すぐに見積もりを取得して、仕事に取り掛かりましょう。

よくある質問

射出成形は圧縮成形よりも高価ですか?射出成形と圧縮成形を比較する場合、コストを考慮することが重要です。射出成形は、圧縮成形よりも安価になる傾向があります。ただし、どちらのプロセスも一般的に費用効果があります。

圧縮成形に対する射出成形の利点は何ですか?射出成形は、圧縮成形に比べて複雑な部品を簡単に作成できます。それはまたあなたがあなたのオプションで実用的であることを可能にします。プロトタイプテストも、リードタイムの短い射出成形で簡単に行えます。

圧縮成形に適した量はどれくらいですか?ほとんどの場合、圧縮成形は大量生産に適しています。型は通常耐久性があり、長期間続く可能性があります。したがって、一度に多数のプロトタイプを作成する必要がある場合は、圧縮成形が最適です。

樹脂