医療用射出成形の概要:医療機器産業向けのプラスチック射出成形

FDA基準を満たす耐久性と信頼性の高い医療グレードのコンポーネントを製造する1つの方法は、医療用射出成形です。このプロセスは、数え切れないほどの利点を提供するため、現在、最先端の医療機器を製造するための頼りになる手順となっています。

最高品質の仕上げで作られた最高の実験施設と医療機器を考えてみてください。間違いなく、医療用プラスチック成形プロセスを経ています。この手順の良い点の1つは、費用対効果が高く、並外れた精度と一貫性を提供することです。また、制作量が多く、傑作レベルの建設が必要な場合にも便利です。

このプロセスの結果のレベルを考えると、FDAの医療プロトタイプ開発承認プロセスとして機能するのは当然のことです。ここでは、この医療用射出成形プロセスに伴うものと、医療業界におけるその役割について説明します。

医療部品用のプラスチック射出成形の利点

医療用射出成形のプロセスは、業界で同様の製造手順を打ち出します。スムーズでシームレスな操作により、プロセスが提供する多くの利点があり、それらには以下が含まれますが、これらに限定されません。

幅広い材料の選択肢

射出成形手順は、材料を選択するための幅広いオプションを提供します。医療用射出成形は射出成形材料の範囲を狭めますが、医療グレードの部品の製造に適した材料はまだたくさんあります。これについては、このガイドの後半で詳しく説明します。

コスト効率

医療用プラスチック射出プロセスの設定方法は、不要な射出成形コストの削減に役立ちます。大量生産と大量生産により、プロセスを最大化できます。したがって、大量の医療用射出部品が製造されている場合は常に、射出成形プロセスによって部品あたりのコストを削減できます。

耐久性

射出成形に使用されるプラスチックについての既知の事実は、それが頑丈に耐久性があるということです。これらの材料は、不利な環境や使用法に対する頑固な強度と耐性を提供します。したがって、このプロセスの製品は、亀裂や破損の発生なしに、熱、鈍い力、および振動に快適に耐えることができます。また、オートクレーブで滅菌しても、熱に屈することはありません。

並外れた精度

医療機器業界向けのプラスチック射出成形のプロセスでは、並外れた精度が必須です。公差マージンが狭いため、インチ、ミリメートル、またはセンチメートルのカウントごとに、成形品の開発全体に影響を与える可能性があります。さらに、この高レベルの精度を達成するには、熟練した射出成形設備を使用することが不可欠です。

汚染物質への耐性

この製造工程で使用される材料は、汚染物質の侵入に容易に耐えます。また、無菌状態を維持するために多くの滅菌は必要ありません。この要因により、この材料はFDA基準およびその他の規定された要件を簡単に満たします。

医療機器業界におけるプラスチック射出成形アプリケーション

医療機器業界でのプラスチック成形射出の用途は多様です。製品は品質と安全性の規定された基準を容易に達成するため、医療サプライヤーはこのプロセスを採用しています。さらに、医療機器のプラスチック射出成形は、次のような分野で役立ちます。

- 歯科用X線装置

- 整形外科

- ドラッグデリバリー用のコンポーネントと機器

- 試験管、ビーカー、その他の容器などのラボ用品

- 手術および手術器具用の準備器具

- 医療および実験装置用のハウジング、ケーシング、およびエンクロージャー

医療用注射部品に使用される材料

医療用射出成形プロセスでは、さまざまな材料オプションを使用して、医療用および医薬品用の部品を製造します。プロセスを高効率にするために使用されるさまざまなプラスチック射出成形材料があります。それらのいくつかは次のとおりです:

- ポリプロピレン(PP): これは、その頑丈さと耐久性のおかげで、業界で最も使用されているプラスチックの1つです。ポリプロピレンには強力な化学結合が含まれているため、ビーカーや試験管などの医療機器の製造に適しています。

- ポリエチレン(PE) :この材料は、熱可塑性プラスチック産業の主成分です。これは、さまざまなレベルの剛性を備えた多数の産業用および商用の機械部品で構成されています。耐久性レベルが異なる多くのバリエーションがあり、その中にはLDPE

- ポリスチレン(PS): 弾力性がほとんどない頑丈なプラスチックです。柔軟性がなく、高い耐衝撃性と被削性を発揮します。主に簡単にカスタマイズできる表面で使用され、優れた寸法安定性を備え、美観に優れています。

- ポリエーテルエーテルケトン(PEEK): 高性能と優れた機械的特性で知られる熱可塑性プラスチックです。耐摩耗性、耐放射線性、トラッキング性、および熱劣化に対する高度な耐性があります。

- シリコーン: これは、医療機器のコンポーネントで柔軟性が最重要課題である場合に頼りになる資料です。部品を非常に耐久性があり生体適合性のあるものにするその能力は、業界で他に類を見ません。また、手頃な価格で、大量生産のコストを削減します。

医療用プラスチック成形用の材料を選択する際の考慮事項

医療機器のプラスチック射出成形のプロセスは重要であり、故障の可能性が高くなります。したがって、設計、計画、および運用手順の前および最中に考慮する必要のあるいくつかの要因があります。それらには以下が含まれます:

FDA要件

医療部品の製造では、FDAの要件がすべてのプロセスで目指すべき基準です。無菌性と清浄度に関する規制は厳格であり、厳格な遵守が必要です。制作のすべての段階で、すべてのインプットが定められた基準を満たしているか、上回っていることを確認してください。医療グレードの承認を受けるには、工場はコンポーネントと製造プロセスの基準に合格する必要があります。

滅菌プロセスに耐える

医療製品の必要性は最小限ですが、重要です。人体に接触するすべての住宅設備または設備、または装置部品は、汚染物質に耐性がなければなりません。また、損傷することなく滅菌プロセスを経る必要があります。

運用環境

悪条件に耐える能力は、プラスチック成形材料にとって重要な考慮事項です。それらは、熱、腐食性、液体、振動、およびその他の人体の動きにさらされたときに、信頼性と耐久性がなければなりません。このプロセスで使用されるプラスチックのほとんどは、この要件の上位にあります。

耐久性と強度

医療分野でのバイオハザードを回避または最小化するために、製造装置に壊れやすいプラスチックがあってはなりません。したがって、選択した各材料は、使用する前に十分な耐久性指数を備えている必要があります。さらに、高レベルの引張強度を発揮できるはずです。

一般的な使用

選択する前に、常に材料の使用領域を考慮してください。たとえば、注射器、針、チューブ、コネクタなどの使い捨て材料は、透明で柔軟性があり、滅菌が容易である必要があります。同様に、外科用注射部品は軽量で人間工学に基づいたものでなければなりません。

医療機器の製造に使用される一般的な射出成形技術

射出成形サービスを提供するメーカーは、さまざまなプラスチック成形技術を使用して医療グレードの部品を製造しています。ただし、ここでは、次の4つの一般的なタイプについて説明します。

- 薄肉成形

- ガスアシスト射出成形

- 金属射出成形

- 液体シリコーン射出成形

薄壁成形

医療機器業界向けのプラスチック射出成形では、薄肉成形が最も一般的なプロセスの1つです。それは、機能と患者の快適さの両方を含むツールまたは効果を生み出すためのものです。医療機器の注射部分の壁は、完全な部分に比べてはるかに薄いです。壁は通常1mmより薄いです。

この方法で製造された機器は、その材料に対する高い要件があります。壁が薄い間、デバイスまたはツールはある程度その完全性と耐久性を維持します。これらの要件の結果として、そのベース材料はプラスチック(特にLCPまたはポリプロピレン、さらにはナイロン)になる傾向があります。

生産に使用される材料は、製造されるオブジェクトに大きく依存します。これらの金型(プロトタイプ)は、使いやすさを確認するために広範なテストを経ています。

この射出成形タイプで製造されるデバイスには、ウェアラブルデバイス、手術器具、カテーテルアブレーションツールが含まれます。

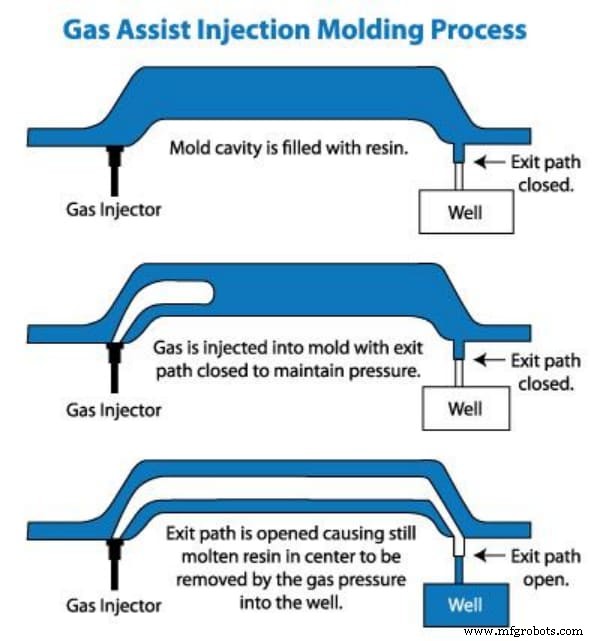

ガスアシスト射出成形

これは、より複雑な成形タイプです。通常の成形を行う場合、厚い部分は薄い壁よりも乾燥または固化が遅くなる傾向があります。その理由は、樹脂を適切に詰めて均一にするのに十分な圧力がないためです。

その結果、樹脂は、シンクマークが原因で、形状が崩れ、醜く、構造的に弱く見えてしまいます。ガスアシスト射出成形は、プラスチック射出成形の医療部品を製造するというこの問題の解決策です。

このプロセスでは、金型に組み込まれたチャネルにガスを流します。ガス(窒素ガス)は、これらの厚い部分の中央を通過します。また、これにより、樹脂を金型にしっかりと押し付けるために必要な圧力が発生し、シンクマークがゼロの滑らかで構造的に健全な部品が作成されます。

ガスアシスト射出成形法は、直線的に流れないとガス圧が低下するため、設計に鋭い角を持つ工具の作成には適していません。ただし、このタイプは複雑な部品の製造に適しています。

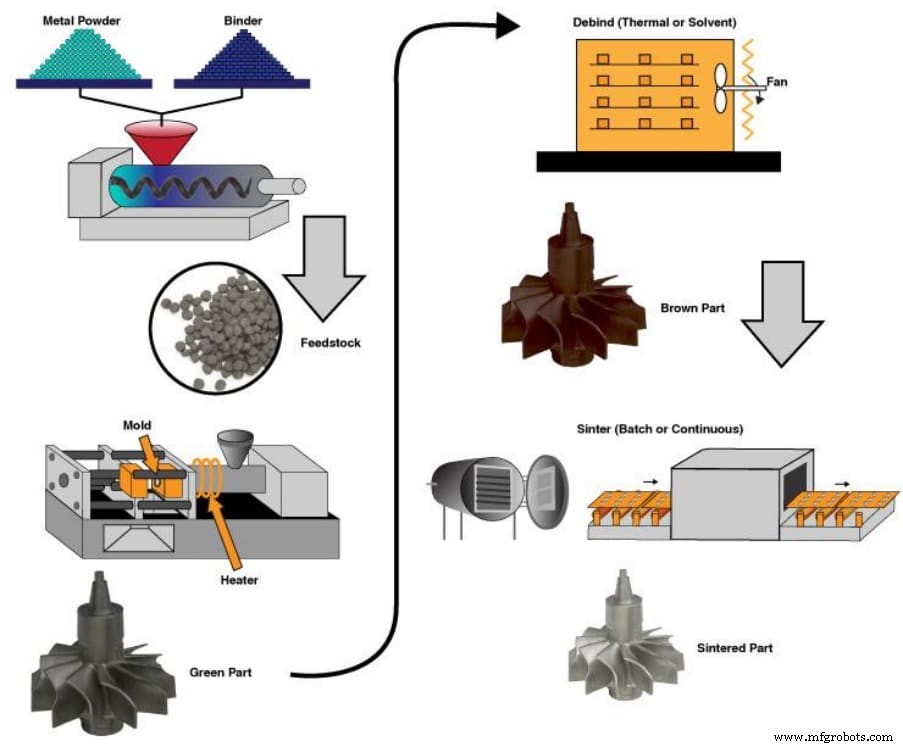

金属射出成形

医療機器製造における金属の使用は、私たちが見逃すことのできない技術です。その理由は、金属製の機器は、高密度、小型、操作性のある機器が必要な場合に重要な役割を果たすためです。これは、従来の3D印刷、医療用プラスチック成形、またはガスアシスト成形の多くの用途と利点を損なうものではありません。

一般に、噴霧技術は、目的の金属から粉末混合物を作成します。この粉末は、成形を容易にする結合剤を含むペレット(原料)になります。

注入後、溶媒、触媒プロセス、熱炉、またはこれらの方法の組み合わせを含むさまざまな手段による結合剤の除去が行われます。これにより、最後に100%の密度の射出部品が残ります。

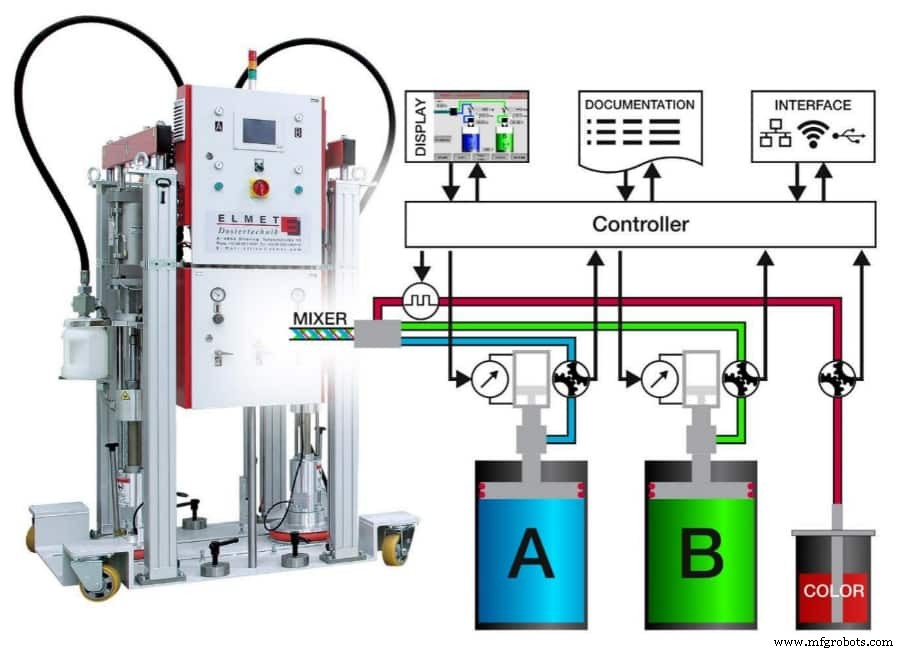

液体シリコーン射出成形

チューブや呼吸マスクなどの一部の医療機器は、衛生状態を維持するのが非常に困難です。したがって、液体シリコーン射出成形は、一般的にこのような機器の製造に最も適しています。

このプロセスの厳格な要件は、生産のための衛生的な環境を必要とします。この環境により、金型や混合物が固まるときに、周囲の空気、ほこり、湿気が金型や混合物に付着することはありません。このプロセスで生成されるゴムのような物質は、耐薬品性に優れています。

シリコーンは生体組織と反応しないため、安全に移植するのにさらに適しています。ただし、この射出成形プロセスには多くのステップが必要です。これは、得られるシリコーン製品に期待される特性にも依存します。

結論

革新的な医療用射出成形プロセスは、業界を席巻した画期的な発明です。医療用注射部品の製造は、定められた業界標準を満たすだけでなく、使用プロセスをスムーズにします。この記事では、プロセスの基本とその他の重要な詳細について説明しました。

射出部品の医療メーカーをお探しの場合は、RapidDirectの射出成形サービスにアクセスして詳細を確認してください。 ISO 9001認定業界であるRapidDirectは、射出部品業界で有名な名前であり、医療用射出部品を含む射出成形部品の製造で豊富な経験を提供します。また、カスタム射出成形サービスを競争力のある価格で提供し、検査と材料試験の詳細なレポートを提供します。 CADファイルをアップロードした後、すぐに見積もりを受け取り、自動化されたDfMフィードバックを無料で受け取ることができます。

よくある質問

医療用射出成形とは何ですか?医療用射出成形は、医療機器、実験器具、機器、および試験機器を含む医療および製薬部品を製造するためのより安価でより効率的な方法です。この方法で作られた医療部品は、高レベルの精度、品質、精度に達します。

医療グレードのプラスチックとは何ですか?医療グレードのプラスチック材料は、単に医療製品を作成するために設計されたプラスチックです。また、Vitro診断および一次包装製品の製造にも適しています。これらの製品は、医薬品の汚染を防ぐために医薬品を保存および封じ込めるのに役立ちます。

医療分野でプラスチックはどのように使用されていますか?プラスチックは医療分野で幅広く使用されています。これらは、注射器、手術用手袋、IVチューブ、カテーテルなどのプラスチック射出成形医療部品やツールの作成にほぼ不可欠です。これらの製品は1回限りの使用であり、滅菌の必要性をなくし、伝染性または毒性の高いものの拡散を減らします。病気。

樹脂