3D印刷サポート構造:完全ガイド

サポート構造は、3Dプリントパーツを正常に作成するための最も重要な要素の1つです。 3D印刷の主な利点は、自由形式で複雑な形状を作成できることですが、3D印刷によって提供される設計の自由度の多くは、サポート構造を使用しないと不可能です。

サポートは、他の用途の中でも、パーツ内の歪みや崩壊を防ぐために不可欠です。このチュートリアルでは、サポート構造の世界、さまざまなテクノロジーの要件、およびそれらの使用を最小限に抑える方法について詳しく説明します。

サポート構造とは何ですか?

ほとんどすべての3D印刷技術で使用されるサポート構造は、3D印刷プロセス中の部品の印刷適性を確保するのに役立ちます。サポートは、パーツの変形を防ぎ、パーツを印刷ベッドに固定し、パーツが印刷パーツの本体に確実に取り付けられるようにするのに役立ちます。足場と同じように、サポートは印刷プロセス中に使用され、その後削除されます。

オーバーハング、穴、ブリッジなどの複雑な設計機能を備えたパーツは、印刷がより困難です。これらの機能は、サポートされていないと崩壊する可能性があるため、サポート構造は、印刷プロセス中の崩壊を防ぐのに役立ちます。

サポートは、金属3D印刷の場合のように、高温が関係するプロセスで放熱器としても機能します。金属AM技術により、サポート構造は部品から熱を奪うのに役立ち、印刷プロセス中に発生する高温によって発生する残留応力を防ぎます。

いつサポート構造が必要ですか?

ほとんどすべての3D印刷技術では、サポート構造をある程度考慮する必要があります。それでは、サポートを使用する際の3D印刷方法の違いを詳しく見てみましょう。

直接金属レーザー焼結(DMLS)

直接エネルギー堆積(DED)

電子ビーム溶融(EBM)

金属材料

はい材料JettingPowder材料はいバインダーJettingPowder材料いいえ選択的レーザー焼結(SLS)粉末材料いいえ

金属3D印刷

パウダーベッドフュージョン(SLM、DMLS、EBM)

金属粉末床融合技術により、3Dプリントされた部品は緩い粉末に囲まれています。ただし、これらのテクノロジーでは、ベースプレートに確実に固定され、残留応力による影響を軽減するために、常にサポートが必要になります。

サポートは、印刷物の下部の間の接触領域に追加できます。部品と、残留応力が最も集中する場所であるプリントベッド。これにより、成形品から熱を奪うことができ、ひび割れ、反り、たるみ、層間剥離、収縮につながる可能性のある熱歪みを最小限に抑えることができます。

ガイドをご覧ください 金属3D印刷で直面する一般的な問題 これらの問題を回避する方法を見つけるため。

直接エネルギー沈着 (DED)

Direct Energy Depositionは、材料を溶かして融合させて部品を作成する一連の金属3D印刷技術を対象としています。粉末床融合技術と同様に、DEDを使用して印刷される部品には、部品の安定性、複雑な機能の印刷適性、および熱放散を確保するためのサポート構造が常に必要です。

デザイン

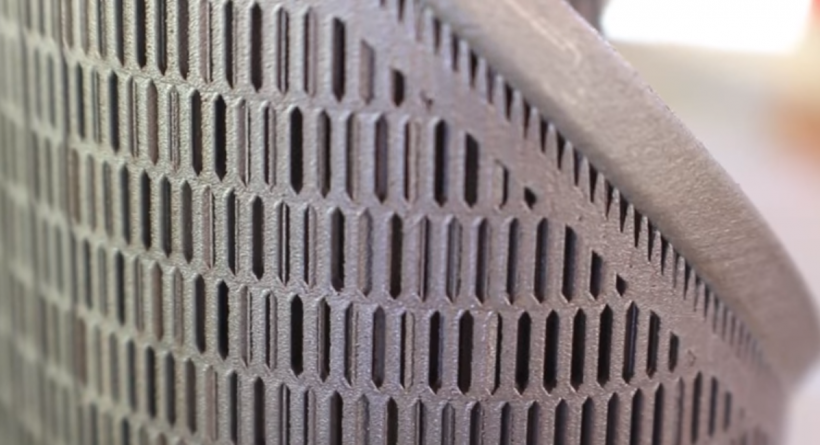

粉末床溶融技術で製造された部品のサポートを設計するときは、アクセスしやすいことを確認することが重要です。そうしないと、後処理段階で取り外すことができません。金属部品のサポートは、通常、格子構造として印刷されます。このように、これらはヒートシンクとして機能し、部品から熱を伝達し、より制御された方法で部品を冷却し、歪みを回避し、材料費と製造時間を節約します。

サポートを追加すると、通常、パーツがより正確になりますが、これにより、コストと後処理時間が長くなります。

興味深いことに、オランダの会社MX3Dは、多軸ロボットアームと溶接機を組み合わせることで、サポートなしで金属部品を印刷できる金属3D印刷ツールを作成しました。

サポートの削除

金属部品のサポートの取り外しは、通常、ポリマーベースのプロセスよりも困難であり、通常、切削工具が必要になります。さらに、仕上げ部品の外観が重要な場合、金属部品も滑らかな表面仕上げを実現するために後処理(サンディングなど)が必要になります。

ステレオリソグラフィー(SLA)

ステレオリソグラフィーは、光源を使用して液体樹脂を固化することによって機能します。このテクノロジーでは、パーツをプリントベッドにしっかりと取り付け、反りを防ぐためのサポート構造が必要です。

SLAで使用されるサポートは非常に薄く、材料を節約するために、パーツにわずかに触れるだけです。これは、手またはペンチを使用して、手動で簡単に取り外すことができることを意味します。ただし、サポートを取り外すと最終部品に跡が残る可能性があるため、滑らかな表面仕上げを確保するにはサンディングが必要になります。

デザイン

SLAは、視覚的なプロトタイプ、金型、補聴器など、外観や滑らかな表面仕上げが必要なアプリケーションでよく使用されます。この場合、プリントの前向きの領域がサポート構造に接触しないようにパーツを設計することが重要です。ここで、パーツの向きが重要になります。

パーツの向きを変更すると、必要なサポートの量を減らすことができるため、パーツの向きは設計段階で重要な考慮事項になります。たとえば、管状部品の水平方向はより多くのスペースを占めるため、より多くのサポートが必要になります。対照的に、同じパーツを垂直方向に向けると、必要最小限のサポートでパーツをビルドプレートに取り付けることができます。

溶融堆積モデリング(FDM)

溶融堆積モデリングでは、加熱されたフィラメントを層ごとに押し出すことによって部品が作成されます。各層が冷えると、固化し、前の層と結合します。

デザイン

FDMプロセスの各レイヤーは、前のレイヤー幅を超えて拡張できるように、わずかに突き出て印刷されます。これは、最大45°の角度のフィーチャをサポートなしで作成できることを意味します。ただし、FDMパーツのオーバーハングが45°を超える場合、またはブリッジや5mmを超える突出面などの機能が含まれる場合は、サポートが必要になります。 FDMサポートは、格子構造、またはツリーのような構造の形をとることができます。

サポートの削除

FDMプリントからサポートを削除するために使用される手法の1つは、溶解可能なソリューションです。 。通常、工業用FDM 3Dプリンター(2つのプリントヘッドを備えた)は、ポリビニルアルコール(PVA)や耐衝撃性ポリスチレン(HIPS)などの溶解可能なサポート材料を使用します。これらは別の押出機によって追加されます。

PVAは水に溶解しますが、温度変化の影響を受け、プリンターヘッドの詰まりにつながる可能性があります。 HIPSは水の代わりにリモネンに溶解し、温度変化の影響を受けにくくなります。

溶解可能なサポートの使用はハンズフリーであり、サポートによって残されたマークを取り除くためにさらにサンディングや研磨を行う必要はありません。逆に、このプロセスには時間がかかり(数時間かかる)、コストがかかる可能性があります。

マテリアルジェット

Material Jetting 3Dプリンターを使用する場合、角度に関係なく、オーバーハングには常にサポートが必要です。ただし、これらのサポートは通常、水溶性であるか、加圧水を使用するか超音波浴に浸すことで簡単に除去できる別の材料で作られています。

選択的レーザー焼結およびバインダー噴射

選択的レーザー焼結とバインダー噴射はどちらも粉末ベースの技術であり、通常は支持構造を必要としません。これは、どちらの技術でも、印刷された部品が支持構造の役割を果たす緩い粉末にカプセル化されているためです。

サポートの欠点

サポート構造の必要性にもかかわらず、それらは全体的な生産プロセスに追加の印刷時間と材料費を追加します。

材料費 :サポートの生成には、印刷プロセス中に追加の材料が必要になり、時間と材料の両方のコストが増加します。また、サポートは再利用できず、通常は廃棄されるため、材料が無駄になることに注意することも重要です。

制限された幾何学的自由 :サポートを手動で取り外す場合、サポートを設計する際に手またはツールへのアクセスを考慮する必要があります。ただし、これにより、サポート構造を必要とするが、手やツールでは到達できない特定のジオメトリを設計することが制限される可能性があります。

延長戦 :サポート構造に対応するパーツを設計し、続いてサポート自体を設計するには、余分な時間が必要です。自動サポート生成を提供するソフトウェアはありますが、産業用アプリケーションのサポート構造を作成するには、手動での修正とある程度の設計の専門知識が必要です。

追加の後処理 :部品が完成したら、サポートを削除する必要があり、場合によっては手動で削除する必要があり、後処理に必要な時間が長くなります。

損傷のリスク :サポートを取り外すと、パーツの表面に跡が残り、寸法精度と美観に影響を与える可能性があることに注意してください。さらに、サポートが誤って配置されている場合、たとえば、細かい機能にある場合、これらはサポート構造とともに壊れて、パーツを完全に台無しにする可能性があります。

サポートを減らす4つの方法

一般的に、必要なサポートの数をできるだけ減らすことをお勧めします。これにより、材料費と製造時間の両方を節約できます。ここでは、使用量を最小限に抑え、印刷時間と素材を節約するための4つのヒントを紹介します。

1。最適な部品の向きを選択してください

これまで、部品の向きを試すことは、必要な支持構造の数を減らすための最良の方法の1つです。正しいパーツの向きを選択すると、印刷時間、コスト、およびパーツの表面粗さに大きな影響を与える可能性があります。

パーツの向き(垂直、水平、または角度)によっては、サポートが少なくなるか、多くなる場合があります。必要な構造。 T の文字の形で印刷された部品を考えてみましょう。 。通常の位置では、レターの両方のブランチは、サポート構造が配置されていないと折りたたまれます。パーツの向きが異なる場合、つまり⊥ 、その後、サポートは必要ありません。

この例は、パーツをさまざまな方法で構築できることを示しています。パーツの各面に異なる表面をプリントベッドに取り付けることができます。つまり、サポートの必要性はさまざまであり、パーツの向きに大きく依存します。

別の例:中空の管状フィーチャを備えたパーツを設計する場合、水平方向はより多くのスペースを占有し、垂直または角度付きの方向はスペースを節約し、必要なサポートの量を減らします。

2。サポート構造を最適化する

サポートが避けられない場合は、使用する材料をできるだけ少なくし、印刷プロセスを高速化するようにサポートを最適化する必要があります。たとえば、トポロジー最適化を使用して、設計、格子構造によるサポート、サポートボリュームの削減、および材料の節約を行うことができます。

多くの3D印刷プロセスでは、一般的に使用されるサポート生成手法は、厳密に垂直な構造の生成に限定されています。これらは、特にプリントベッドの上方でサポートされる領域が多数ある場合、スペース効率が良くありません。

代わりに、ツリーのようなサポート構造を作成することは、実行可能な代替手段となる可能性があります。このようなサポートは、枝分かれした木のように見え、まっすぐな垂直構造と比較して、ほぼ間違いなく75%少ない材料を消費します。 Autodesk Meshmixerは、FDM、SLA、およびDMLSプロセス用のこのような構造を作成するために使用できるソフトウェアツールの1つです。

3。フィレットと面取りを使用する

フィレットと面取りを使用することは、45度を超えるオーバーハングサーフェスのサポート構造を作成するための代替ソリューションになる可能性があります。

面取りは傾斜または角度の付いたコーナーまたはエッジであり、フィレットは丸みを帯びたコーナーまたはエッジです。基本的に、これらの機能は、45度を超える角度を45度以下の角度に変換し、パーツの内部または外部のいずれかに追加できます。

4。パーツを分割する

非常に複雑な3Dモデルの場合、パーツを個別に印刷し、後で組み立てることが理にかなっていることがよくあります。これにより、サポートの量が減るだけでなく、材料を節約しながら印刷プロセスがスピードアップします。

ただし、3D印刷部品を組み立てる必要がある場合は、互いに適切にフィットするように同じ方向。

3Dプリントのサポート:必要な悪?

サポート構造は、3Dプリントで必要悪と長い間考えられてきました。ただし、ハードウェアとソフトウェアの最近の進歩により、この認識は徐々に変化しています。

たとえば、金属3DプリンターのメーカーであるDesktop Metalは、最近、スタジオおよびプロダクションシステム用の「分離可能なサポート」を開発して特許を取得しました。 3D印刷された金属部品のこれらのサポートは、手で取り外すことができます。 Desktop Metalの分離可能なサポートは、部品の表面とサポート構造の間のインターフェイス層としてセラミック粉末を使用することで機能します。焼結プロセスに続いて、セラミック層が溶解し、支持体を部品から容易に除去できるようにする。

3D印刷部品のサポート除去手順を簡素化および高速化することを目的とした別の会社は、PostProcessTechnologiesです。同社は、FDM、SLA、PolyJet、およびCLIPテクノロジーによって付加的に製造された部品に対して、自動化されたハンズフリーのサポート除去ソリューションを幅広く提供しています。

しかし、ある会社はさらに一歩進んでいます。粉末ベースのサファイアシステムの背後にある会社であるVelo3Dは、Intelligent Fusionと呼ばれるテクノロジーでシステムを強化しました。これにより、複雑な金属部品を少数からゼロのサポートで印刷できます。 Velo3D独自のシミュレーションソフトウェアと閉ループ監視を使用すると、他の粉末床金属システムと比較して、必要なサポートが最大5分の1で部品を製造できます。

全体として、サポートの設計と削除を最適化することは、3D印刷ワークフローをより速く簡単にするための重要な課題です。しかし、上記の例からわかるように、業界は常に課題を克服するためのソリューションを開発しています。ただし、他のテクノロジーと並んで、実装を成功させるには、より優れたスキルとノウハウが必要になります。うまくいけば、このガイドが3D印刷でサポート構造をより効率的に使用する方法についての知識を広げ、敵から味方に変えるのに役立つことを願っています。

3Dプリント