専門家インタビュー:Armin Wiedenegger、voestalpine High Performance Metals GmbH

金属3D印刷は、製造業に浸透し続けています。今日、このテクノロジーは、さまざまな業界で高価値で少量のアプリケーション向けの効果的な生産ソリューションになりつつあります。ただし、金属3D印刷の継続的な進化は、新しい材料の開発に大きく依存しています。

金属3D印刷の材料開発を進めている企業のひとつは、ヨーロッパ最大の鉄鋼ベースのテクノロジー企業の1つであるフェストアルピーネです。

高性能金属部門でAM材料の専門知識を数年間構築した後、2016年にvoestalpineはデュッセルドルフに積層造形センターを開設しました。それ以来、同社は台湾、北米、シンガポールにサイトを開設することで取り組みを強化し続けています。

今週の専門家インタビューでは、AMFGは、voestalpine High Performance Metals GmbHの添加剤製造の戦略および事業開発であるArminWiedeneggerと話し合い、その金属AM粉末、最先端のアプリケーション、およびサクセスストーリー。

フェストアルピーネについて教えてください。

Voestalpineは、材料と加工の専門知識の独自の組み合わせを提供する世界的な技術および資本財グループです。

Voestalpineは、材料と加工の専門知識の独自の組み合わせを提供する世界的な技術および資本財グループです。

これは、ヨーロッパの自動車および消費財業界だけでなく、世界中の航空宇宙および石油およびガス業界の主要なパートナーであり、鉄鋼およびその他の金属を使用した製品およびシステムソリューションを提供しています。

アディティブマニュファクチャリング活動は、ツールスチールの世界的なマーケットリーダーであり、高速スチール、バルブスチール、その他の特殊鋼や粉末材料で作られた製品の大手プロバイダーである、フェストアルピーネグループの高性能金属部門の一部です。ニッケルベースの合金、チタン、および付加的な製造技術を使用して製造されたコンポーネント。

金属3D印刷用の材料の開発に伴う課題は何ですか?また、プロセスの平均時間はどれくらいですか?

金属積層造形用の粉末材料の開発は、非常に時間のかかるプロセスです。

たとえば、まったく新しい合金の開発には、1〜3年かかる可能性があります。 3D印刷適性を改善するために既存の合金を最適化することはより速く行うことができますが、これには最大1年間の調査、テスト、および検証が必要です。

明らかに、高品質の金属粉末は、金属3D印刷を成功させるために非常に重要です。一貫性のある金属部品を作成するには、同様のサイズの球状の金属粒子が密に詰まった粉末が必要です。

これを実現するには、ガス噴霧プロセスを使用して金属粉末を慎重に製造します。

フェストアルピーネでは、この噴霧プロセスを使用して既存の合金から金属粉末を製造するのに数週間かかります。

高性能金属部門にはいくつかの3D印刷があります世界中を中心にしています。現在使用している金属3D印刷技術はどれですか?

アディティブマニュファクチャリングセンターでは、パウダーベッドフュージョンとダイレクトメタルデポジション(DMD)の2つの金属アディティブマニュファクチャリングテクノロジーが使用されています。

パウダーベッドフュージョンを使用すると、より繊細なデザインを作成できます。ただし、DMDと比較すると、プロセスは遅く、費用がかかる傾向があります。

DMDテクノロジーに関しては、粉末とワイヤーの両方の形で金属材料を使用しています。ただし、このテクノロジーはパウダーベッドフュージョンよりも安価ですが、設計機能の点では柔軟性が低くなっています。

特定の業界または業種をターゲットにしていますか?

私たちの主な目標は、金属3D印刷から大きな恩恵を受けることができると信じている、工具製造と石油およびガス市場です。

フェストアルピーネのサクセスストーリーをいくつか教えていただけますか?

はい、もちろんです。

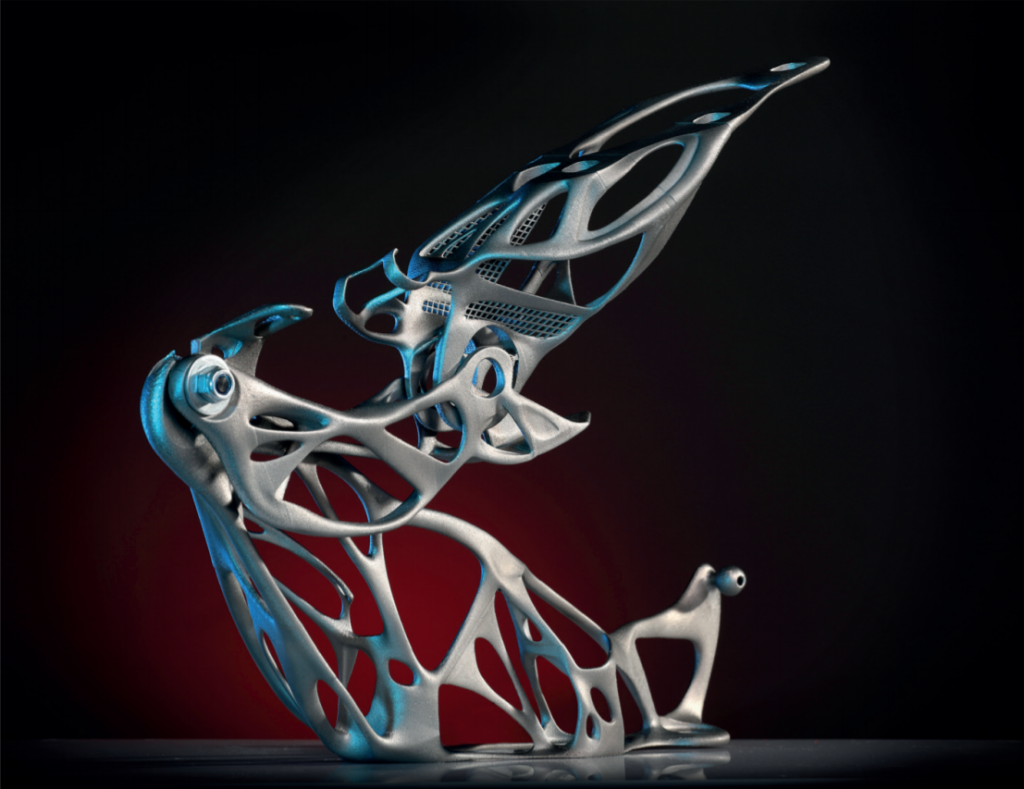

フェストアルピーネでの金属添加剤製造の成功したアプリケーションの1つは、車両用に開発した軽量のエンジンフードヒンジです。

このコンポーネントは、 LightHinge +は、自動車エンジニアリング会社のEdagとシミュレーションソフトウェア会社のSimufactとの提携により開発されました。

従来の製造では、エンジンフードヒンジの製造は非常に高価です。特に、組み立てと工具のコストが高いためです。

さらに、このような従来の部品の重量は約1.5kgです。車両には約40個が必要なため、これにより車両の重量が大幅に増加します。

そこで、トポロジー最適化およびシミュレーションツールの力を利用して、コンポーネントの重量を最適化しました。必要な形状は、Powder BedFusionを使用してのみ作成できました。

PBFプロセス用の部品を設計する場合、通常、印刷を成功させるには多くのサポート構造が必要になります。ただし、サポート構造は多くの材料の無駄を生み出し、後処理に手間がかかります。

したがって、サポート構造は私たちが最適化したかったもう1つの領域でした。結果は素晴らしいものでした。

Simufactのシミュレーションソフトウェアを使用することで、サポート構造の体積を部品の総重量の半分以上から18%未満に減らすことができました。さらに、最適化技術により、後処理段階でサポートを取り外すために必要な時間と労力を最小限に抑えることができました。

最終的に、で作られたコンポーネントと比較して50%の軽量化を達成することができました。板金加工。

積層造形業界の現状をどのように見ていますか?また、それがどのように進化していると思いますか?

ますます、積層造形が単品生産から連続生産に移行するのを目にしています。これは、製造ソリューションとしてのテクノロジーの認識が高まっていることを示しています。

金属3D印刷の採用を加速するために、まだ克服する必要のある課題は何ですか?

AMは、生産可能なテクノロジーに向けた道のりでいくつかの課題に直面しています。

まず、生産速度を向上させる必要があります。

第二に、より広い市場向けにテクノロジーのロックを解除するには、機器のコストを下げる必要があります。

最後に、金属3D印刷の幅広い採用を実現するには、AMバリューチェーンをより統合する必要があります。これには、設計から製造、管理までのさまざまなソフトウェアソリューションの統合、および後処理段階の最適化が含まれます。

voestalpineの高性能金属部門の詳細については、https://www.voestalpine.com/highperformancemetals/en/ にアクセスしてください。

3Dプリント