産業用3D印刷の後処理:自動化への道

長い間、後処理は3D印刷の「汚い小さな秘密」と呼ばれてきました。アディティブマニュファクチャリングプロセスの最初の2つの段階である設計と製造に非常に重点を置いているため、後処理段階はしばしばレーダーの下に置かれています。

アディティブマニュファクチャリングは、デジタルの自動化されたプロセスを採用していることで称賛されることがよくありますが、特にインダストリー4.0のコンテキストでは、ほとんど皮肉なことに、後処理段階は圧倒的に手動のままです。これは、AMの採用を検討している企業にとって重要な意味を持ちます。後処理は避けられないステップですが、生産プロセス全体に時間とコストが追加されます。事業の拡大と拡大を目指す企業にとって、これはしばしばかなり苛立たしいボトルネックになります。

積層造形のロードマップを作成しているドイツ工学連盟(VDMA)の積層造形協会は、最近、後処理を次のように特定しました。量産を可能にするために開発が最も必要な段階です。

しかし、2018年は、3Dプリントの後処理への注目が高まり、企業はこの段階の自動化をますます求めています。業界が徐々に生産に移行する中、スケーラブルな後処理段階の開発はこの移行の重要な要素であり、繰り返し可能でスケーラブルな自動化されたソリューションを実現するには、これも進化する必要があります。

本日の記事では、AMでの後処理を取り巻く課題と最近の開発について説明します。ただし、最初に、AMユーザーが処理する一般的な後処理タスクを詳しく見てみましょう。

3D印刷の後処理:概要

3D印刷の現実は、事実上すべての3D印刷された部品が、部品の機械的特性、精度、および美観を改善するために、ある種の後処理を必要とするということです。後処理の範囲と種類を決定することは、他の要因の中でもとりわけ、使用される材料と技術の両方に大きく依存します。

サポートの削除

サポートの取り外しは通常、サポートを使用して製造された3Dプリント部品の最初の後処理ステップです。これらは手で取り除くことができます。たとえば、FDM部品の場合は、部品を溶剤に入れます。

たとえば、ビルドプレートから分離する場合、FDMパーツは最初にサポートを削除する必要がありますが、SLAパーツは、サポートを削除する前に、余分な樹脂材料を最初に除去する必要があります。

粉末の除去

バインダージェットやSLSなどの粉末状の材料を使用する3D印刷技術では、後処理段階は最初に未使用の粉末を除去することから始まります。次に、表面仕上げ操作(SLS)または瞬間接着剤による浸透(バインダー噴射)のいずれかが続きます。

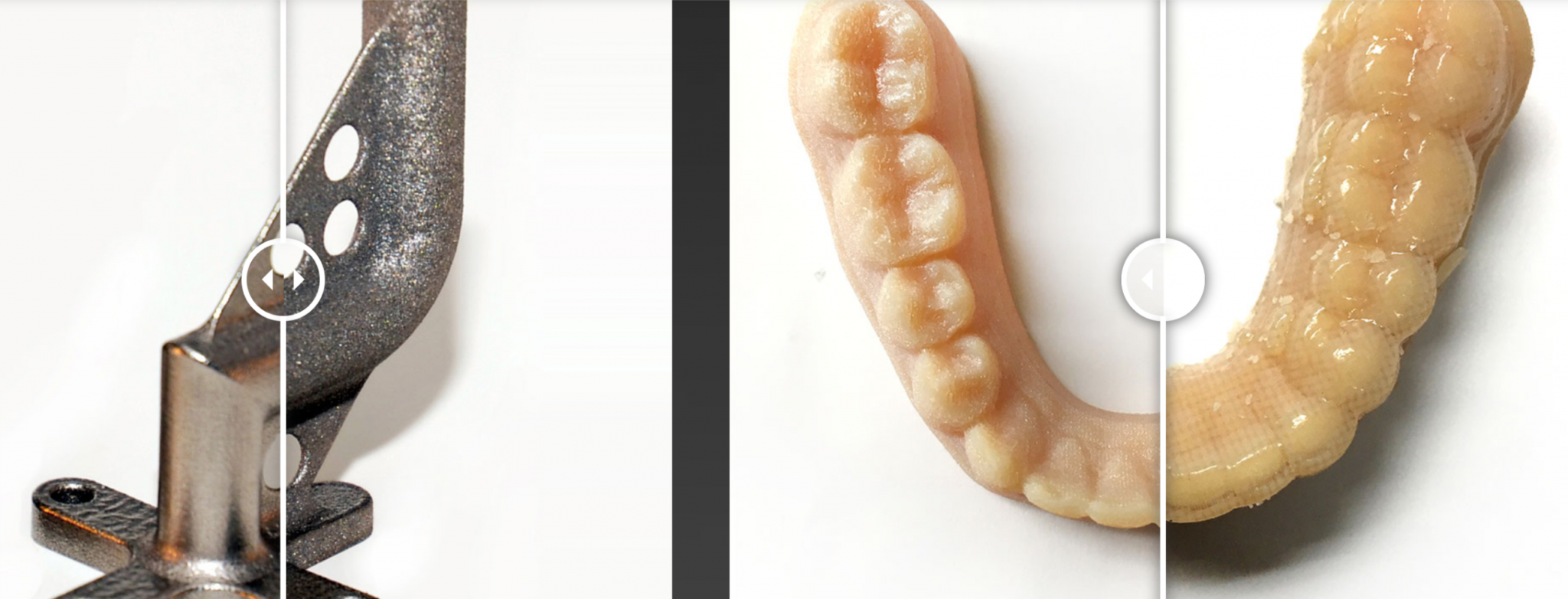

金属部品

金属3D印刷では、後処理ステップがかなり複雑になります。印刷された金属部品は、最初に粉末を取り除く必要があります。これは通常、手作業で行われます。粉末が除去されたら、ワイヤーEDMまたはバンドソーを使用してビルドプレートから部品を切り取る必要があります。

さらに、金属部品の場合、残留応力を低減し、部品の機械的特性を向上させるために、応力緩和および熱処理プロセスが必要です。続いて、部品を機械加工して支持構造を取り除き、寸法精度を確保します。

検査

テストと検査は、3D印刷された部品、特に金属のもう1つの重要な後処理ステップです。現在、付加的に製造された部品の検査は、大部分が鍛造および鋳造部品と同様のプロセスであり、視覚的、寸法的、外部および内部のテストが含まれます。

ただし、多くの3D印刷が行われるため、いくつかの違いもあります。部品は統合され、再設計されています。非破壊検査を可能にするために、企業はますますCTスキャンを選択して内部の形状を評価し、部品の内部に隠れた欠陥がないことを確認しています。

3D印刷された部品は、幾何学的精度と美観を向上させるために表面仕上げを行う場合もあります。このような二次的な後処理ステップには、プラスチック部品のサンディング、充填、塗装、および金属部品の機械加工が含まれます。これらはすべて、通常、手動プロセスです。

プラスチックの後処理

粉末除去

(サンディング、研磨、塗装)

金属の後処理

後処理のボトルネック

後処理操作の大部分は依然として非常に手動のプロセスであり、熟練したオペレーターが重要なタスクを実行する必要があります。ただし、手動の方法を使用して後処理段階を管理すると、リードタイムと製造コストが大幅に増加する可能性があります。したがって、後処理がAM業務の拡大を検討している企業にとって重要なボトルネックと見なされることがよくあるのは当然のことです。

ボトルネック#1:リードタイムが長い

リードタイムが長くなることは、多くの企業が最初から準備ができていない可能性がある1つの側面です。ある統計では、後処理段階で全体の処理時間が17%から100%増加する可能性があることも示唆されています。

さらに、後処理操作はバックログに基づいて実行されることが多いため、これも3Dプリント部品のリードタイムを増加させる可能性があります。後処理段階に入る部品は、労働力の利用可能性や機器へのアクセスが不足しているため、多くの場合、キューに入れられます。

ボットレネック#2:追加コスト

労働から後処理装置まで、後処理は全体的な生産予算に考慮に入れる必要がある余分なコストを追加します。

人件費を最小限に抑えることで、人件費を大幅に削減できると同時に、3Dプリンターを追加したり、後処理スタッフを他のタスクに再配置したりして、生産を拡大する機会を得ることができます。

Metal3Dを使用印刷、費用は大幅に高くなる傾向があります。ビルドプレートから部品を取り外す場合でも、熱処理や検査の場合でも、コストは簡単に加算されます。たとえば、ワイヤーEDMを使用してビルドプレートから部品を取り外すと、部品の数とサイズによっては、外部委託時にプレートあたり最大300ドルの費用がかかり、完成までに数時間かかると報告されています。

応力緩和と熱処理も非常に時間と費用がかかる可能性があり、社内で使用するための高価な後処理装置を購入するか、タスクをアウトソーシングする必要があります。そのコストは、部品あたり数百ドルに達する可能性があります。 。

ボットレネック#3:スキルギャップ

高品質の後処理を実現するために、企業は資格のある技術者を必要としていますが、見つけるのに苦労することがよくあります。これらの課題は、後処理中に発生する廃棄物の適切な処分など、安全性に関する問題によってさらに複雑になっています。

主な開発

より多くの企業が生産に積層造形を採用するにつれて、スケーリングするためのあらゆる段階での自動化の必要性がますます深刻になっています。

このコンテキスト内で、いくつかの企業は、後処理段階でのボトルネックに対処するためのスマートソリューションの開発をすでに開始しています。

粉末の除去と洗浄

金属粉末床溶融プロセスの場合、金属部品の粉末除去と洗浄は後処理段階の重要なステップです。これは、注入ノズルや射出成形用の冷却チャネルなど、非常に複雑または複雑な部品に関しては特に困難な場合があります。

ドイツの会社 Solukon 自動粉末除去プロセスを特徴とするシステムを開発しました。 SFM-AT800Sは、制御された振動とプログラム可能な軸回転の助けを借りて、金属部品から未焼結の金属粉末を完全に除去でき、シーメンスによってすでに使用されていることを保証します。

メタルAMシステムメーカーデジタルメタル は、コンピューター制御の除粉機を開発した、スマートな後処理の未来を見据えた別の会社です。ピックアンドプレースロボットに加えて、このシステムは、未焼結の粉末を自動的に除去し、脱バインダーと焼結のために緑色の部品を送ることにより、主要なプロセスステップを自動化するように設計されています。

プラスチック部品の場合、DyeMansionはPowershotを提供します2つのブラストノズルと回転バスケットを備えたCシステムで、ポリマー部品の再現性のある洗浄と粉末除去を可能にします。

サポートの削除

サポート構造は、3D印刷で必要悪と長い間考えられており、印刷プロセスと後処理の両方に余分な時間とコストがかかります。

「今日でも、添加剤部品からサポートを取り外すことに関しては、手作業の重い要素が残っています」と、PostProcessTechnologiesのCEOであるJeffMizeは最近のインタビューで述べています。

PostProcess Technologies 表面仕上げソリューションの提供に加えて、3Dプリント部品のサポート除去ステップを自動化することを目的としています。同社はすでに、FDM、SLA、PolyJet、CLIPテクノロジーによって付加的に製造された部品に対して、自動化されたハンズフリーのサポート除去ソリューションを幅広く提供しています。

金属部品のサポートの取り外しに関しては、いくつかのエキサイティングな開発があります。一例は、米国の会社 Velo3D です。 これは、他の粉末床金属システムと比較して、必要なサポートが最大5分の1で印刷できる粉末床金属3Dプリンターを開発しました。

サポートの削除を容易にする別のオファリングは、マテリアライズから提供されます。 。そのe-Stagefor Metalソフトウェアは、金属コンポーネントのサポート構造を自動的に生成します。生成されたサポートは薄くて取り外しが簡単で、金属サポートの取り外しにかかる時間を50%削減できると報告されています。

表面仕上げ

滑らかで完成した外観を実現することは、プロトタイプと最終部品の両方にとって重要な要件です。ただし、この手順を手動で完了すると、速度と一貫性の点で非常に非効率になる可能性があります。したがって、表面仕上げの自動化は、AMのデジタル製造チェーンのギャップを埋める上でさらに重要なステップです。

アディティブマニュファクチャリングテクノロジー(AMT) は、今年9月に商業的に発売された、3Dプリント部品の自動後処理ソリューションを開発しました。同社のPostPro3Dマシンは、粉末ベースおよびフィラメントベースの3D印刷で作成された、3D印刷されたエラストマーまたはナイロン部品を自動的に滑らかにして仕上げます。興味深いことに、PostPro3Dは、HPとUnder Armourによってテストされており、機械的特性に影響を与えることなく、多孔性、シール、滑らかな部品を除去すると言われています。

積層造形と従来の技術を組み合わせることで、金属部品の自動表面仕上げへの道が開かれます。市場にはすでに利用可能なハイブリッドシステムがあり、DEDテクノロジーとCNCフライス盤を統合して、より良い表面仕上げとより厳しい公差を実現しています。

検査と品質保証

エンドパーツに関しては、不確実性の余地はありません。このため、原料を検証し、付加的に製造されたコンポーネントの機械的および化学的特性を特定することは、AMプロセスに不可欠です。部品に欠陥がないことを確認するには、徹底的な品質監査が重要ですが、品質チェックのプロセスを最適化することも同様に重要です。

今日でも、3D印刷部品の検査の多くは、専用の検査装置を使用して手動で行う必要がありますが、これらの操作の管理をデジタル化する新しいソリューションが登場しています。

たとえば、AMFGでは、ポストプロセッシングスケジューリングやデジタル品質保証管理ソリューションなどのポストプロダクション管理ソリューションを提供しています。前者は、ユーザーが追加の後処理要件を満たすために必要なリソースを計画および割り当てることができるようにすることで、後処理を簡素化します。後者を使用すると、ユーザーはレポート、データシート、3D画像などの部品ドキュメントをインポートし、これらの仕様を物理的な3D印刷部品と比較できます。

このようにQAプロセスをデジタル化することで、検査段階での効率とトレーサビリティを向上させることができます。

後処理:今後の道

今年は3D印刷の後処理ソリューションでさまざまな重要な開発が見られましたが、3D印刷を真に拡大縮小できるようにするためには多くのことが残されています。

現在、業界内の企業は、手動操作をソフトウェアまたはロボット駆動システムに置き換えるために、可能な限り多くの後処理ステップを自動化することに重点を置いています。一方、積層造形の設計も後処理の必要性を減らすための重要な要素です。

ただし、3D印刷で後処理を進めることは、新しいシステムを開発することだけの問題ではありません。ソフトウェアソリューション、および知識のギャップを埋めます。業界が現在直面している大きな障害の1つは、後処理に関連する包括的な一連の標準がないことです。この分野で作業が行われている間(たとえば、ASTMは金属AM部品の熱後処理の標準をリリースしました)、それらの開発には時間がかかる場合があります。

しかし、これらの課題にもかかわらず、今後の道は明るいようです。今日私たちが観察している後処理の継続的な改善は、業界が必要とするスループット、一貫性、生産性をもたらすのに役立ちます。

3Dプリント