金属3D印刷:私たちは今日どこにいますか?

わずか10年前、金属3D印刷が連続生産の真剣な競争相手になる可能性があると信じていた人はほとんどいませんでした。 ただし、このテクノロジーは、特に過去数年間で急速に進化しています。現在、金属部品は医療、自動車、航空宇宙などの幅広い用途で使用されており、この技術は生産に向けて準備を進めています。

しかし、今日はどこにいますか?

金属3D印刷市場は成長を続けているため、絶えず変化する状況に対応することが重要です。そのため、本日は、金属3D印刷の進化、つまりテクノロジーがどこまで進んだか、現在の状況、そしてこの革新的なテクノロジーの将来について見ていきます。

金属3D印刷を形作った重要なイベント

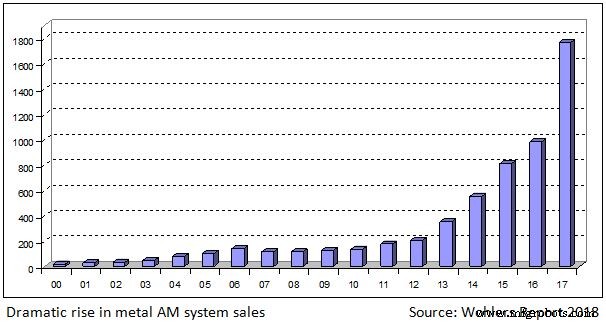

1980年代以降、金属3D印刷の技術と市場の展望は大きく進化しました。 2000年代初頭のテクノロジーの成長は漸進的でしたが、過去5年間で状況は変化し、多くの新しいプレーヤーが市場に参入しました。

金属AMシステムは、より多くの材料を処理し、より幅広いアプリケーションを可能にするまでに進化しました。

テクノロジーの進化を形作るためのいくつかの重要なイベントの概要:

- 1980年代 :カール・デッカード博士(テキサス大学)は、プラスチック用の選択的レーザー焼結技術の特許を取得しています。本発明は、金属3D印刷への道を開くでしょう。

- 1988 :Dr Ely Sachs(MIT)は、金属バインダー噴射の基礎となる新しいバインダー噴射プロセスを開発しました。その後、メタルバインダージェッティングは1996年にExOneにライセンス供与されます。

- 1994 :EOSは、金属レーザー焼結技術に基づいたプロトタイプEOSINTM160マシンを発表しました。翌年、同社は金属レーザー焼結技術を最初に使用したEOSINTM250マシンを発売しました。

- 1995 :ドイツのアーヘンにあるフラウンホーファー研究所は、金属のレーザー溶融に関する最初の特許を出願しています。

- 1998 :Optomecは、直接エネルギー蒸着技術の1つであるLaser-Engineered Net Shaping(LENS)金属粉末システムを商品化しています。

- 2000 :電子ビーム溶解(EBM)テクノロジーは、ArcamABによって特許を取得してライセンス供与されています。

- 2002 :アーカムは最初のEBMマシンであるS12を発売します。

- 2004-2005 :EOSは、プラスチックSLSで使用されるCO2レーザーから、金属の溶解により適したファイバーレーザーに切り替わります。

- 2017:米国を拠点とする新興企業であるDigital Alloysは、金属3D印刷用の特許取得済みのジュール法を発表し、翌年には1,290万ドルのシリーズB資金調達を完了します。

- 2018:ポリマー用のマルチジェットフュージョンシステムで成功した後、HPは金属用のメタルジェット3D印刷システムのデビューとともに、金属3D印刷リングにその帽子を投げかけます。同じ年、 Wohler’s Report 2017年の金属AMシステムの80%の成長を発表しました。

- 2019:Production、Shop、StudioのメタルAMシステムを提供するDesktop Metalは、シリーズEの投資ラウンドで1億6000万ドルを締めくくりました。

メタルAMシステムの進化

DMLS —開始点

ダイレクトメタル3D印刷の起源は、EOSが最初にEOSINTM250マシンを発表した1994年にさかのぼることができます。この機械は、直接金属レーザー焼結(DMLS)技術に基づいていました。

当時、DMLS焼結プロセスは、金属粉末を部分的に溶融および融合して金属部品を作成するという点で、プラスチックの選択的レーザー焼結と同様に機能していました。

ただし、完全に緻密な金属部品を形成するには、焼結が最も効率的な方法ではありません。

2004年から2005年の間に、EOSはより強力なファイバーレーザーをマシンに導入しました。これにより、ゲームが大きく変わりました。

現在、DMLSという用語は焼結の遺産を保持していますが、最新のDMLSマシンは、金属粉末を完全に溶かすことができ、99%を超える密度の部品を提供します。

2019年現在、DMLSとEBMは、最も広く使用されている2つの金属積層造形プロセスです。

新しいマシン

継続的な技術の向上と金属3D印刷市場での競争の激化のおかげで、金属AMシステムは生産用にますます最適化されています。

ここ数年は、金属3D印刷の新しい生産コンセプトが出現したため、特にエキサイティングでした。

EOS、Concept Laser、3D Systemsなどの主要企業はすべて、スマートファクトリーの一部としての金属3D印刷のそれぞれのビジョンを反映したソリューションを最近立ち上げました。

これらのソリューションの大部分は、同様の特性を共有しています。モジュール式で構成可能であり、効率を最大化し、必要な手作業の量を減らすために、高レベルの自動化を提供します。

業界が自動化と柔軟性の向上に向かっている中、これらのモジュラープラットフォームは、テクノロジーを生産プロセスに簡単に統合し、より迅速にスケールアップする手段をメーカーに提供できます。

新しいプレーヤー

金属3D印刷市場は成長を続ける分野であり、20社を超える企業が金属AMシステムを製造しています。企業が量産に向けた推進力をリードしようとしているため、市場に参入する新規プレーヤーの数は継続的に増加しています。

デジタル合金とジュール印刷

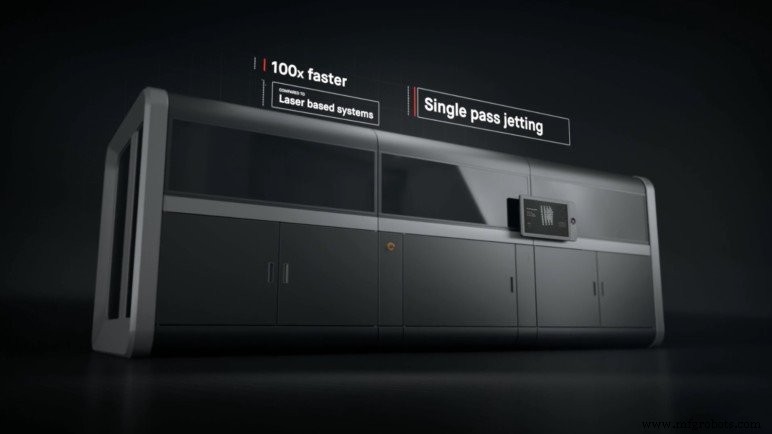

1つの例は、速度とコストの問題に取り組むように設計された独自のジュール印刷技術を開発したDigitalAlloysです。

ジュール印刷では、ワイヤー状の金属を使用します。これは通常、金属粉末よりも安価です。高速プロセスは、金属線が精密モーションシステムに供給される閉ループシステムによって制御されます。

2020年に商業的にリリースされる予定のこの技術は、プロセスの信頼性の向上、速度の高速化、原材料コストの削減を約束します。これらの要素を組み合わせると、全体的な製造コストを大幅に削減できます。

HPのメタルジェット

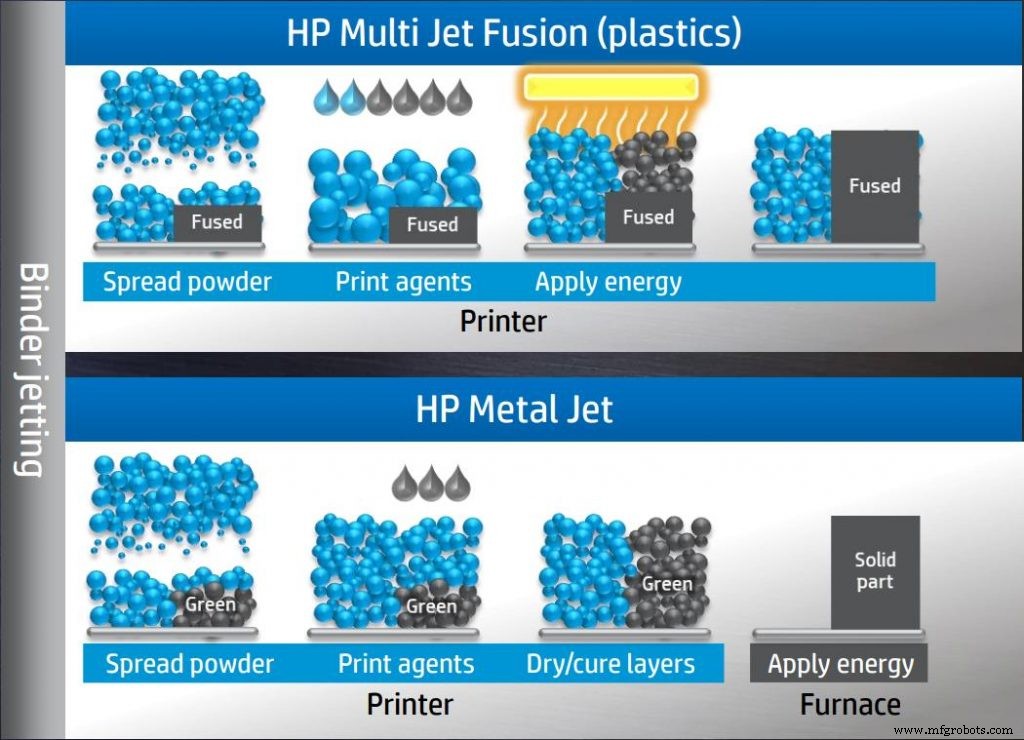

HPは、プラスチックに使用されるマルチジェットフュージョンテクノロジーを使用して、最初に3D印刷シーンに突入しました。 2018年、同社はMetalJetシステムを使用して金属3D印刷分野に初めて進出しました。

このシステムは、HPのバインダー噴射技術に基づいており、既製の金属射出成形(MIM)粉末を使用してコストを削減します。同じく2020年のリリースが予定されているこのシステムは、同等のバインダー噴射または選択的レーザー溶融システムよりも50倍高速であると言われています。

デスクトップメタル

2015年に設立された米国を拠点とする会社は、バインダー噴射プロセスの発明者であるElySachsによって共同設立されました。

可能な限りアクセス可能なDesktopMetalは、小規模な生産工程を対象としたStudio Systemと、大規模な3D印刷を目的としたProductionSystemを提供しています。最近では、同社は機械工場向けに設計されたショップシステムも導入しました。

Desktop Metalは現在、ユニコーンの地位に達した数少ない3D印刷スタートアップの1つであり、約12億ドルの価値があります。

金属製の3D印刷スペース内での活発な活動は、AMの連続生産の夢に向かって前進しているテクノロジーのもう1つの前向きな兆候です。

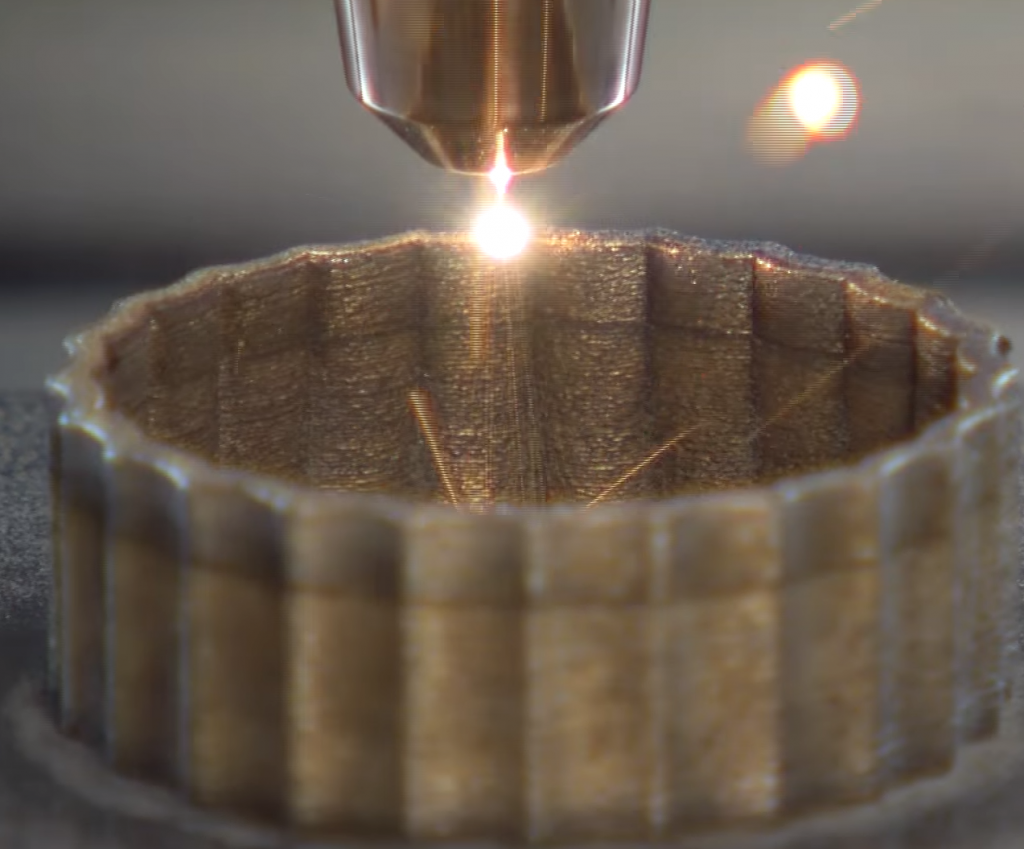

直接エネルギー沈着(DED)

金属3D印刷の世界にエキサイティングな開発をもたらしているもう1つの技術は、直接エネルギー蒸着(DED)です。

溶接プロセスに由来する、DED技術は、レーザービームを使用して金属粉末を溶かします。ワイヤーをノズルからビルドプラットフォームに押し込みます。バインダー噴射や粉末床プロセスとは異なり、この技術はより大きな部品を作成するのに特に適しています。

これまで、DEDは、既存のパーツに機能を追加してコンポーネントを修復するために使用されてきました。今では、航空宇宙および防衛から石油およびガスに至るまでの産業での製造に広く使用されています。

たとえば、ノルウェーの会社Norsk Titaniumは、独自のDED技術(Rapid Plasma Deposition)を使用して、ボーイング787ドリームライナー用のFAA承認の航空機用チタン部品を製造しています。

ハイブリッドアプローチを採用する

DEDテクノロジーによって推進されている重要な開発は、ハイブリッド製造です。

このタイプの製造プロセスでは、DEDをフライス盤などのサブトラクティブプロセスと組み合わせて、単一のシステム内で部品を製造および仕上げることができます。

多くの業界では、このアプローチにより製造プロセスが大幅に合理化される可能性があります。利点は明らかです。部品を3D印刷して別の機器に移動して仕上げる代わりに、操作全体を1台のマシンで実行できます。このプロセスにより、各部品の製造と後処理に必要な時間が短縮されます。

現在、Hybrid ManufacturingTechnologiesやImperialMachine&Tool Co.など、ハイブリッドソリューションを提供している企業は少数です。

同様に、切削工作機械やCNCミルのメーカーもいくつかあります。 、DMG MoriやMazakのように、現在、何らかの形のAM機能を提供しています。

テクノロジーの初期段階のため、ハイブリッドハードウェアソリューションは制限されたままです。とはいえ、1つのシステムで加法混色と減法混色を利用することで、部品の製造方法を変える可能性があります。

金属3D印刷用材料の開発

マテリアルの多様性の実現

積層造形用の金属の開発は困難なプロセスです。まったく新しい金属合金の開発には、最大3年かかる可能性があります。

金属3D印刷の初期のユーザーは、鋳造および鍛造市場から金属粉末を調達していました。ただし、これらは、特定の化学物質や微細構造が必要な積層造形には理想的な選択肢ではありません。

技術が進化するにつれて、技術と機械に精通した材料開発者と早期採用者は、AMに適した金属材料の開発を開始しました。

金属3D印刷が量産に向けて進むにつれて、材料の多様性がますます大きな役割を果たすようになります。利用できる材料の品質が高いほど、テクノロジーの適用範囲は広がります。

挑戦的な金属の3Dプリント

DMLSシステム内での強力なレーザーの開発により、このテクノロジーでより多くの材料を処理できるようになりました。これらには、ステンレス鋼、チタン、コバルトクロム、インコネル合金などの金属が含まれます。

ただし、すべての金属が3Dプリントに適しているわけではありません。たとえば、銅や貴金属は、レーザービームによって加えられた熱を反射するため、印刷が特に困難です。

幸いなことに、そのような金属を3Dプリントできる新しいシステムを開発する動きがありました。

formnext 2018で、TRUMPFは、純銅やその他の貴金属を印刷できるグリーンレーザー技術を実証しました。

同社は、純銅の3D印刷が、電子機器や自動車産業に特に役立つ導電性インダクターや熱交換器を作成するための代替方法になると考えています。

同様に、電子ビームを熱源として使用するプロセスである電子ビーム溶解(EBM)は、チタンアルミニド(TiAl)などの高熱で亀裂が発生しやすい材料を処理するために開発されました。

ありがとうございます非常に高温に到達する独自の能力を備えたEBMは、チタンアルミアルミ部品を製造するための唯一の商用AMソリューションであると報告されています。

材料サプライヤーは金属AMに移行します

3D印刷に適した金属粉末や合金の開発には課題がありますが、市場への参入を検討している製造材料サプライヤーのリストは着実に増えています。

Carpenter Technology、Sandvik AB、voestalpine、HöganäsABなどの企業は、金属3D印刷を価値の高い、長期的な機会として特定している有名な名前のほんの一部です。

過去2年間、業界ではこれらの企業がAMに投資し、金属粉末市場でのプレゼンスを強化してきました。

2018年2月、金属粉末の大手サプライヤーであるサンドビックは、スウェーデンでの金属粉末製造プラントの建設に2,500万ドルを投資すると発表しました。新しいプラント施設はニッケルとチタン合金を生産する予定です。

Carpenter Technologyは、AMサービス会社であるCalRAMやチタン粉末のメーカーであるPurisなどの企業への一連の投資により、金属AMでの活動も拡大しています。

2018年、同社はDEDおよびPowder BedFusionテクノロジー向けの金属粉末の大手プロバイダーであるLPWTechnologyを買収しました。

AM向けの金属材料開発のキープレーヤーとして、LPWTechnologyは間違いなく存在します。カーペンターのポートフォリオへの重要な追加であり、材料市場への同社の確固たる参入を確立しました。

他の材料会社も金属3D印刷市場の成長に対応するための措置を講じており、業界は今後数年間で新しい金属合金の多様性と性能に大きな進展が見られると期待できます。

材料費は下がっていますか?

AMの金属粉末のコストは、従来のプロセスの金属のコストよりも大幅に高くなっています。

「材料価格は[AM最終部品生産の]もう1つの重要な要素です。材料は非常に高価であり、製造はすべてコストが重要です」とHPのTimWeberは最近のインタビューでAMFGに語りました。

「より低コストで部品を製造する方法を提供する製造方法がある場合、ほとんどのメーカーはすぐに切り替えを行います。ただし、全体的な材料費を確実に削減する必要があります。」

たとえば、TI64粉末のコストは、1キログラムあたり150ドルから400ドルの範囲です。これらの粉末は、製造に多くのエネルギーを必要とし、高レベルの純度を維持しながら、特定のサイズと形状でなければなりません。これらの要因は、高コストの一因となります。

しかし、材料市場への新規参入により、この競争の激化により、金属粉末の価格は引き続き下落する可能性があります。

材料費を削減する1つの方法は、より安価な金属射出成形(MIM)粉末を使用することです。

HP、Desktop Metal、Digital Metalなどのいくつかの機器メーカーは、この機会に飛びつき、MIM粉末の処理に適した噴射システムを開発しています。

低コストのMIM粉末を使用しないテクノロジーをより利用しやすくするだけでなく、メタルAMの材料の選択肢を大幅に拡大します。

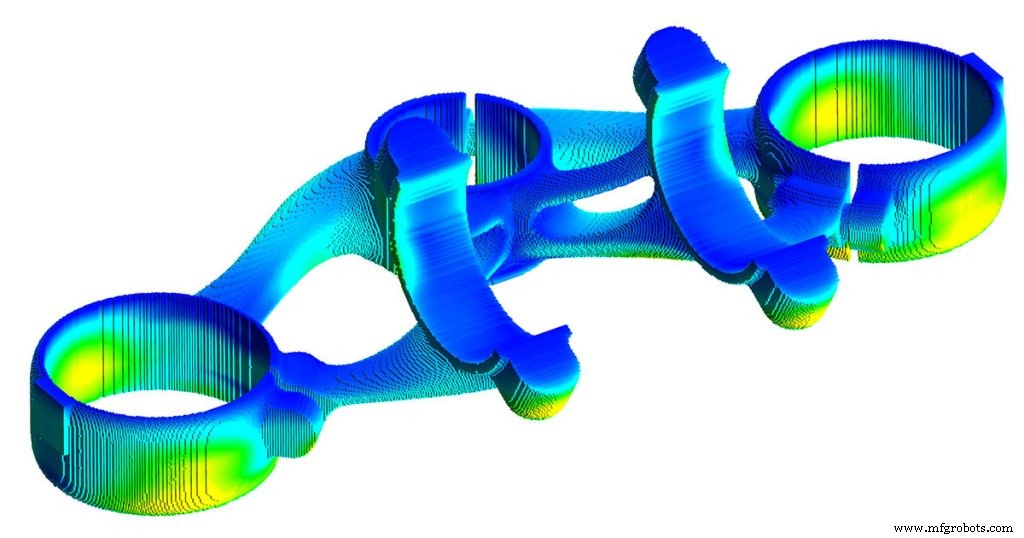

金属3D印刷用ソフトウェアの開発

もう1つの成長しているが、あまり話題になっていない金属3D印刷の分野は、シミュレーションソフトウェアです。

金属3D印刷プロセスの性質上、初めて印刷を成功させるのは難しい場合があります。ジオメトリの複雑さと、必要な高温およびサポート構造は、金属3D印刷用に設計するエンジニアが直面する課題のほんの一部です。

したがって、金属シミュレーションソフトウェアは、印刷プロセスの重要な要素です。シミュレーションを使用すると、エンジニアは、パーツが実際に印刷される前に、プロセス中にパーツがどのように動作するかを予測および分析できます。ユーザーはビルドの準備を最適化できるため、印刷が失敗する可能性を減らすことができます。

市場には、AutodeskのNetfabb、DassaultSystèmesのSIMULIA、Simufactなどのシミュレーションソフトウェアソリューションが増えています。

興味深いことに、資料の場合と同様に、いくつかの確立されたプレーヤーもAMを重要な機会として注目しています。

例としてANSYSを取り上げましょう。 ANSYSは、エンジニアリングシミュレーションソフトウェアの有名なプロバイダーであり、通常、製品のパフォーマンスをテストできるシミュレーションソリューションに加えて、製品や半導体の設計に使用されます。

ANSYSは、2017年に金属シミュレーション会社である3DSIMを買収し、金属3D印刷市場に参入しました。それ以来、同社はAdditiveSuiteおよびAdditivePrintシミュレーションプラットフォームを2018年初頭。

金属3D印刷の課題

金属部品の標準化

プロトタイピングから本番環境への移行には、課題があります。特に、量産は、確立された基準となった特定の一連の規制、文書化、およびプロセスに基づいています。

金属3D印刷は、独自の基準を確立するための旅の始まりに過ぎません。現在、標準は主にDEDやPowder BedFusionなどの金属3D印刷プロセスの一般的な特性を説明するために存在します。

チタン、ニッケル合金、ステンレス鋼、コバルトクロムの規格など、いくつかの材料仕様も開発されています。

特に、Metal Powder Industries Federation(MPIF)は最近、金属AM粉末の特性を評価するための9つのMPIF標準試験方法を発行しました。

金属AM部品の設計者、製造業者、およびユーザーを対象としたこのコレクションは、製造業界における金属3D印刷の役割の拡大を認識している業界のもう1つの兆候です。

コストと速度

目覚ましい進歩にもかかわらず、金属3D印刷は、コストと速度という2つの重要な制限に悩まされています。

「今日、制作に3D印刷を使用したいのであれば、良い選択肢は多くありません。これは、システムが遅すぎ、製造コストが高すぎ、プロセスが複雑すぎるためです」と、DigitalAlloysのCEOであるDuncanMcCallumは述べています。

たとえば、粉末床金属システムの平均コストは、20万ドルから200万ドルの範囲です。もちろん、これには材料費と必要な後処理ステップは含まれていません。

金属AMは製造ソリューションとして引き続き注目を集めているため、テクノロジーはより高速になり、採用をさらに加速するために安価です。

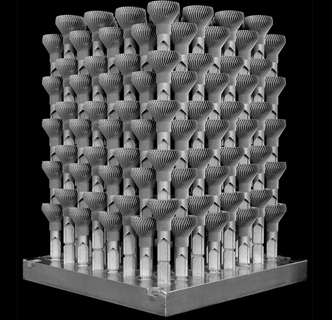

大量生産

高価値で少量のアプリケーションに適しているため、金属3D印刷は、航空宇宙および医療業界で早くから採用されていました。

ただし、製造業での金属3D印刷の可能性これは、これらのよく知られたアプリケーション以外の業界にとってエキサイティングなテクノロジーになります。

とはいえ、生産量の増加は、AMを広く採用するための重要なハードルです。これは特に自動車産業に当てはまります。自動車産業は、パフォーマンスレーシングや高級車の分野を除けば、通常、大量の生産を必要とします。

「[自動車]の生産量は、航空宇宙や医療の量とはかなり異なります」と、フォードモーターカンパニーのアディティブマニュファクチャリングのテクニカルリーダーであるハロルドシアーズは述べています。 「したがって、数日や数時間ではなく、数分または数秒で部品を製造できるシステムを検討する必要があります。テクノロジーをより高速なビルド速度に押し上げるために私たちができることは、間違いなく私たちにも役立つでしょう。」

ハードウェアの進歩は生産量をさらに増やすのに役立ちますが、プロセスの最適化は、金属3D印刷でより多くの量を達成するためのもう1つの方法です。

Betatypeは、LED自動車用ヘッドライト用のヒートシンクを作成することでこれを実証しました。

設計の最適化を通じて、同社は1つの建物の外壁に多くの部品を積み重ねる方法を開発することができました。

このアプローチにより、一度に384個の部品を製造できるようになり、製造時間が444時間から30時間未満に短縮され、コストが39ドルからわずか3ドルに削減されました。

Betatypeは、この最適化されたプロセスで7台のマシンを実行するだけで、年間100万個の部品を達成でき、量と費用対効果の両方の点で自動車業界の要件に近づくと考えています。

金属3D印刷の未来

金属3D印刷は、2000年代半ばの3D印刷の誇大宣伝を克服し、大きな進歩を遂げました。今日、新しい印刷プロセスの開発から、より高速な機械やより幅広い適切な材料に至るまで、市場のあらゆる分野で進歩が見られます。

投資面では、大企業が専門企業に投資して買収し、新しいプレーヤーが市場に参入するにつれて、市場は急速に成長しています。つい最近、印刷大手のXeroxは、金属3D印刷のスタートアップであるVaderを買収し、金属3D印刷に明確に移行しました。

風景が急速に変化する中で、10年後の状況はどうなるでしょうか。予測するのは難しいですが、明確なことが1つあります。それは、金属3D印刷が、真に実行可能な製造ソリューションになるための道を進んでいるということです。

3Dプリント

- 高融点金属粉末VS3D印刷技術

- Prodwaysの急速加法鍛造技術—金属を印刷するための新しいアプローチ

- なぜ確立されたメーカーが3Dプリントを社内に持ち込むのですか?

- AMにとって新しい金属印刷技術が何を意味するかを考える

- インペリアルカレッジロンドンが新しいメタルプリンターテクノロジーを発表

- 3Dプリントはどのように金属鋳造に利益をもたらすことができますか?ここに3つの方法があります

- 3D印刷の標準の開発:私たちは今日どこにいますか? (2020年更新)

- ステレオリソグラフィーとデジタル光処理:私たちは今日どこにいますか?

- 金属加工業者にとっての3D印刷の利点は何ですか?

- 技術の概要:金属 3D プリントを実際に使用する必要がある場合

- ダイレクト メタル レーザー シンタリング (DMLS) 3D プリント:技術の概要