金属3D印刷の概要

3DプリントまたはCNC?金属部品を製造するための最良の技術を見つける

金属部品の製造に関するガイドをダウンロードする

SLMとDMLS:違いは何ですか?

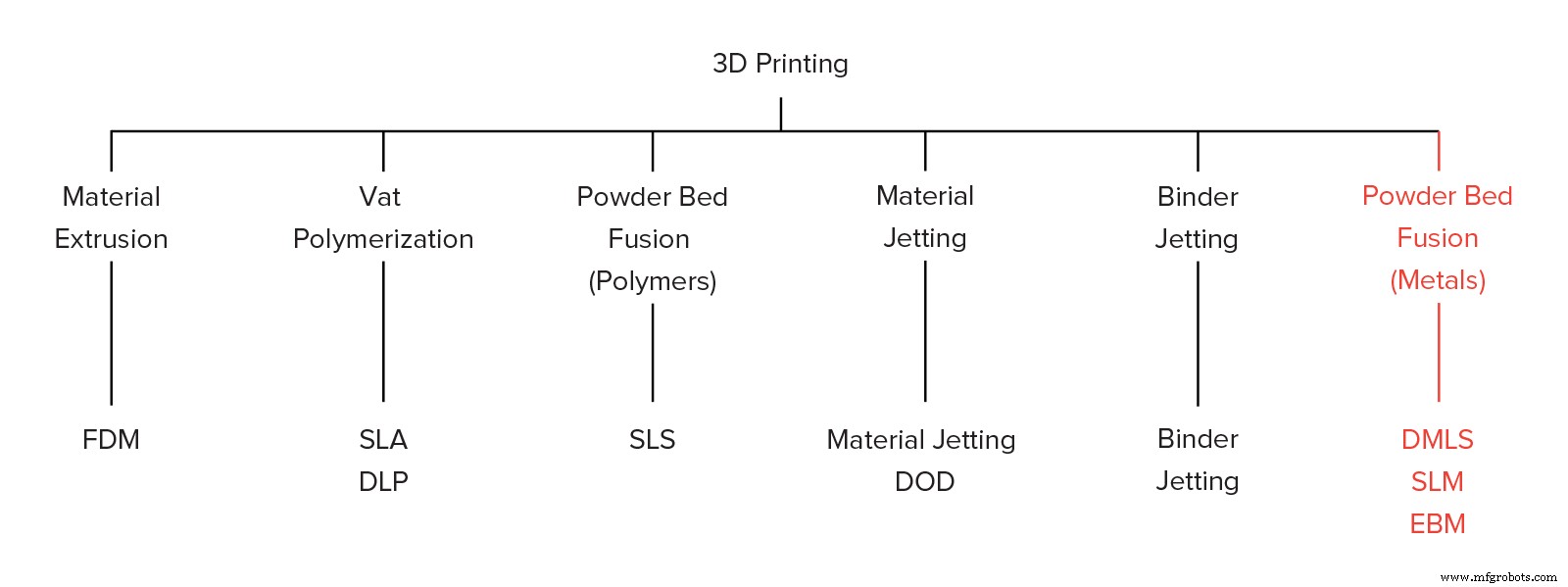

選択的レーザー溶融(SLM)と直接金属レーザー焼結(DMLS)は、粉末床融合3D印刷ファミリーに属する2つの金属添加剤製造プロセスです。 2つの技術には多くの類似点があります。どちらもレーザーを使用して金属粉末粒子をスキャンして選択的に融合(または溶融)し、それらを結合して層ごとに部品を構築します。また、両方のプロセスで使用される材料は、粒状の金属です。

SLMとDMLSの違いは、粒子結合プロセスの基本(および特許)にあります。SLMは単一の溶融温度の金属粉末を使用して粒子を完全に溶融しますが、DMLSでは粉末はさまざまな融点の材料で構成されます高温で分子レベルで融合します。

基本的に:

SLMは、単一の金属から部品を製造します 、DMLSは金属合金から部品を製造します 。

SLMとDMLSはどちらも、最終用途のエンジニアリング製品を作成するための産業用アプリケーションで使用されます。この記事では、金属3D印刷という用語を使用して、両方のプロセスを一般的に指し、エンジニアと設計者がテクノロジーの利点と制限を理解するために必要な製造プロセスの基本的なメカニズムについて説明します。

電子ビーム溶解(EBM)や超音波積層造形(UAM)など、高密度の金属部品を製造するために使用できる他の積層造形プロセスがあります。ただし、それらの可用性とアプリケーションは限られているため、ここでは説明しません。金属バインダー噴射の詳細については、ここをクリックしてください。

SLMとDMLSの基本的な製造プロセスは非常に似ています。仕組みは次のとおりです。

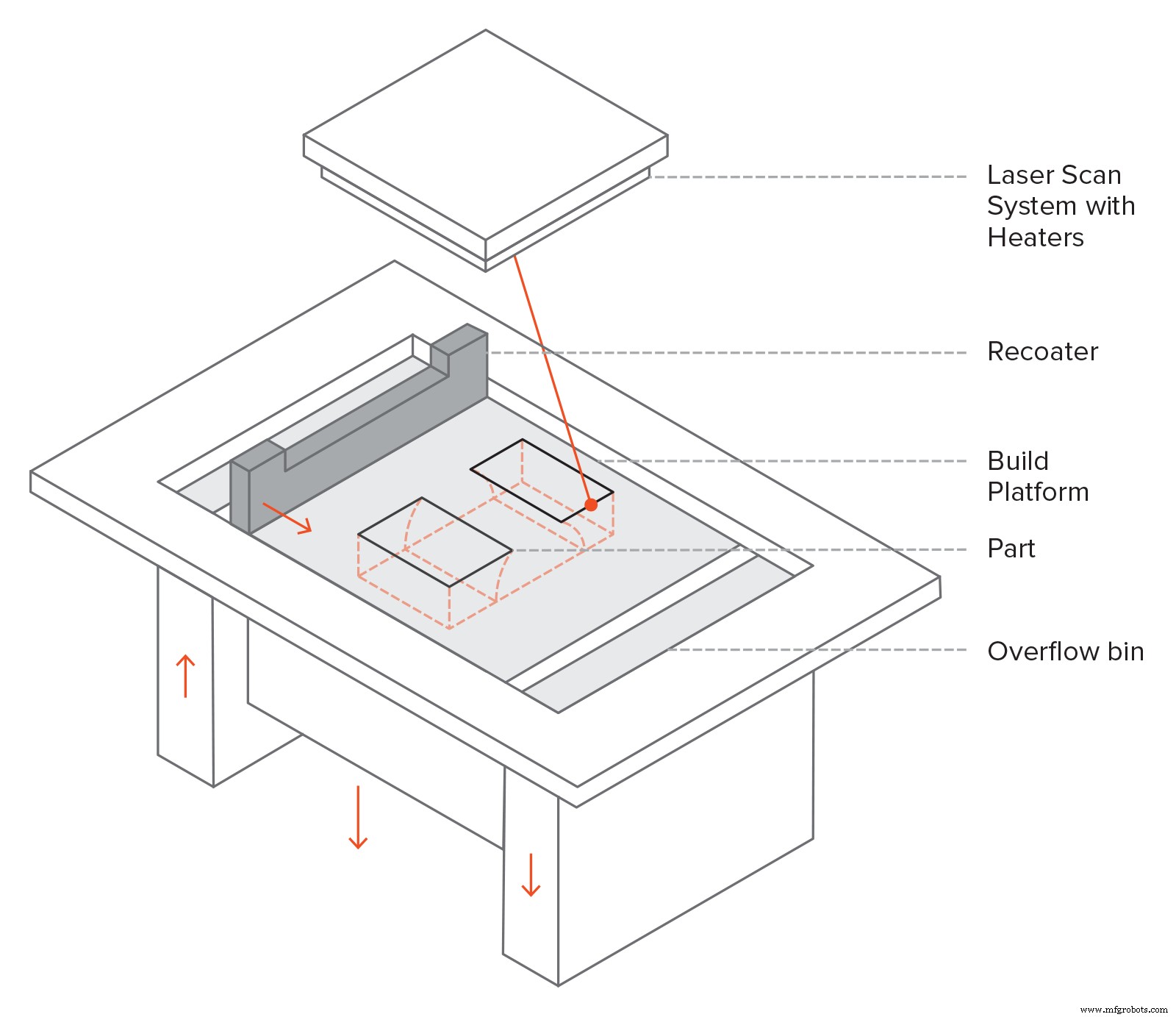

- ビルドチャンバーは、金属粉末の酸化を最小限に抑えるために最初に不活性ガス(たとえば、アルゴン)で満たされ、次に最適なビルド温度に加熱されます。

- 金属粉末の薄層がビルドプラットフォーム上に広げられ、高出力レーザーがコンポーネントの断面をスキャンして、金属粒子を溶かし(または融合させ)、次の層を作成します。モデルの全領域がスキャンされるため、パーツは完全に構築されます。

- スキャンプロセスが完了すると、ビルドプラットフォームが1層の厚さだけ下に移動し、リコーターが金属粉末の別の薄い層を広げます。このプロセスは、すべての部分が完了するまで繰り返されます。

ビルドプロセスが終了すると、パーツは金属粉末に完全にカプセル化されます。ポリマー粉末床融合プロセス(SLSなど)とは異なり、部品はサポート構造を介してビルドプラットフォームに取り付けられます 。金属3D印刷のサポートは、部品と同じ材料を使用して構築されており、高い処理温度によって発生する可能性のある反りや歪みを軽減するために常に必要です。

ビンが室温まで冷えると、余分な粉末は手動で除去され、部品は通常、残留応力を緩和するためにビルドプラットフォームに取り付けられたまま熱処理されます。次に、コンポーネントは、切断、機械加工、またはワイヤ放電加工によってビルドプレートから取り外され、使用またはさらに後処理できるようになります。

3Dプリントのデザインスキルをレベルアップする

無料の3Dプリントデザインルールポスターを入手

SLMおよびDMLSの特性

SLMおよびDMLSでは、ほとんどすべてのプロセスパラメータが機械メーカーによって設定されます。 レイヤーの高さ 金属3D印刷で使用されるものは、20〜50ミクロンの間で変化し、金属粉末の特性(流動性、粒子サイズ分布、形状など)によって異なります。

典型的なビルドサイズ 金属3D印刷システムのサイズは250x150 x 150 mmですが、より大型のマシンも利用できます(最大500 x 280 x 360mm)。 寸法精度 金属製の3Dプリンターが達成できるのは約±0.1mmです。

金属プリンターは小ロット製造に使用できます 、ただし、金属3D印刷システムの機能は、SLSプリンターよりもFDMまたはSLAマシンのバッチ製造機能に似ています。パーツをビルドに接続する必要があるため、使用可能な印刷領域(XY方向)によって制限されます。プラットフォーム。

SLMおよびDMLSの金属粉末はリサイクル性が高い :通常、無駄になるのは5%未満です。各印刷後、未使用の粉末が収集され、ふるいにかけられ、次に構築されるのに必要なレベルまで新鮮な材料が補充されます。

ただし、金属印刷の無駄はサポート構造の形で発生します 、これはビルドを正常に完了するために重要ですが、必要な材料の量(およびコスト)を大幅に増やす可能性があります。

金属SLMおよびDMLS部品は、ほぼ等方性 機械的および熱的特性。それらは固体であり、内部の気孔率はほとんどありません(印刷された状態では0.2〜0.5%未満であり、熱処理後はほとんどありません)。

金属印刷部品はより高い強度と硬度を持っています 多くの場合、より柔軟 従来の方法で製造された部品よりも。ただし、疲労しやすいです。

たとえば、 AlSi10Mg EOSの機械的特性を見てみましょう。 金属3D印刷合金とA360ダイカスト合金 。これらの2つの材料は、シリコンとマグネシウムを多く含む、非常に類似した化学組成を持っています。印刷された部品は、鍛造材に比べて優れた機械的特性と高い硬度を備えています。

未処理の材料は粒状であるため、完成時の表面粗さ 金属3Dプリント部品の(Ra)は約6〜10μmです。この比較的高い表面粗さは、低い疲労強度を部分的に説明できます。 。

| AlSi10Mg(3D印刷合金) | A360(ダイカスト合金) | |

|---|---|---|

| 降伏強度(0.2%ひずみ)* | XY: 230 MPa Z: 230 MPa | 165 MPa |

| 引張強度* | XY: 345 MPa Z: 350 MPa | 317 MPa |

| モジュラス* | XY: 70 GPa Z: 60 GPa | 71 GPa |

| 休憩時の伸び* | XY: 12% Z: 11% | 3.5% |

| 硬度** | 119 HBW | 75 HBW |

| 疲労強度** | 97 MPa | 124 MPa |

* :熱処理:300&#8451で2時間焼きなまし

** :作成時のサンプルでテスト済み

金属印刷では、処理温度が非常に高いため、サポート構造が常に必要であり、通常、格子パターンを使用して構築されます。

金属3D印刷のサポートは、次の3つの機能を果たします。

- 適切なプラットフォームを提供します 次のレイヤーを構築するために。

- 彼らはアンカー ビルドプレートへのパーツであり、反りを防ぎます。

- これらはヒートシンクとして機能します パーツから熱を奪い、より制御された速度で冷却できるようにします。

部品は、反りの可能性を最小限に抑え、重要な方向で部品の強度を最大化するために、角度を付けて配置されることがよくあります。ただし、これにより、必要なサポートの量、構築時間、材料の無駄、および(最終的には)総コストが増加します。

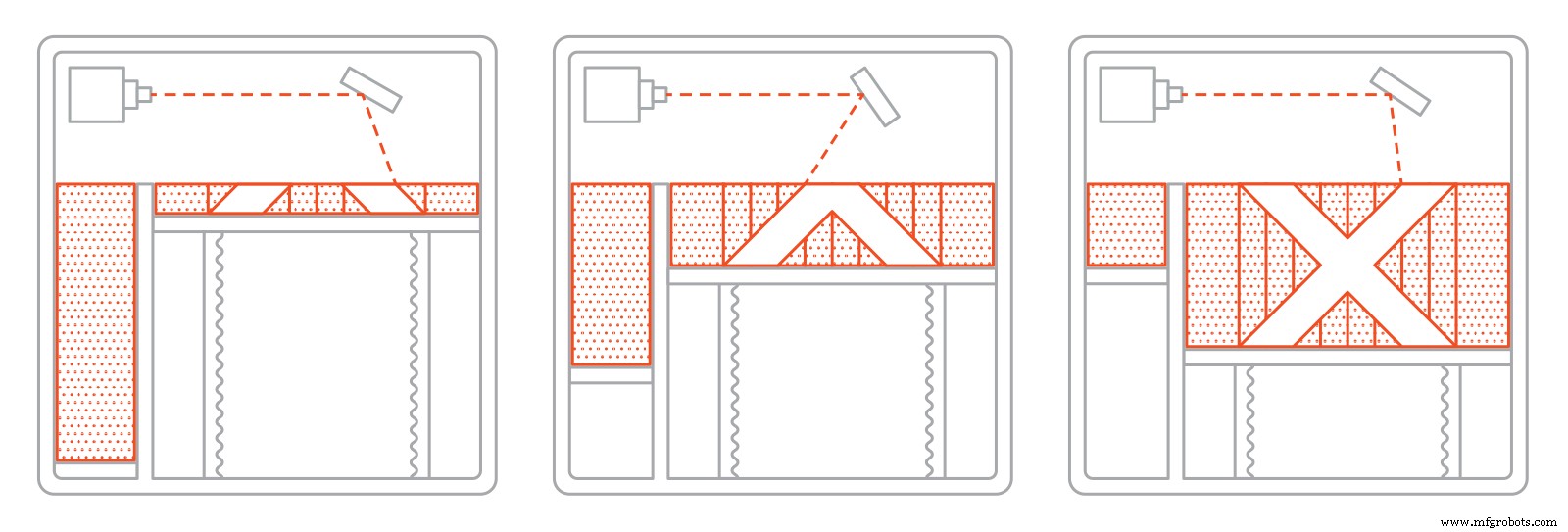

ランダム化されたスキャンパターンを使用して、反りを最小限に抑えることもできます 。このスキャン戦略は、特定の方向への残留応力の蓄積を防ぎ、パーツに特徴的な表面テクスチャを追加します。

金属印刷のコストは非常に高いため、シミュレーションを使用して、処理中の部品の動作を予測することがよくあります。 トポロジ最適化アルゴリズム また、機械的性能を最大化して軽量部品を作成するだけでなく、支持構造の必要性と反りの可能性を最小化するためにも使用されます。

SLSのようなポリマー粉末床融合プロセスとは異なり、大きな中空セクション 支持構造は簡単に取り外せないため、金属印刷では一般的に使用されません。

内部チャネルの場合 Ø8mmより大きい場合は、支持構造を必要としないため、円形ではなくダイアモンドまたはティアドロップ断面を使用することをお勧めします。 SLMとDMLSのその他の設計ガイドラインは、この記事にあります。

中空セクションの代わりに、スキンとコアを使用してパーツを設計できます。スキンとコアは、異なるレーザー出力とスキャン速度を使用して処理されるため、異なる材料特性が得られます。スキンとコアを使用すると、ソリッドセクションが大きい部品を製造する場合に非常に役立ちます。これは、印刷時間と反りの可能性を大幅に削減し、安定性が高く、表面品質に優れた部品を製造するためです。

格子構造を使用する 部品の重量を減らすための金属3D印刷の一般的な戦略でもあります。トポロジー最適化アルゴリズムは、有機軽量フォームの設計にも役立ちます 。

SLMおよびDMLSは、アルミニウム、ステンレス鋼、チタン、コバルトクロム、インコネルなど、さまざまな金属や金属合金から部品を製造できます。これらの材料は、航空宇宙から医療まで、ほとんどの産業用途のニーズをカバーしています。金、プラチナ、パラジウム、銀などの貴金属も処理できますが、それらの用途はフリンジであり、主に宝飾品の製造に限定されています。

金属粉のコストは非常に高いです。たとえば、1キログラムのステンレス鋼316L粉末は、約350ドルから450ドルの費用がかかります。このため、部品の量とサポートの必要性を最小限に抑えることが、コストを可能な限り低く抑えるための鍵となります。

金属3D印刷の主な強みは、ニッケルやコバルトクロム超合金など、従来の製造方法では処理が非常に難しい高強度材料との互換性です。 コストと時間の大幅な節約 金属3D印刷を使用してニアネットシェイプのパーツを作成し、後で非常に高い表面仕上げに後処理することで作成できます。

| 素材 | |

|---|---|

| アルミニウム合金 | 優れた機械的および熱的特性 |

| ステンレス鋼と工具鋼 | 高い耐摩耗性 |

| チタン合金 | 耐食性 |

| コバルト-クロム超合金 | 優れた耐摩耗性と耐食性 |

| ニッケル超合金(インコネル) | 優れた機械的特性 |

| 貴金属 | のジュエリー作成に使用されます 広く利用可能ではありません |

金属3D印刷のコストを比較する

すぐに見積もりを取得

さまざまな後処理技術を使用して、金属印刷部品の機械的特性、精度、および外観を改善します。

強制的な後処理ステップには、緩い粉末と支持構造の除去が含まれますが、残留応力を緩和し、部品の機械的特性を改善するために、熱処理(熱アニーリング)が一般的に使用されます。

CNC機械加工は、寸法的に重要な機能(穴やねじなど)に使用できます。メディアブラスト、金属メッキ、研磨、およびマイクロマシニングにより、金属印刷部品の表面品質と疲労強度を向上させることができます。

CNC機械加工の詳細

設計および製造ガイドをダウンロードする

金属3D印刷プロセスの主な長所と短所は次のとおりです。

金属3D印刷プロセスを使用して、従来の製造方法では製造できない形状の複雑な特注部品を製造できます。

金属3D印刷とCNCの違いを学ぶ

金属部品の製造に関するガイドをダウンロードする

金属3D印刷部品は、トポロジー的に最適化して、重量とアセンブリ内のコンポーネントの総数を最小限に抑えながら、パフォーマンスを最大化できます。

金属3D印刷部品は優れた物理的特性を備えており、利用可能な材料範囲には、金属超合金など、他の方法では処理が難しい材料が含まれます。

金属3D印刷に関連する材料費と製造費が高いため、これらの技術は、従来の方法で簡単に製造できる部品には適していません。

正確な製造条件とプロセス制御が必要なため、金属3D印刷システムのビルドサイズは制限されています。

既存のデザインは金属3D印刷に適していない可能性があり、変更が必要な場合があります。

金属3D印刷の詳細な設計ガイドラインは、ナレッジベースのこの記事に記載されています。 SLMおよびDMLSシステムの主な特徴は、以下の表に要約されています。

金属3D印刷(SLM / DMLS) 資料 金属および金属合金(アルミニウム、鋼、チタンなど) 寸法精度 ±0.1mm 一般的なビルドサイズ 250 x 150 x 150 mm(最大500 x 280 x 360 mm) 一般的な層の厚さ 20 –50μm サポート 常に必要

3Dプリント