ステレオリソグラフィーとデジタル光処理:私たちは今日どこにいますか?

ステレオリソグラフィー(SLA)とデジタルライトプロセッシング(DLP)は、最も人気のある3D印刷技術の2つです。多くの類似点を共有しているため、SLAとDLPはどちらも、3D印刷技術のバット重合ファミリーに分類されます。 2つのテクノロジーは、過去10年間で大きな進化を遂げ、ラピッドプロトタイピングの起源を超えて生産に移行しました。

製造された部品の高精度と優れた品質のおかげで、SLAとDLPは、機能的なプロトタイプ、歯科製品、消費財、さらにはジュエリーの型など、幅広いアプリケーションに使用できます。

金属3D印刷の進化に関する前回の記事に続き、今日はステレオリソグラフィーと同様の3D印刷技術、つまりそれらがどのように進化したか、現在のアプリケーションと将来の機会について深く掘り下げています。

SLA、DLP、およびバット重合:説明されている用語

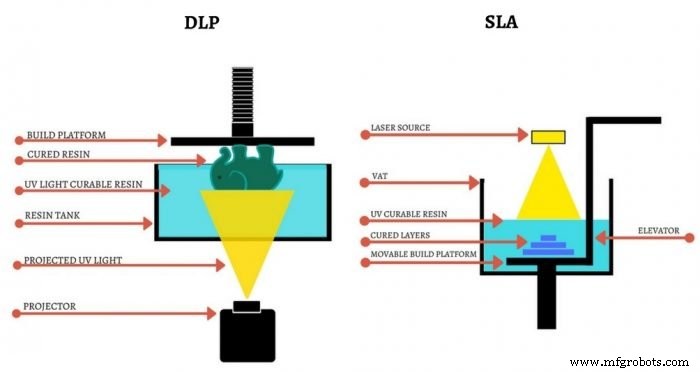

SLAとDLPはどちらも、3D印刷のバット重合カテゴリに分類されます。

バット重合は、UV光などの光源を使用して液体の光硬化性樹脂(フォトポリマーとも呼ばれます)を硬化(固化)して、層ごとに固体部分を作成する3D印刷プロセスです。

基本的に、SLAとDLPはどちらも、液体樹脂と光源を使用して3Dプリントされた部品を製造します。ただし、2つのテクノロジーの主な違いは、材料を固化するために使用される光源のタイプにあります。SLAではこれはUVライトですが、DLPではデジタルライトプロジェクタースクリーンが使用されます。

SLAプロセスは、UV硬化性樹脂のタンクを含む3Dプリンターから始まります。印刷が始まると、ビルドプラットフォームがタンクに沈められ、レーザービームが部品の輪郭をトレースして、液体樹脂の層を固化します。レイヤーが完成すると、ビルドプラットフォームが下がり、次のレイヤー用のスペースができます。

DLP 3Dプリンターは、SLAシステムとほぼ同じように機能します。ただし、主な違いは、DLPがデジタルライトプロジェクタースクリーンを使用して、各レイヤーの画像を一度にフラッシュすることです。樹脂材料の層全体が一度に光源にさらされるため、DLPは通常SLAよりも高速なプロセスです。

高速ですが、DLP 3D印刷に関しては、解像度と表面仕上げにトレードオフがあります。これは、デジタルライトプロジェクターがピクセル単位で光を提供するためです。つまり、樹脂に体積ピクセルまたはボクセルを作成します。これにより、ピクセル化された形状になり、滑らかなエッジが妨げられます。

他にも、樹脂材料を使用してポリマー部品を作成する独自の技術があります。たとえば、Carbon独自の DigitalLightSynthesis™(DLS) このテクノロジーは、他の多くの3D印刷プロセスよりも迅速に高品質の部品を提供します。

DLSは、光が酸素透過膜を通ってUV硬化性液体樹脂のバットに投射される光化学プロセスを使用します。次に、プログラムされた熱硬化槽またはオーブンを使用して、部品の機械的特性を設定し、部品を強化します。

これで、バット重合の基本をマスターしたので、詳しく見ていきましょう。テクノロジーがどのように進化したかで。

SLAとDLPの進化のグラフ化

3D印刷の時代は、ステレオリソグラフィーから始まりました。 SLAの起源は一般に発明者のチャックホールにありますが、UV光で感光性樹脂を層ごとに硬化させる新しいアプローチを最初に導入したのは日本の研究者である小玉秀男博士でした。

ただし、「ステレオリソグラフィー」という用語は、1984年にハルによって造られました。ハルはこの技術の特許を申請することに成功しました。 2年後、この技術を商業化するために、ハルは3D Systemsを設立し、1987年に最初のSLAマシンがリリースされました。

SLAの歴史は3DSystemsと密接に関連していますが、 DLPは、別の米国企業であるEnvisionTECと密接に関連しています。

EnvisionTECのCEOであるAlSiblaniは、2000年にビジネスパートナーのAlexandrShkolnikと最初の機能的なDLPプリンターを開発しました。 2年後、EnvisionTECは最初のDLPマシンであるPerfactory3Dプリンターを市場に投入しました。

- 1981 :小玉秀男博士は、レーザービーム樹脂硬化システムと呼ばれるラピッドプロトタイピング装置の特許を申請しています。このデバイスはステレオリソグラフィーの前身と見なすことができますが、完全な特許が完成することはありませんでした。資金が不足しているためと報告されています。

- 1984 :チャックハルは、「ステレオリソグラフィーによる三次元物体の製造装置」の特許を申請しています。

- 1986 :ハルは3Dシステムを見つけました。

- 1987 :3D Systemsは、最初のSLA3D印刷システムであるSLA-1マシンを商品化しました。

- 2000 :EnvisionTECのAlSiblaniとAlexandrShkolnikは、DLPプリンターの最初の機能プロトタイプを開発しました。

- 2002 :EnvisionTECは、Perfactory DLP3Dプリンターを市場に投入します。

- 2010年代 :SLAおよびその他の3D印刷技術に関するいくつかの特許が失効し始め、独自のSLAシステムを開発する新しい企業が生まれています。

- 2011 :Formlabsは、低コストのプロフェッショナルデスクトップSLA 3DプリンターであるForm1で3D印刷市場に参入します。

- 2013 :Photocentricは、昼光ポリマー印刷技術を開発しました。これは、LCDスクリーンを光プロジェクターとして使用する安価な3D印刷技術です。

- 2014 :Carbonは、高速で印刷し、射出成形の品質に匹敵する部品を製造できるDigital Light Synthesis(DLS)テクノロジーを発表しました。

- 2016 :3D Systemsは、SLA3D印刷プロセスの自動化を目的としたモジュール式のロボット駆動3Dプリンターである図4を発表します。

- 2018 :Adidasは、CarbonのDLSテクノロジーを使用して、Futurecraft4Dシリーズのスニーカー用に3Dプリントされたミッドソールを大量生産しています。

2010年代:SLAの新時代

2010年代は、SLAおよびDLPテクノロジーの進化に関して特に実り多いものでした。

2011年から2016年の間に、いくつかの新しい光重合技術が登場し、3Dプリントで可能なことの限界を押し広げました。

SLAをデスクトップ3D印刷に持ち込む

デスクトップ3D印刷は、歴史的にFDMの保護者でした。

しかし、SLAに関連するいくつかの特許が2000年代の終わりに失効し始めたため、デスクトップSLA3D印刷の可能性が生まれました。この変化する状況を利用する1つの会社はFormlabsでした。

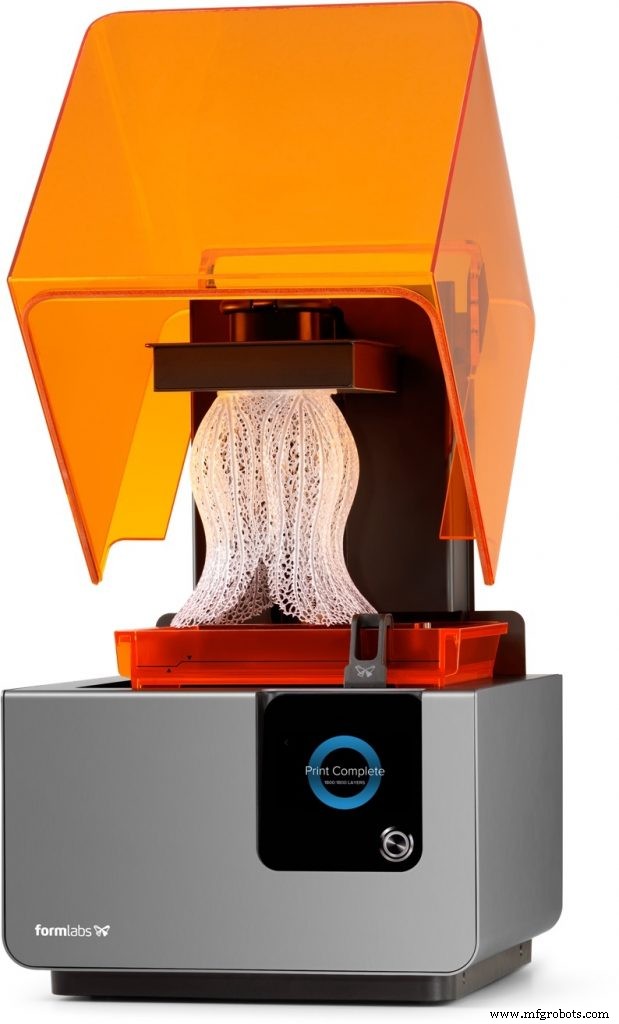

Formlabsは、低コストのデスクトップSLAプリンターを市場に投入することを目的として2011年に設立されました。

当時、SLA市場は大型で高価な産業用3Dプリンターで構成されていたため、多くの小規模企業はアクセスできませんでした。

FormlabsのデスクトップSLAシステムは、小型であるだけでなく、小型のマシンを提供することで、この現状を変えるのに役立ちました。また、より手頃な価格。これは、これらの産業用マシンがより幅広い企業にアクセス可能であることを意味します。

デスクトップへのSLAの導入は、特にデスクトップシステムが産業用アプリケーションをますます見つけているため、Formlabsにとって極めて重要です。実際、設立からわずか数年で、Formlabsはユニコーンの地位に到達しました。同社は、SLA 3Dプリンターの世界最大の売り手であり、40,000を超えるシステムが販売されていると主張しています。

10年足らずで、Formlabsは、技術革新と鋭敏な戦略的思考の組み合わせのおかげで、デスクトップSLA3D印刷のリーディングカンパニーの1つとしての地位を確立しました。

DLPへの新しいアプローチの開発

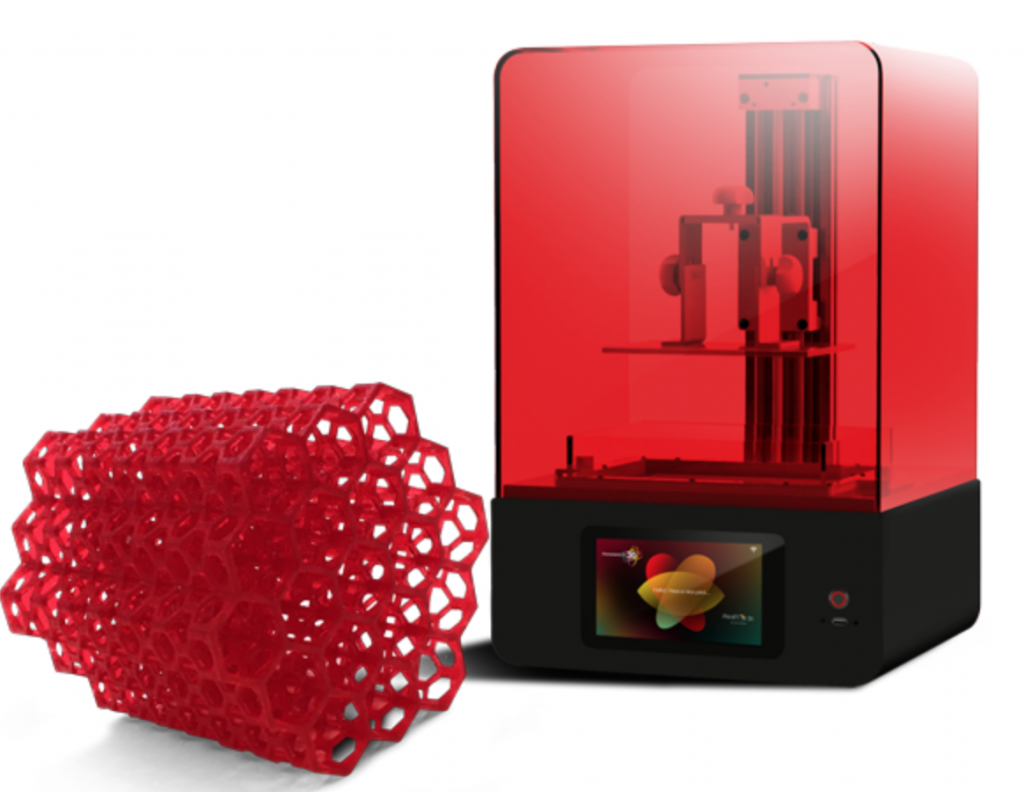

2002年に市場に導入されて以来、DLPテクノロジーは着実に進化し、より高い精度とより高速な印刷速度を実現しています。 DLPテクノロジーのリーダーであるEnvisionTECは、この分野の進歩に大きく貢献してきました。

製造業者がより速く印刷し、より大きな部品を製造できるようにするために、同社は2016年初めにContinuous Digital Light Manufacturing(cDLM)テクノロジーを発表しました。

DLPテクノロジーのひねり、cDLMは、ビルドプレートをZ軸に沿って連続的に移動することで機能します。従来のDLP方式と比較して、cDLMは20〜50 mm / hの高速印刷速度を実現でき、より大きな部品を製造することもできます。

2018年の終わりに、EnvisionTECは、cDLM3Dプリンターの最新システムであるEnvisionOnecDLMのリリースを発表しました。新しいラインには、Envision One cDLMDentalとEnvisionOne cDLM Mechanicalの2つのモデルがあり、それぞれ歯科およびエンジニアリングアプリケーション向けに設計されています。

フォトポリマー3D印刷に新たな光を当てる

Daylight Polymer Printing(DPP)は、バット重合3D印刷の最新の開発の1つです。

英国の樹脂スペシャリストであるPhotocentricによって開発された技術は、紫外線の代わりに昼光を使用して光重合印刷を再考します。樹脂を硬化させます。

Photocentricは、3Dプリンターに大量生産されたLCDスクリーンを装備することでこれを実現しています。同社は2015年11月に最初のデイライトフォトポリマー3Dプリンターを発表しました。

LCDスクリーンのコストはレーザーやデジタルライトプロジェクターの数分の1であるため、Photocentricの3DプリンターはSLAよりも安価です。 / DLPプリンターは、同じ印刷品質を提供します(参考までに、Photocentricは現在3台のマシンを提供しており、価格は$ 2,300から$ 4,800の範囲です)。

2002年に設立されたPhotocentricは、世界でも数少ないフォトポリマー樹脂メーカーの1つであると報告されています。

コスト面でのメリットに加えて、DPPシステムには他にもメリットがあります。たとえば、光の強度が非常に低いため、重合プロセス中に熱がほとんど発生しないため、印刷中に物体が樹脂タンクに付着する可能性が低くなります。

しかし、おそらくすべての最大の利点は、DPPが大判、高解像度の印刷を低コストで可能にすることです。 Photocentricが最近発表したLCMaximus 3Dプリンターは、これを実証しています。

「大量生産と大規模なプロトタイピング」のために開発されたこのマシンは、4K 40インチLCDスクリーンを使用し、700 x 893 x510mmのビルドボリュームを誇ります。価格が15,000ドル未満のLCMaximusプリンターは、同等のSLAおよびDLPシステムと非常に競争力があります。

Photocentricのテクノロジーは依然として勢いを増していますが、そのアクセシビリティと従来のSLA / DLP印刷に対する利点により、低コストのSLAおよびDLPシステムの実行可能な代替手段となる可能性があります。

材料市場の状況

3D印刷樹脂市場は、AM材料市場で最大のセグメントになり、3DSystemsやEnvisionTECなどの企業が25を超える独自の樹脂材料を提供しています。

とはいえ、フォトポリマー3D印刷、つまり印刷可能な感光性樹脂の材料開発は依然として遅いままです。

材料の多様性を高める上での障害の1つは、多くの樹脂材料の独自性です。もちろん、コストは別です。

そして2人は手をつないで行きます。独自の材料モデルは、通常、材料価格が高くなり、新しい材料配合の革新のペースが遅くなります。それでも、業界が繁栄し続けるためには、可能な限り多様な素材にアクセスできることが重要です。

オープンマテリアルエコシステムの確立

前進するための1つの可能な方法は、オープンマテリアルモデルです。

一部の企業では、3D印刷を製造に使用できるようにするために、数百のエンジニアリンググレードの材料を利用できる必要があります。これは、1社だけでは達成できない量です。

戦略的なコラボレーションとパートナーシップを通じて、オープンマテリアルアプローチは、より迅速なマテリアル開発を促進し、工場フロアでの3Dプリントの採用を加速することができます。

Originはプログラム可能な光重合技術(P3)を開発し、今後数か月で発売される予定です。 Originの技術は、標準のフォトポリマーを超えて、新しいタイプの熱硬化性樹脂とまったく新しい化学物質を提供することを約束します。

これの鍵となるのは、同社のOpen Additive Productionプラットフォームです。このプラットフォームは、パートナーシップに依存して、テクノロジーのユーザーが利用できる材料の選択肢を拡大します。

これまでのところ、Originすでに2つの大手化学会社、BASFとヘンケルと提携しています。

オープンマテリアルアプローチを採用しているもう1つの新しいプレーヤーは、Fortifyです。 2016年に設立されたFortifyは、特許を取得したFluxprintテクノロジーを市場に投入するために250万ドルを調達しました。この技術は、高性能の複合材料を処理できると言われています。

同社は、Fortifyの材料科学者およびエンジニアのチームと高性能樹脂を共同開発するために、材料会社および樹脂サプライヤーを歓迎するためにFortifyファイバープラットフォームを設立しました。 AM用の光活性樹脂のスペシャリストであるDSMは、最初のFortifyファイバープラットフォームパートナーの1つになりました。

これまで、Fortifyは炭素繊維とガラス繊維強化樹脂を開発してきました。これらは市場で入手可能な最も強力な樹脂であると報告されています。

最終的に、オープンマテリアルアプローチは、業界を付加的な大量生産に近づけ、より多くのアプリケーションを大規模に開放する可能性があります。

本番環境に目を向ける

SLAとDLPは、大量生産技術として前進しています。あるケーススタディでは、DLP 3D印刷が、補聴器の従来の製造に完全に取って代わりました。

補聴器メーカーである補聴器市場のマーケットリーダーであるSonovaは、2001年以来、DLPテクノロジーを使用してカスタムのインザイヤー補聴器を製造しています。現在、同社の3Dは数十万枚を印刷しています。毎年ユニークな作品の。

この技術を使用して、フォナックは各装着者の個々のニーズに合わせて調整されたインザイヤー補聴器用のシェルを製造しています。同社は、このレベルのカスタマイズは3D印刷でのみ可能であると考えています。

他の業界でも、これらの3D印刷技術で成功を収めることができます。その代表的な例は、履物です。

バット重合技術は、靴業界に多くのメリットをもたらします。たとえば、2018年、スポーツウェアブランドのアディダスは、CarbonのDLSテクノロジーのおかげで、3Dプリントされたミッドソールを備えたFuturecraft4Dスニーカーの大量生産を発表しました。

摩耗に耐えるように作られたスニーカーのミッドソールは、ポリウレタン樹脂の液体から作られ、かかとと前足に複雑な格子構造が特徴です。

この構造はランニング中の着用者のさまざまなクッション性のニーズに対応し、より高いパフォーマンスとより優れた快適さを可能にします。

これらは3D印刷を使用した大量生産のほんの2つの例ですが、それらの意味は有望です。プロトタイピング専用のツールではなく、SLA / DLPおよび3D印刷全体が複雑な製造に対応できます。要求。

ステレオリソグラフィー:進行中の進化

SLA、DLP、および付加価値税重合技術の幅広いファミリーに関しては、技術のアプリケーションがますます大規模な製造に移行している重要な傾向の1つです。このトレンドを推進するのは、テクノロジーの重要な開発です。より高速でより正確なシステム、より幅広い樹脂材料が利用可能であり、もちろん、より安価なデスクトップの代替品へのアクセスも可能です。

このテクノロジーは、すでに確立されているアプリケーションに付加価値を提供し続けますが、より自動化されたスケーラブルなシステムの開発により、これらのアプリケーションはさらに拡大します。常に新しい進歩が発表されている今、この進化を目の当たりにするのは確かにエキサイティングな時期です。

3Dプリント

- ステレオリソグラフィー(SLA)の概要

- アディティブマニュファクチャリングオートメーションの旅のどこにいますか?

- ステレオリソグラフィー—オリジナルの3D印刷技術

- 3D印刷の標準の開発:私たちは今日どこにいますか? (2020年更新)

- インダストリー4.0のファクトチェック:今日、私たちはどこに立っていますか?

- デジタル光センサー

- リニアアクチュエータはどこで使用されていますか?

- デジタルトランスフォーメーションの産業会社はどこにありますか?

- デジタル ファクトリー:インダストリー 4.0 の急速な進化のどこにいるのか?

- Stereolithography (SLA) 3D プリント デザインのヒント

- Stereolithography (SLA) 3D プリント:技術の概要